系杆拱连续梁吊杆高精度远程控制系统和方法与流程

1.本发明涉及建筑施工技术领域,特别涉及系杆拱连续梁吊杆高精度远程控制系统和方法。

背景技术:

2.刚性系杆拱中吊杆的作用是作为传力构件传递部分荷载予拱肋承担;同时作为系杆的多点弹性支撑,因此张拉吊杆能够限制系杆的变形,即平衡其部分自重或活载。申请号cn201110242498.9公开了系杆拱桥吊杆更换装置,包括撑顶装置和计算机数据采集控制系统,采用荷载传感器和计算机数据采集控制系统对换索施工进行监控。然而仍存在以下几点问题:1、对于刚性系杆拱桥如果不进行张拉,系杆无法承受张拉力,造成斜拉桥的倒塌,斜拉索张拉和锚固技术较差;2、终端数据采集往往因测量点受到温度和定位测量误差造成远程控制精准度低的情况,无法高精度筛选吊杆安装点,降低系杆拱连续梁的质量;施工工程由专门的监控单位进行施工监控,然而无法确保施工过程中桥梁结构吊杆实际的受力状态,人工监控误差大,无法得到良好的设计线形,降低美观度。

技术实现要素:

3.本发明的目的在于提供系杆拱连续梁吊杆高精度远程控制系统和方法,通过三维坐标法采集数据,保证了拱安装线形的控制工作远程控制精度,提高施工质量,并实时获取反馈,数据结果满足精准度要求,达到了监测监控线形的目的,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:系杆拱连续梁吊杆高精度远程控制系统,包括终端采集系统和远程控制系统;所述终端采集系统用于获取拱节三维定位坐标,获取施工环境数据和线形监控数据,同时,从远程控制系统获取控制指令;所述远程控制系统用于从终端采集系统获取数据,依据数据进行模拟计算,判断模拟计算结果是否在预设阈值内;所述模拟计算结果超出预设阈值,则发出控制指令至所述终端采集系统,控制悬臂端竖向挠度、主梁轴线横向的偏差在容许范围内;所述远程控制系统还用于从终端采集系统获取的所述三维定位坐标,构建系杆拱连续梁模型,并实时在远程控制终端显示。

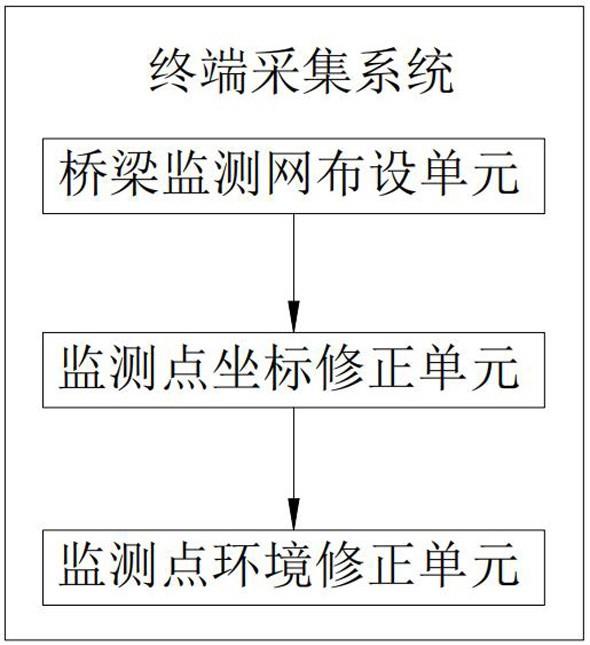

5.进一步的,所述终端采集系统包括:桥梁监测网布设单元,用于:获取连续梁长度数据、跨度数据和结构形式数据,并将获取到的所述数据与数据库中的结构数据进行一一匹配;

将匹配到的数据确定连续梁结构,获取拱节定位三维坐标。

6.进一步的,所述终端采集系统还包括:监测点坐标修正单元,用于:获取所述三维坐标数据,将三维坐标数据通过顺滑的弧线进行连接,得到监测点实际外弧线;将所述监测点实际外弧线输入至拱节理论轴线上,获取所述监测点实际外弧线与所述理论轴线在拱自身平面内的偏差值;将所述偏差值输入编制好的空间坐标计算公式内,得到修正后的监测点理论坐标值;监测点环境修正单元,用于:获取监测点温度数据,将所述温度数据输入至编制好的温度修正计算公式内,得出理论变化值;判断所述理论变化值是否在误差范围内,否则,对所述三维坐标数据中的x、y轴向测量值进行温度影响修正。

7.进一步的,所述远程控制系统包括:模型制作单元,用于:获取所述终端采集系统主动上传修正后的三维坐标数据,将所述三维坐标数据输入至三维模型进行初步构建;所述监测点实际外弧线与所述初步构建的三维模型进一步融合与拼接;获取所述三维模型中吊杆安装节点,并依次对所述吊杆安装节点进行标号;模拟环境制作单元,用于:依据环境模拟数据库进行自然灾害环境的模拟,包括地震灾害、强风灾害及洪水灾害;分别将三维模型和吊杆安装节点放置在不同模拟环境中。

8.进一步的,所述远程控制系统还包括:吊杆抗压推演单元,用于:基于所述不同模拟环境分别对所述吊杆安装节点进行推演,确定所述吊杆安装节点的竖向荷载以及横向荷载;基于所述吊杆安装节点的竖向荷载以及横向荷载计算对所述吊杆安装节点进行推演时的所述吊杆安装节点的张拉过程的内应力系数;并根据所述内应力系数,确定所述吊杆安装节点最大承受张拉强度,并根据所述最大承受张拉强度对所述吊杆安装节点进行合格筛选;将筛选出的吊杆安装节点进行依次重新排序标号。

9.进一步的,所述模型制作单元将所述三维坐标数据输入至三维模型进行初步构建,还包括:二维坐标构建模块,用于:网格化基准平面,其中,所述网格的大小为地形图的初始精度;将所述三维模型数据库中的三维模型转换为二维平面图并建立二维坐标;二维转三维模块,用于:

将二维坐标信息转换为三维坐标的数据,并将三维坐标的数据整理后形成三维模型;获取初始化三维模型数据并建立建筑模型标签。

10.进一步的,所述模拟环境制作单元还用于:将预建设模型数据库中的场景环境的模型数据输入至所述场景数据中,建立场景模型标签;其中,所述场景环境的模型数据包括温度变化数据、风力变化数据和紫外线强度数据;结合环境影响对建筑进行模拟预演,检测吊杆安装节点的抗张拉内应力,并将张拉力最高值和最低值进行记录;将所述最高值和最低值与所述标号一一对应;获取每一个吊杆安装节点进行推演时的目标受压值,并将所述目标受压值与所述吊杆安装节点最高值和最低值进行比较,判断所述吊杆安装节点是否合格;当所述吊杆安装节点的目标受压值在最高值和最低值阈值内,则判定所述吊杆安装节点合格;否则,则判定所述吊杆安装节点不合格。

11.进一步的,所述吊杆抗压推演单元还用于:获取各吊杆的长度及所述吊杆的节点标号,同时,获取吊杆节点的拱肋中心线到系梁中心线的距离;判断个吊杆长度与吊杆节点的拱肋顶面到系梁底面的距离是否相等;在计算中对所述吊杆的抗拉刚度进行修正;依据给定的张拉顺序,带入有限元模型得到单位力作用下的吊杆拉力矩阵,建立典型方程模型;依据所述标号得到每根吊杆的张拉控制力,得到所述吊杆的张拉力设计值,同时,获取对应吊杆安装节点标签;获取所述安装节点标签所在的三维坐标,向所述终端采集系统发送控制指令。

12.进一步的,所述终端采集系统获取所述控制指令及其安装节点数据,还包括:数据反馈模块,用于将设计数据与实际数据进行对比,并将结果反馈至远程控制系统;所述远程控制系统获取所述数据反馈模块的反馈数据,同时,基于所述反馈对多个所述吊杆安装节点数据进行数据格式转换并补充,生成目标数据传输文件;数据传输模块,用于将所述目标数据传输文件基于通信链路传输至所述远程控制终端;应急管理模块,用于实时监测实际建筑数据,针对突发建筑质量安全事件进行应急方案制定并通知相关部门救援。

13.本发明提供另一种技术方案,系杆拱连续梁吊杆高精度远程控制系统的控制方法,包括以下步骤:步骤一:通过终端采集系统获取施工现场实际数据和建筑三维坐标,并进行温度修正和监测点理论坐标修正;

步骤二:远程控制系统建立模型进行预算推演,筛选吊杆安装节点,并判断安装节点张拉力是否在规定范围内,发出控制指令;步骤三:终端采集系统从远程控制系统获取控制指令,远程控制系统获取终端采集系统的反馈,并实时将推演数据和反馈数据在远程控制终端显示。

14.与现有技术相比,本发明的有益效果是:1.现有技术中,终端数据采集往往因测量点受到温度和定位测量误差造成远程控制精准度低;而本发明通过三维坐标法采集数据,保证了拱安装线形的控制工作远程控制精度,提高施工质量,同时进行监测点和温度修正,同时,最后对采集的数据进行有效核验,实现在数据缺失时及时对吊杆安装节点数据进行补充,并实时获取反馈,数据结果满足精准度要求,达到了监测监控线形的目的,方便实施,提高施工质量。

15.2.现有技术中,无法保证实际监测点与理论数据,因温度影响误差造成远程控制精准度低,降低系杆拱连续梁的质量;而本发明通过利用三维空间在二维平面的表现手法,以二维贴图的方式重现三维的模型,模拟环境结合模型体系有效提高了推演过程的真实性,准确计算出了不同情景下模型各个节点的张拉应力,提高了判断识别错误节点与预设错误阈值大小的准确性,进而提高了不同情景下模型各个节点的张拉应力是否为有效数据的准确性,对每一拱节的安装进行严格控制使之达到预期的三维坐标值,减小了钢拱合拢前整体调整的控制难度,保证了钢拱的准确合拢,保证节点施工任务能够迅速优质完成,使得工程的建设质量能够得到有效的保证。

16.3.现有技术中,无法确保施工过程中桥梁结构吊杆实际的受力状态,人工监控误差大;而本发明通过对吊杆安装节点进行推演,并根据吊杆安装节点的竖向荷载以及横向荷载计算对所述吊杆安装节点进行推演时所述吊杆安装节点的节点变形弯矩的增大效应系数,并根据增大效应系数,确定吊杆安装节点最大承受压力强度,并根据所述最大承受压力强度对所述吊杆安装节点进行合格筛选,有利于在建筑结构中,筛选不合格的吊杆安装节点,从而提高了对吊杆安装节点进行快速推演的效率与准确性。

附图说明

17.图1为本发明的终端采集系统模块图;图2为本发明的远程控制系统模块图;图3为本发明的模型制作单元模块图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.为了解决终端数据采集往往因测量点受到温度和定位测量误差造成远程控制精准度低的技术问题,请参阅图1-2,本实施例提供以下技术方案:系杆拱连续梁吊杆高精度远程控制系统,包括终端采集系统和远程控制系统;终端采集系统用于获取拱节三维定位坐标,获取施工环境数据和线形监控数据,同时,从远程

控制系统获取控制指令;远程控制系统用于从终端采集系统获取数据,依据数据进行模拟计算,判断模拟计算结果是否在预设阈值内;模拟计算结果超出预设阈值,则发出控制指令至所述终端采集系统,控制悬臂端竖向挠度、主梁轴线横向的偏差在容许范围内;远程控制系统还用于从终端采集系统获取的所述三维定位坐标,构建系杆拱连续梁模型,并实时在远程控制终端显示;终端采集系统获取所述控制指令及其安装节点数据,还包括:数据反馈模块,用于将设计数据与实际数据进行对比,并将结果反馈至远程控制系统;所述远程控制系统获取所述数据反馈模块的反馈数据,同时,基于所述反馈对多个所述吊杆安装节点数据进行数据格式转换并补充,生成目标数据传输文件;数据传输模块,用于将所述目标数据传输文件基于通信链路传输至所述远程控制终端;应急管理模块,用于实时监测实际建筑数据,针对突发建筑质量安全事件进行应急方案制定并通知相关部门救援。

20.具体的,通过三维坐标法采集数据,保证了拱安装线形的控制工作远程控制精度,提高施工质量,同时进行监测点和温度修正,同时,最后对采集的数据进行有效核验,实现在数据缺失时及时对吊杆安装节点数据进行补充,并实时获取反馈,数据结果满足精准度要求,达到了监测监控线形的目的,方便实施,提高施工质量。

21.为了解决无法保证实际监测点与理论数据,因温度影响误差造成远程控制精准度低,降低系杆拱连续梁的质量的技术问题,请参阅图1,本实施例提供以下技术方案:终端采集系统包括:桥梁监测网布设单元,用于获取连续梁长度数据、跨度数据和结构形式数据,并将获取到的所述数据与数据库中的结构数据进行一一匹配;将匹配到的数据确定连续梁结构,获取拱节定位三维坐标;监测点坐标修正单元,用于获取所述三维坐标数据,将三维坐标数据通过顺滑的弧线进行连接,得到监测点实际外弧线;将所述监测点实际外弧线输入至拱节理论轴线上,获取所述监测点实际外弧线与所述理论轴线在拱自身平面内的偏差值;将所述偏差值输入编制好的空间坐标计算公式内,得到修正后的监测点理论坐标值;监测点环境修正单元,用于获取监测点温度数据,将所述温度数据输入至编制好的温度修正计算公式内,得出理论变化值;判断所述理论变化值是否在误差范围内,否则,对所述三维坐标数据中的x、y轴向测量值进行温度影响修正。

22.具体的,通过根据测出监测点处实际外弧线与理论外弧线在拱自身平面内的偏差值,再将偏差值输入至编织好的空间坐标计算程序,得到修正后的监测点理论坐标值,通过测得观测点理论值与实际值间的偏差,能够对监测点的实测坐标进行温度修正,对每一拱节的安装进行严格控制使之达到预期的三维坐标值,减小了钢拱合拢前整体调整的控制难度,保证了钢拱的准确合拢。

23.为了解决现有技术中心无法进行施工建筑的模型制作,施工成本高,预算推演精准度差的技术问题,请参阅图2,本实施例提供以下技术方案:远程控制系统包括:模型制作单元,用于获取所述终端采集系统主动上传修正后的三维坐标数据,将所述三维坐标数据输入至三维模型进行初步构建;监测点实际外弧线与所述初步构建的三维模型进一步融合与拼接;获取所述三维模型中吊杆安装节点,并依次对所述吊杆安装节点进行标号;模拟环境制作单元,用于依据环境模拟数据库进行自然灾害环境的模拟,包括地震灾害、强风灾害及洪水灾害;分别将三维模型和吊杆安装节点放置在不同模拟环境中;吊杆抗压推演单元,用于基于所述不同模拟环境分别对所述吊杆安

装节点进行推演,确定所述吊杆安装节点的竖向荷载以及横向荷载;基于所述吊杆安装节点的竖向荷载以及横向荷载计算对所述吊杆安装节点进行推演时的所述吊杆安装节点的张拉过程的内应力系数;并根据所述内应力系数,确定所述吊杆安装节点最大承受张拉强度,并根据所述最大承受张拉强度对所述吊杆安装节点进行合格筛选;将筛选出的吊杆安装节点进行依次重新排序标号;模型制作单元将所述三维坐标数据输入至三维模型进行初步构建,还包括:二维坐标构建模块,用于网格化基准平面,其中,所述网格的大小为地形图的初始精度;将所述三维模型数据库中的三维模型转换为二维平面图并建立二维坐标;二维转三维模块,用于将二维坐标信息转换为三维坐标的数据,并将三维坐标的数据整理后形成三维模型;获取初始化三维模型数据并建立建筑模型标签。

24.具体的,通过利用三维空间在二维平面的表现手法,以二维贴图的方式重现三维的模型,模拟环境结合模型体系有效提高了推演过程的真实性,准确计算出了不同情景下模型各个节点的张拉应力,提高了判断识别错误节点与预设错误阈值大小的准确性,进而提高了不同情景下模型各个节点的张拉应力是否为有效数据的准确性,保证节点施工任务能够迅速优质完成,使得工程的建设质量能够得到有效的保证。

25.为了解决无法确保施工过程中桥梁结构吊杆实际的受力状态,人工监控误差大的技术问题,请参阅图3,本实施例提供以下技术方案:模拟环境制作单元还用于:将预建设模型数据库中的场景环境的模型数据输入至所述场景数据中,建立场景模型标签;其中,所述场景环境的模型数据包括温度变化数据、风力变化数据和紫外线强度数据;结合环境影响对建筑进行模拟预演,检测吊杆安装节点的抗张拉内应力,并将张拉力最高值和最低值进行记录;将所述最高值和最低值与所述标号一一对应;获取每一个吊杆安装节点进行推演时的目标受压值,并将所述目标受压值与所述吊杆安装节点最高值和最低值进行比较,判断所述吊杆安装节点是否合格;当所述吊杆安装节点的目标受压值在最高值和最低值阈值内,则判定所述吊杆安装节点合格;否则,则判定所述吊杆安装节点不合格;吊杆抗压推演单元还用于获取各吊杆的长度及所述吊杆的节点标号,同时,获取吊杆节点的拱肋中心线到系梁中心线的距离;判断个吊杆长度与吊杆节点的拱肋顶面到系梁底面的距离是否相等;在计算中对所述吊杆的抗拉刚度进行修正;依据给定的张拉顺序,带入有限元模型得到单位力作用下的吊杆拉力矩阵,建立典型方程模型;依据所述标号得到每根吊杆的张拉控制力,得到所述吊杆的张拉力设计值,同时,获取对应吊杆安装节点标签;获取所述安装节点标签所在的三维坐标,向所述终端采集系统发送控制指令。

26.具体的,通过对吊杆安装节点进行推演,并根据吊杆安装节点的竖向荷载以及横向荷载计算对所述吊杆安装节点进行推演时所述吊杆安装节点的节点变形弯矩的增大效应系数,并根据增大效应系数,确定吊杆安装节点最大承受压力强度,并根据所述最大承受压力强度对所述吊杆安装节点进行合格筛选,有利于在建筑结构中,筛选不合格的吊杆安装节点,从而提高了对吊杆安装节点进行快速推演的效率与准确性。

27.系杆拱连续梁吊杆高精度远程控制系统的控制方法,包括以下步骤:步骤一:通过终端采集系统获取施工现场实际数据和建筑三维坐标,并进行温度修正和监测点理论坐标修正,减少测量误差,提高数据精准性;

步骤二:远程控制系统建立模型进行预算推演,筛选吊杆安装节点,并判断安装节点张拉力是否在规定范围内,发出控制指令,有利于在建筑结构中,筛选不合格的吊杆安装节点,从而提高了对吊杆安装节点进行快速推演的效率与准确性;步骤三:终端采集系统从远程控制系统获取控制指令,远程控制系统获取终端采集系统的反馈,并实时将推演数据和反馈数据在远程控制终端显示,方便远程控制人员控制。

28.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1