一种塑料颗粒及其塑料生产造粒机的制作方法

1.本发明涉及塑料生产领域,更具体的说是一种塑料颗粒及其塑料生产造粒机。

背景技术:

2.制造塑料颗粒时,需要使用到塑料造粒机,塑料造粒机是可将塑料原料制造成特定形状的成型机械。适用于熔点在300℃以内,需冷凝造粒的物体。然后将制造的颗粒集中收集起来用于存放,等待使用,现有技术中,制造的颗粒形状一致,无论在收集堆放或者集中使用时,都会由于颗粒外形的一致造成空间的浪费,不能够加工出横截面积不同的颗粒,在颗粒堆放时,通过颗粒横截面积的不同,减小颗粒间的间隙,更加合理的利用空间,在固定的空间内,放置更多的塑料颗粒。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种塑料颗粒及其塑料生产造粒机,能够生产出不同横截面积的塑料颗粒。

4.本发明解决其技术问题所采用的技术方案是:

5.一种塑料生产造粒机,包括带有多个成型圆孔的上板,以及转动在上板上的调节板,调节板上设置有多个错位孔,多个错位孔与多个成型圆孔一一对应。

6.进一步的,还包括固接在上板上的混合桶,以及固接在调节板上的收纳桶,以及转动在上板和调节板上的压料架,以及固接在压料架上带有多个刀刃的切刀。

7.进一步的,所述压料架上固接有与多个刀刃对应的螺旋板。

8.采用上述的塑料生产造粒机制造的塑料颗粒,该塑料颗粒由以下重量份数比的各组分组成:合成树脂150-200份;增塑剂14-17份;稳定剂6-12份;润滑剂8-10份;色母13-15份。

附图说明

9.下面结合附图和具体实施方法对本发明做进一步详细的说明。

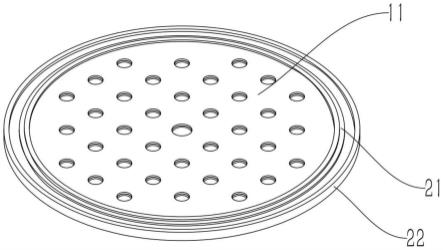

10.图1为融化的塑料原料成型的结构示意图;

11.图2为用于成型棒状塑料的结构图;

12.图3为对塑料颗粒进行导向下料的结构图;

13.图4为制备塑料颗粒的结构图;

14.图5为图4所示结构的动力传动图;

15.图6为切割塑料制备颗粒的零件图;

16.图7为带动塑料原料流动的结构图;

17.图8为带动塑料原料流动和挤压成型的结构图;

18.图9为筛分颗粒和杂质的结构图;

19.图10为驱动图9所示结构转动的结构图;

20.图11为造粒机的示意图。

具体实施方式

21.参考图1,详细说明成型出横截面积为椭圆形的棒状塑料的实施过程:

22.一种塑料生产造粒机包括带有多个成型圆孔的上板11,多个成型圆孔用于融化的塑料原料的成型,能够成型出横截面积为圆形的棒状塑料,上板11上转动连接有调节板21,调节板21上加工有多个错位孔,多个错位孔与多个成型圆孔一一对应,多个错位孔也为圆形,且多个错位孔与多个成型圆孔直径相同,通过推动将融化的塑料原料穿过多个错位孔与多个成型圆孔进行成型,能够成型出横截面积从圆形到不同尺寸的近似椭圆形的棒状塑料,再通过切割就能够制备出横截面积不同的多种塑料颗粒。

23.参考图2、3、4和6,详细说明对成型的棒状塑料进行切割的实施过程:

24.上板11通过螺栓固定连接有混合桶12,混合桶12主要用于融化的塑料原料的储存;

25.调节板21的下端通过螺栓固定连接有收纳桶23,收纳桶23主要收集切割后制备的塑料颗粒;

26.上板11和调节板21上通过轴承转动连接有压料架41,压料架41在获得动力进行转动的情况下能够不断地将混合桶12内的塑料不断的压入到多个错位孔与多个成型圆孔内进行成型,保证成型的棒状塑料不会出现断层;

27.压料架41上通过螺栓固定连接有带有多个刀刃的切刀42,压料架41转动时能够带动切刀42转动,将从调节板21上的多个错位孔成型出的棒状塑料切割成塑料颗粒,完成塑料颗粒的制备。

28.参考图6,详细说明推动塑料成型,并进行塑料切割完成塑料加工的实施过程:

29.压料架41上通过螺栓固定连接有与多个刀刃数量相同的螺旋板,压料架41转动时带动多个螺旋板转动,多个螺旋板将下端对应的塑料原料逐渐压入到多个错位孔与多个成型圆孔内,多个刀刃与多个螺旋板的最下端的平面存在角度错位,多个螺旋板将塑料原料推动穿过上板11和调节板21后,与其角度错位的切刀42的多个刀刃立刻完成对棒状塑料的切割,防止塑料颗粒温度降低后硬度增大,不容易进行切割,更加容易损坏切刀42。

30.参考图4、6、7和8,详细说明混合塑料的原料的实施过程:

31.混合桶12上转动连接有环架31,环架31上通过螺栓固定连接有多个立板33,多个立板33上均通过螺栓可拆卸连接有多个混合板61,当环架31转动时能够带动多个立板33转动,多个立板33带动多个混合板61转动,多个混合板61转动下能够防止塑料原料凝固,还能够对中间的压料架41的圆杆进行清洁,多个混合板61能够在竖直方向上交错布置,能够充分的对混合桶12的空间内的原料进行充分的混合,同时,多个立板33均紧贴在混合桶12的内壁上,转动下的多个立板33也能够将混合桶12内壁上的原料刮下,防止塑料凝固在一处,不易进行清洁,压料架41通过轴承转动连接在环架31上,压料架41通过联轴器固定连接在减速电机ⅰ的输出轴上,减速电机ⅰ通过螺栓固定连接在环架31上,启动减速电机ⅰ带动压料架41转动,进而带动多个螺旋板先完成棒状塑料的成型,再通过切刀42的转动完成对棒状塑料的切割,实现塑料颗粒的加工,也可以直接将压料架41通过螺栓固定连接在环架31上,通过环架31获得动力时的转动带动压料架41进行转动,使得多个立板33以及多个混合板61

均与压料架41上的多个螺旋板同转速运动,也能够完成塑料颗粒的成型和切割。

32.参考图5,详细说明调节棒状塑料的成型的横截面积与驱动多个混合板转动的实施过程:

33.调节板21上通过螺栓固定连接有调节齿圈22,环架31上通过螺栓固定连接有转动齿圈32,混合桶12的外壁的上下两端均固定连接有两个延伸板,下端的两个延伸板上均通过轴承转动连接有调节轮52,两个调节轮52均通过联轴器固定连接在对应的减速电机ⅱ的输出轴上,两个减速电机ⅱ均通过螺栓固定连接在对应的延伸板上,两个调节轮52均和调节齿圈22啮合传动,启动两个减速电机ⅱ带动两个调节轮52转动,两个调节轮52啮合驱动调节齿圈22转动,调节齿圈22带动调节板21转动,进而实现成型出的棒状塑料的横截面积的调节,最终制备出不同横截面的塑料颗粒,上端的两个延伸板上均转动连接有驱动轮51,两个驱动轮51均和转动齿圈32啮合传动,两个驱动轮51均通过联轴器固定连接在对应的减速电机ⅲ的输出轴上,两个减速电机ⅲ均通过螺栓固定连接在对应的延伸板上,启动两个减速电机ⅲ,两个减速电机ⅲ带动两个驱动轮51转动,两个驱动轮51啮合驱动转动齿圈32转动,转动齿圈32带动环架31转动,进而带动多个立板33转动,进而带动多个混合板61转动,实现对混合桶12内塑料原料的混合,以及对混合桶12内壁的刮料。增加塑料的流动性,防止塑料在局部位置出现凝固。

34.参考图9和11,详细说明将切割后的塑料颗粒分散的更加均匀的实施过程:

35.收纳桶23内落下的塑料颗粒掉落后落到下端的多个分料辊73上,

36.多个分料辊73分别通过螺栓固定连接在多个中轴72上,多个中轴72均通过轴承转动连接在外框71上,颗粒掉落在分料辊73上,多个分料辊73上均能够绕自身轴线进行转动,而制备颗粒时产生的碎渣会从多个分料辊73的间隙出下落,将其与塑料颗粒分开,在多个分料辊73的下方进行收集,而颗粒则留在多个分料辊73上,随着多个分料辊73的转动对颗粒进行打磨,将附着在颗粒上的碎渣也能够打磨掉,使得塑料颗粒更加光滑。

37.参考图9,详细说明增加多个分料辊与颗粒的摩擦力的实施过程:

38.多个分料辊73上均设置有多个凸点,当多个分料辊73转动时,凸点能够增加与颗粒的接触面积,增大摩擦力,进而更加有效的去除颗粒上的附着物。

39.参考图9,详细说明多个分料辊的传动过程的实施过程:

40.多个中轴72的两端均通过螺栓固定连接有变向轮74,中轴72两个端面的同侧的多个变向轮74依次啮合传动,经过多个变向轮74的传动,相邻的分料辊73的转动方向相反,则部分相邻的分料辊73会对中间的物料进行挤压,其余的相邻的分料辊73的间隙会将中部的颗粒带动到会挤压颗粒的相邻的分料辊73间,通过相邻的分料辊73对颗粒的挤压增大去除附着物的效果,确保颗粒表面的光滑。

41.参考图10和11,详细说明收集制备得到的塑料颗粒的实施过程:

42.外框71通过轴承转动连接在底架81上,混合桶12通过螺栓固定连接在底架81上,底架81上通过螺栓固定连接有多个气缸82,启动多个气缸82,通过多个气缸82的气缸杆的伸缩推动外框71的两侧使得外框71能够进行转动,进而外框71带动多个分料辊73的两端进行往复性摆动,使得多个分料辊73上的颗粒向着分料辊73的两端进行运动,进而在多个分料辊73的两侧出现下料,可以在多个分料辊73的两侧的下端进行收集,实现塑料颗粒的收集,通过多个分料辊73的摆动,使得多个分料辊73上的颗粒进行分散,更加便于颗粒上的附

着物的去除,得到更加光滑的颗粒,其中一个分料辊73通过联轴器固定连接在减速电机ⅳ的输出轴上,减速电机ⅳ通过螺栓固定连接在自身的安装板上,该安装板转动连接在底架81上,且分料辊73进行转动时不会由于安装板转动造成干涉,能够顺利的实现多个分料辊73获得动力并转动,启动减速电机ⅳ实现多个分料辊73获得动力,进行转动,能够顺利完成对颗粒的打磨。

43.采用上述的塑料生产造粒机制造的塑料颗粒,该塑料颗粒由以下重量份数比的各组分组成:合成树脂150-200份;增塑剂14-17份;稳定剂6-12份;润滑剂8-10份;色母13-15份。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1