一种聚酰亚胺薄膜用横向拉伸机构的制作方法

1.本发明涉及薄膜拉伸技术领域,具体说是一种聚酰亚胺薄膜用横向拉伸机构。

背景技术:

2.聚酰亚胺薄膜是世界上性能最好的薄膜类绝缘材料,由均苯四甲酸二酐和二胺基二苯醚在强极性溶剂中经缩聚并流延成膜再经亚胺化而成。聚酰亚胺薄膜的生产基本上是二步法,第一步:合成聚酰胺酸,第二步:成膜亚胺化。成膜方法主要有浸渍法、流延法和流涎拉伸法。制备步骤:消泡后的聚酰胺酸溶液压入前机头上的流涎嘴储槽中形成厚度均匀的液膜,然后进入烘干道干燥。洁净干燥的空气由鼓风机送入加热器预热到一定温度后进入上、下烘干道。聚酰胺酸薄膜在钢带上随其运行一周,溶剂蒸发成为固态薄膜,从钢带上剥离下的薄膜经梯度升温及双向拉绳后,由收卷机收卷。

3.现有的拉伸过程大多数先将聚酰亚胺薄膜预热并通过夹具将边缘的薄膜夹持住,再启动控制器带动夹具运动,从而通过夹具带动薄膜的边缘进行横向拉伸,但由于薄膜每一处的厚度和温度都是具有差异性,使得薄膜在受到拉扯后各处拉伸的形变量都具有一定的差别,进而影响薄膜厚度的均匀性,使得生产出的聚酰亚胺薄膜品质受到影响。

4.鉴于此,为了克服上述技术问题,本发明提出了一种聚酰亚胺薄膜用横向拉伸机构,解决了上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种聚酰亚胺薄膜用横向拉伸机构,本发明通过二号气缸带动转动的拉伸辊对聚酰亚胺薄膜进行拉伸,再与一号气缸带动转动的夹持辊对聚酰亚胺薄膜进行牵引并拉伸相配合,使得聚酰亚胺薄膜的各部分能够分别进行拉伸,从而避免由于整体拉伸造成拉伸不均匀的情况出现,进而大大提高了聚酰亚胺薄膜拉伸后的均匀性,即品质得到提高。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种聚酰亚胺薄膜用横向拉伸机构,包括:矩形框架;上气缸;所述上气缸为两个;两个所述上气缸对称固连在所述矩形框架的内侧上部;上支撑板;所述上支撑板固连在所述上气缸的输出轴;夹持辊;所述夹持辊为两个;两个所述夹持辊对称夹紧在聚酰亚胺薄膜的两侧;且所述夹持辊转动连接在两个所述上支撑板之间;一号电机;所述一号电机固连在所述上支撑板的外侧,所述一号电机的输出轴与所述夹持辊的一端固连;下气缸;所述下气缸为两个;两个所述下气缸对称固连在所述矩形框架的内侧下部;所述下气缸与所述上气缸的缩回方向一致;

下支撑板;所述下支撑板固连在所述下气缸的输出轴;且所述下支撑板相对于所述上支撑板更靠近所述上气缸与所述矩形框架的安装位置;拉伸辊;所述拉伸辊为两个;两个所述拉伸辊对称夹紧在聚酰亚胺薄膜的两侧;且所述拉伸辊转动连接在两个所述下支撑板之间;二号电机;所述二号电机固连在所述下支撑板的外侧,所述二号电机的输出轴与所述拉伸辊的一端固连;控制器;所述控制器用于控制本发明自动运行。

7.优选的,所述矩形框架的底部上端面设有条形座;所述条形座的上方设有下夹条;所述下夹条与所述条形座之间通过一号弹簧连接;所述下夹条的上方设有上夹条;所述矩形框架与所述条形座相互吸引;所述下夹条与所述上夹条相互吸引;所述上夹条与所述下夹条吸附夹持着聚酰亚胺薄膜的另一端。

8.优选的,所述下夹条与所述条形座之间通过限位杆连接;所述限位杆一端与所述条形座的上端之间为铰接,所述限位杆另一端与所述下夹条之间为上下滑动连接;所述矩形框架底部上端设置有u形槽;所述u形槽与所述条形座滑动连接。

9.优选的,两个所述下支撑板之间通过连杆固连着矩形套;所述矩形套套设在所述聚酰亚胺薄膜的外部;所述矩形套的内壁下部之间转动连接着主动辊。

10.优选的,所述矩形套的内壁上部之间转动连接着从动辊;所述从动辊外壁均匀设置有圆槽;所述圆槽内滑动连接着滑棒;所述滑棒通过二号弹簧与所述圆槽的槽底连接;所述二号弹簧的一端设置有压力传感器。

11.优选的,所述主动辊与所述从动辊之间通过皮带传动连接。

12.优选的,所述矩形套的竖直内壁设置有通孔;所述通孔内滑动连接着滑杆;两个所述滑杆相靠近的一端固连着阻挡块;所述滑杆上套设着三号弹簧;所述三号弹簧位于阻挡块与所述矩形套的内壁之间。

13.优选的,所述阻挡块的上端面设置有梯形块;所述滑棒在所述梯形块的斜面推动下沿着所述圆槽滑动。

14.本发明的有益效果如下:1.本发明通过二号气缸带动转动的拉伸辊对聚酰亚胺薄膜进行拉伸,再与一号气缸带动转动的夹持辊对聚酰亚胺薄膜进行牵引并拉伸相配合,使得聚酰亚胺薄膜的各部分能够分别进行拉伸,从而避免由于整体拉伸造成拉伸不均匀的情况出现,进而大大提高了聚酰亚胺薄膜拉伸后的均匀性,即品质得到提高。

15.2.本发明在聚酰亚胺薄膜被分段拉伸过程中,保持上夹条到拉伸辊之间的聚酰亚胺薄膜处于拉紧状态,从而避免松弛造成褶皱状态下的聚酰亚胺薄膜被压入拉伸辊之间,同时也能够将一些褶皱的聚酰亚胺薄膜拉紧,使得平整的聚酰亚胺薄膜再进入拉伸辊内被挤压拉伸,而一号弹簧具有一定的形变力,使得上夹条到拉伸辊之间的聚酰亚胺薄膜在拉紧过程中也不至于被拉伸,保持原有的形变状态,为聚酰亚胺薄膜拉伸做出准备。

16.3.本发明在二号弹簧被压缩过程中,压力传感器会实时监测到压力,从而对于一些聚酰亚胺薄膜表面破损、或者聚酰亚胺薄膜较厚,较薄,都会使得压力传感器捕捉的压力不同,控制器对压力传感器捕捉的压力进行分析,从而在压力值大于预设的阈值时及时进行报警,从而使得聚酰亚胺薄膜的厚度处于一定数值范围内,实现在聚酰亚胺薄膜横向拉

伸前进行厚度、或破损检验,减少残次品的产生。

附图说明

17.下面结合附图和实施方式对本发明进一步说明。

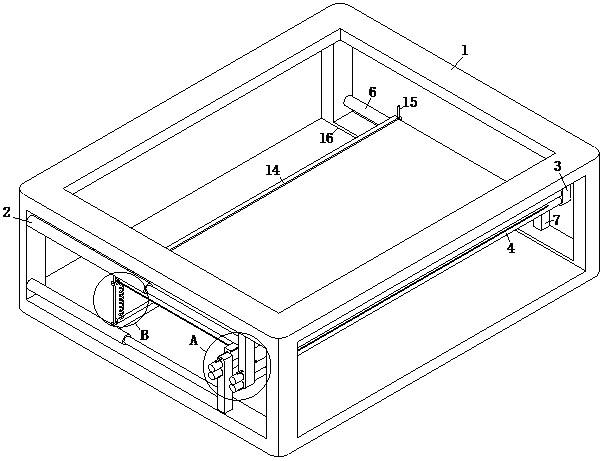

18.图1是本发明的立体图;图2是图1中a处的放大图;图3是图1中b处的放大图;图4是本发明中主动辊与从动辊的位置结构图;图5是图4中c处的放大图;图6是本发明中阻挡块和梯形块的位置结构图;图中:矩形框架1、条形座11、下夹条12、一号弹簧13、上夹条14、限位杆15、u形槽16、上气缸2、上支撑板3、夹持辊4、一号电机5、下气缸6、下支撑板7、连杆71、矩形套72、主动辊73、从动辊74、圆槽741、滑棒742、二号弹簧743、压力传感器744、皮带75、通孔76、滑杆77、阻挡块78、梯形块781、三号弹簧79、拉伸辊8、二号电机9。

具体实施方式

19.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

20.如图1至图6所示,本发明所述的一种聚酰亚胺薄膜用横向拉伸机构,包括:矩形框架1;上气缸2;所述上气缸2为两个;两个所述上气缸2对称固连在所述矩形框架1的内侧上部;上支撑板3;所述上支撑板3固连在所述上气缸2的输出轴;夹持辊4;所述夹持辊4为两个;两个所述夹持辊4对称夹紧在聚酰亚胺薄膜的两侧;且所述夹持辊4转动连接在两个所述上支撑板3之间;一号电机5;所述一号电机5固连在所述上支撑板3的外侧,所述一号电机5的输出轴与所述夹持辊4的一端固连;下气缸6;所述下气缸6为两个;两个所述下气缸6对称固连在所述矩形框架1的内侧下部;所述下气缸6与所述上气缸2的缩回方向一致;下支撑板7;所述下支撑板7固连在所述下气缸6的输出轴;且所述下支撑板7相对于所述上支撑板3更靠近所述上气缸2与所述矩形框架1的安装位置;拉伸辊8;所述拉伸辊8为两个;两个所述拉伸辊8对称夹紧在聚酰亚胺薄膜的两侧;且所述拉伸辊8转动连接在两个所述下支撑板7之间;二号电机9;所述二号电机9固连在所述下支撑板7的外侧,所述二号电机9的输出轴与所述拉伸辊8的一端固连;控制器;所述控制器用于控制本发明自动运行;工作时,现有的拉伸过程大多数先将聚酰亚胺薄膜预热并通过夹具将边缘的薄膜夹持住,再启动控制器带动夹具运动,从而通过夹具带动薄膜的边缘进行横向拉伸,但由于薄膜每一处的厚度和温度都是具有差异性,使得薄膜在受到拉扯后各处拉伸的形变量都具

有一定的差别,进而影响薄膜厚度的均匀性,使得生产出的聚酰亚胺薄膜品质受到影响;因此本发明工作人员先启动控制器控制上气缸2和下气缸6伸长,从而使得夹持辊4和拉伸辊8相互靠近接触,再将预热后的聚酰亚胺薄膜需要拉伸的方向一边缘靠近并贴合拉伸辊8之间缝隙处,再启动二号电机9,二号电机9会带动拉伸辊8转动,两个拉伸辊8的转动方向相反,从而将拉伸辊8之间的聚酰亚胺薄膜的边缘卷入或带入两个拉伸辊8之间,并随着二号电机9转动下,通过二号电机9牵引,使得聚酰亚胺薄膜的边缘牵引到两个夹持辊4之间的夹缝处,再启动一号电机5,通过一号电机5带动夹持辊4转动,两个夹持辊4转动方向相反,从而将夹持辊4之间的聚酰亚胺薄膜的边缘卷入两个夹持辊4之间,随着二号电机9和一号电机5的停止,夹持辊4将聚酰亚胺薄膜的边缘夹紧,完成聚酰亚胺薄膜的装夹过程,在聚酰亚胺薄膜被横向拉伸过程中,夹持辊4起到了对聚酰亚胺薄膜的一端夹持作用,而拉伸辊8则起到了对聚酰亚胺薄膜的一端拉拽的作用,工作人员在聚酰亚胺薄膜的边缘被夹持辊4夹持后的情况下,启动二号气缸缩回,通过二号气缸带动下支撑板7远离上支撑板3运动,下支撑板7运动过程中带动二号电机9和拉伸辊8远离上支撑板3运动,而由于聚酰亚胺薄膜被拉伸辊8和夹持辊4夹住,故拉伸辊8与夹持辊4之间的距离增大时,位于夹持辊4和拉伸辊8之间的聚酰亚胺薄膜被拉伸,而在拉伸辊8被二号气缸带动远离夹持辊4的过程中,二号电机9也会带动拉伸辊8转动,两个拉伸辊8转动方向相反,拉伸辊8转动后,其拉伸辊8夹持聚酰亚胺薄膜上的位置会发生改变,拉伸辊8在聚酰亚胺薄膜上夹持位置变化的速度一定是小于二号气缸缩回的速度的,从而保证聚酰亚胺薄膜能够被拉伸,而在二号电机9转动改变拉伸辊8夹持聚酰亚胺薄膜的位置的同时,一号电机5也会进行转动,两个夹持辊4转动方向相反,两个夹持辊4在被二号电机9带动后,将拉伸后的聚酰亚胺薄膜从两个夹持辊4之间牵引而出,同时再配合一号气缸缩短,使得夹持辊4和拉伸辊8之间的距离恒定,同时也使得夹持辊4与拉伸辊8之间的聚酰亚胺薄膜处于拉紧状态,待聚酰亚胺薄膜从一端依次分批拉伸至另一端后,控制器控制二号电机9和二号气缸停止,再启动一号电机5反转,即两个夹持辊4均相对于原来反向转动,从而使得夹持辊4与聚酰亚胺薄膜的一端接触,使得整个聚酰亚胺薄膜位于夹持辊4和拉伸辊8之间,此时一号电机5停止,在一号电机5反转过程中,一号气缸会伸长,从而使得聚酰亚胺薄膜轻微绷紧后再轻微拉伸,工作人员再将横向拉伸后的聚酰亚胺薄膜收卷即可;本发明通过二号气缸带动转动的拉伸辊8对聚酰亚胺薄膜进行拉伸,再与一号气缸带动转动的夹持辊4对聚酰亚胺薄膜进行牵引并拉伸相配合,使得聚酰亚胺薄膜的各部分能够分别进行拉伸,从而避免由于整体拉伸造成拉伸不均匀的情况出现,进而大大提高了聚酰亚胺薄膜拉伸后的均匀性,即品质得到提高。

21.作为本发明的一种实施方式,所述矩形框架1的底部上端面设有条形座11;所述条形座11的上方设有下夹条12;所述下夹条12与所述条形座11之间通过一号弹簧13连接;所述下夹条12的上方设有上夹条14;所述矩形框架1与所述条形座11相互吸引;所述下夹条12与所述上夹条14相互吸引;所述上夹条14与所述下夹条12吸附夹持着聚酰亚胺薄膜的另一端;工作时,在聚酰亚胺薄膜的一端被夹持辊4和拉伸辊8夹持后,另一端搭在下夹条12上,再将上夹条14隔着聚酰亚胺薄膜放置在下夹条12的上方,由于下夹条12与上夹条14都是由磁性材料制成,并且磁性相反,故上夹条14能够通过磁性吸力将聚酰亚胺薄膜夹紧

在下夹条12的上端,并且条形座11由磁性材料制成,矩形框架1由含有铁元素的金属材料制成,故条形座11能够吸附在矩形框架1的底部上端面,而一号弹簧13起到将下夹条12撑起的目的,在聚酰亚胺薄膜被分段拉伸过程中,保持上夹条14到拉伸辊8之间的聚酰亚胺薄膜处于拉紧状态,从而避免松弛造成褶皱状态下的聚酰亚胺薄膜被压入拉伸辊8之间,同时也能够将一些褶皱的聚酰亚胺薄膜拉紧,使得平整的聚酰亚胺薄膜再进入拉伸辊8内被挤压拉伸,而一号弹簧13具有一定的形变力,使得上夹条14到拉伸辊8之间的聚酰亚胺薄膜在拉紧过程中也不至于被拉伸,保持原有的形变状态,为聚酰亚胺薄膜拉伸做出准备。

22.作为本发明的一种实施方式,所述下夹条12与所述条形座11之间通过限位杆15连接;所述限位杆15一端与所述条形座11的上端之间为铰接,所述限位杆15另一端与所述下夹条12之间为上下滑动连接;所述矩形框架1底部上端设置有u形槽16;所述u形槽16与所述条形座11滑动连接;工作时,上夹条14到拉伸辊8之间的聚酰亚胺薄膜被拉扯过程中会晃动,而限位杆15起到了下夹条12左右限位的目的,减小左右晃动对进入拉伸辊8的聚酰亚胺薄膜形成褶皱,使得聚酰亚胺薄膜进入拉伸辊8前更加平整,而通过条形座11在u形槽16内滑动并吸附,使得下夹条12与上夹条14能够对不同长度的聚酰亚胺薄膜进行夹持,晃动中的聚酰亚胺薄膜能够带动周围气流运动,从而使得聚酰亚胺薄膜周围热量均匀,使得聚酰亚胺薄膜被热量传导的更加均匀,便于聚酰亚胺薄膜的均匀拉伸。

23.作为本发明的一种实施方式,两个所述下支撑板7之间通过连杆71固连着矩形套72;所述矩形套72套设在所述聚酰亚胺薄膜的外部;所述矩形套72的内壁下部之间转动连接着主动辊73;工作时,通过矩形套72一方面对靠近拉伸辊8的聚酰亚胺薄膜进行限位,减小晃动对拉伸辊8拉伸夹持造成影响,保证拉伸辊8夹持拉伸效果,同时,可以将主动辊73设置高于聚酰亚胺薄膜的水平高度,使得聚酰亚胺薄膜在每次经过主动辊73时,主动辊73能够对滚动在其外表面的聚酰亚胺薄膜进行预先展平,提高了进入拉伸辊8之间的聚酰亚胺薄膜的平整度,进而提高聚酰亚胺薄膜的成品质量。

24.作为本发明的一种实施方式,所述矩形套72的内壁上部之间转动连接着从动辊74;所述从动辊74外壁均匀设置有圆槽741;所述圆槽741内滑动连接着滑棒742;所述滑棒742通过二号弹簧743与所述圆槽741的槽底连接;所述二号弹簧743的一端设置有压力传感器744;工作时,二号弹簧743会带动滑棒742沿着圆槽741滑动,从而使得滑棒742的一端在二号弹簧743的作用下伸出从动辊74外缘,在与聚酰亚胺薄膜接触过程中,聚酰亚胺薄膜会与滑棒742的一端形成摩擦,使得聚酰亚胺薄膜带动滑棒742的一端进行移动,滑棒742在被带动下绕着从动辊74转动,且对二号弹簧743压缩下滑入圆槽741内,直至运动到聚酰亚胺薄膜被滑棒742和主动辊73夹紧的位置,随着继续转动,二号弹簧743再次带动滑棒742远离圆槽741槽底运动,从而完成滑棒742复位过程,如此循环往复,而在二号弹簧743被压缩过程中,压力传感器744会实时监测到压力,从而对于一些聚酰亚胺薄膜表面破损、或者聚酰亚胺薄膜较厚,较薄,都会使得压力传感器744捕捉的压力不同,控制器对压力传感器744捕捉的压力进行分析,从而在压力值大于预设的阈值时及时进行报警,从而使得聚酰亚胺薄膜的厚度处于一定数值范围内,实现在聚酰亚胺薄膜横向拉伸前进行厚度、或破损检验,

减少残次品的产生。

25.作为本发明的一种实施方式,所述主动辊73与所述从动辊74之间通过皮带75传动连接;工作时,主动辊73在摩擦力的作用下被带动而转动,主动辊73转动过程中会通过皮带75带动从动辊74转动,而从动辊74则会带动滑棒742朝着聚酰亚胺薄膜运动相反的方向转动,从而将聚酰亚胺薄膜上的杂质被刮走,由于聚酰亚胺薄膜被预先切割成一片片再进行拉伸的,故这样的清理方式,避免聚酰亚胺薄膜原料杂质被压入拉伸辊8内造成成型后聚酰亚胺薄膜表面存在瑕疵,为了提高滑棒742的清扫效果,可将滑棒742的表面设置绒毛,从而提高滑棒742转动后对聚酰亚胺薄膜表面杂质的清理效果,减小周围杂质影响聚酰亚胺薄膜成型后的品质。

26.作为本发明的一种实施方式,所述矩形套72的竖直内壁设置有通孔76;所述通孔76内滑动连接着滑杆77;两个所述滑杆77相靠近的一端固连着阻挡块78;所述滑杆77上套设着三号弹簧79;所述三号弹簧79位于阻挡块78与所述矩形套72的内壁之间;工作时,工作人员将聚酰亚胺薄膜牵引至矩形套72内后,且聚酰亚胺薄膜位于两个阻挡块78之间,松开阻挡块78,三号弹簧79会推动阻挡块78移动,从而使得两个阻挡块78相互靠近运动,而阻挡块78在运动过程中会带动滑杆77在通孔76内滑动,阻挡块78在移动后端面抵在聚酰亚胺薄膜的两侧,而通过将滑杆77和通孔76横截面都设置圆形,从而使得阻挡块78能够在聚酰亚胺薄膜的带动下适用于一定角度下的偏转,并且阻挡块78在工作过程中实现对聚酰亚胺薄膜的边缘进行限位的目的,避免聚酰亚胺薄膜在晃动作用下来回摆动造成倾斜压入拉伸辊8内,从而尽可能的保证垂直压入两个拉伸辊8之间,保证拉伸后的聚酰亚胺薄膜符合横向标准,降低倾斜拉伸的几率产生,而三号弹簧79的设置是为了适用于不同宽度的聚酰亚胺薄膜,三号弹簧79的压力经过预先设计,从而不会将聚酰亚胺薄膜的边缘挤坏。

27.作为本发明的一种实施方式,所述阻挡块78的上端面设置有梯形块781;所述滑棒742在所述梯形块781的斜面推动下沿着所述圆槽741滑动;工作时,当聚酰亚胺薄膜左右晃动实现对阻挡块78进行挤压过程中,或者聚酰亚胺薄膜斜向压入拉伸辊8之间过程中,阻挡块78会带动滑杆77沿着通孔76滑动,而阻挡块78移动过程中会带动梯形块781移动,梯形块781在移动过程中会通过斜面挤压滑棒742沿着圆槽741滑动,从而间接通过压力传感器744实现对相对应的滑棒742所受到的压力实现实时监测和感应,从而通过控制器能够很清楚的判断到哪个滑棒742受到了挤压,从而能够通过每个滑棒742的间距配合压力数值判断梯形块781移动的位移,从而判断聚酰亚胺薄膜进入拉伸辊8的状态,以此来提示工作人员进行纠正,进而保证聚酰亚胺薄膜正向进入拉伸辊8之间完成横向拉伸过程;为了保证阻挡快78的使用效果,可将阻挡快78设置成弧形,贴合主动辊73的外壁。

28.具体工作流程如下:工作人员先启动控制器控制上气缸2和下气缸6伸长,从而使得夹持辊4和拉伸辊8相互靠近接触,再将预热后的聚酰亚胺薄膜需要拉伸的方向一边缘靠近并贴合拉伸辊8之间缝隙处,再启动二号电机9,二号电机9会带动拉伸辊8转动,两个拉伸辊8的转动方向相反,从而将拉伸辊8之间的聚酰亚胺薄膜的边缘卷入或带入两个拉伸辊8之间,并随着二号

电机9转动下,通过二号电机9牵引,使得聚酰亚胺薄膜的边缘牵引到两个夹持辊4之间的夹缝处,再启动一号电机5,通过一号电机5带动夹持辊4转动,两个夹持辊4转动方向相反,从而将夹持辊4之间的聚酰亚胺薄膜的边缘卷入两个夹持辊4之间,随着二号电机9和一号电机5的停止,夹持辊4将聚酰亚胺薄膜的边缘夹紧,完成聚酰亚胺薄膜的装夹过程,在聚酰亚胺薄膜被横向拉伸过程中,夹持辊4起到了对聚酰亚胺薄膜的一端夹持作用,而拉伸辊8则起到了对聚酰亚胺薄膜的一端拉拽的作用,工作人员在聚酰亚胺薄膜的边缘被夹持辊4夹持后的情况下,启动二号气缸缩回,通过二号气缸带动下支撑板7远离上支撑板3运动,下支撑板7运动过程中带动二号电机9和拉伸辊8远离上支撑板3运动,而由于聚酰亚胺薄膜被拉伸辊8和夹持辊4夹住,故拉伸辊8与夹持辊4之间的距离增大时,位于夹持辊4和拉伸辊8之间的聚酰亚胺薄膜被拉伸,而在拉伸辊8被二号气缸带动远离夹持辊4的过程中,二号电机9也会带动拉伸辊8转动,两个拉伸辊8转动方向相反,拉伸辊8转动后,其拉伸辊8夹持聚酰亚胺薄膜上的位置会发生改变,拉伸辊8在聚酰亚胺薄膜上夹持位置变化的速度一定是小于二号气缸缩回的速度的,从而保证聚酰亚胺薄膜能够被拉伸,而在二号电机9转动改变拉伸辊8夹持聚酰亚胺薄膜的位置的同时,一号电机5也会进行转动,两个夹持辊4转动方向相反,两个夹持辊4在被二号电机9带动后,将拉伸后的聚酰亚胺薄膜从两个夹持辊4之间牵引而出,同时再配合一号气缸缩短,使得夹持辊4和拉伸辊8之间的距离恒定,同时也使得夹持辊4与拉伸辊8之间的聚酰亚胺薄膜处于拉紧状态,待聚酰亚胺薄膜从一端依次分批拉伸至另一端后,控制器控制二号电机9和二号气缸停止,再启动一号电机5反转,即两个夹持辊4均相对于原来反向转动,从而使得夹持辊4与聚酰亚胺薄膜的一端接触,使得整个聚酰亚胺薄膜位于夹持辊4和拉伸辊8之间,此时一号电机5停止,在一号电机5反转过程中,一号气缸会伸长,从而使得聚酰亚胺薄膜轻微绷紧后再轻微拉伸,工作人员再将横向拉伸后的聚酰亚胺薄膜收卷即可;其中,在聚酰亚胺薄膜的一端被夹持辊4和拉伸辊8夹持后,另一端搭在下夹条12上,再将上夹条14隔着聚酰亚胺薄膜放置在下夹条12的上方,由于下夹条12与上夹条14都是由磁性材料制成,并且磁性相反,故上夹条14能够通过磁性吸力将聚酰亚胺薄膜夹紧在下夹条12的上端,并且条形座11由磁性材料制成,矩形框架1由含有铁元素的金属材料制成,故条形座11能够吸附在矩形框架1的底部上端面,而一号弹簧13起到将下夹条12撑起的目的,在聚酰亚胺薄膜被分段拉伸过程中,保持上夹条14到拉伸辊8之间的聚酰亚胺薄膜处于拉紧状态,从而避免松弛造成褶皱状态下的聚酰亚胺薄膜被压入拉伸辊8之间,同时也能够将一些褶皱的聚酰亚胺薄膜拉紧,使得平整的聚酰亚胺薄膜再进入拉伸辊8内被挤压拉伸,而一号弹簧13具有一定的形变力,使得上夹条14到拉伸辊8之间的聚酰亚胺薄膜在拉紧过程中也不至于被拉伸,保持原有的形变状态,为聚酰亚胺薄膜拉伸做出准备;上夹条14到拉伸辊8之间的聚酰亚胺薄膜被拉扯过程中会晃动,而限位杆15起到了下夹条12左右限位的目的,减小左右晃动对进入拉伸辊8的聚酰亚胺薄膜形成褶皱,使得聚酰亚胺薄膜进入拉伸辊8前更加平整,而通过条形座11在u形槽16内滑动并吸附,使得下夹条12与上夹条14能够对不同长度的聚酰亚胺薄膜进行夹持,晃动中的聚酰亚胺薄膜能够带动周围气流运动;通过矩形套72一方面对靠近拉伸辊8的聚酰亚胺薄膜进行限位,减小晃动对拉伸辊8拉伸夹持造成影响,保证拉伸辊8夹持拉伸效果,同时,可以将主动辊73设置高于聚酰亚胺薄膜的水平高度,使得聚酰亚胺薄膜在每次经过主动辊73时,主动辊73能够对滚动在其外表面的

聚酰亚胺薄膜进行预先展平;二号弹簧743会带动滑棒742沿着圆槽741滑动,从而使得滑棒742的一端在二号弹簧743的作用下伸出从动辊74外缘,在与聚酰亚胺薄膜接触过程中,聚酰亚胺薄膜会与滑棒742的一端形成摩擦,使得聚酰亚胺薄膜带动滑棒742的一端进行移动,滑棒742在被带动下绕着从动辊74转动,且对二号弹簧743压缩下滑入圆槽741内,直至运动到聚酰亚胺薄膜被滑棒742和主动辊73夹紧的位置,随着继续转动,二号弹簧743再次带动滑棒742远离圆槽741槽底运动,从而完成滑棒742复位过程,如此循环往复,而在二号弹簧743被压缩过程中,压力传感器744会实时监测到压力,从而对于一些聚酰亚胺薄膜表面破损、或者聚酰亚胺薄膜较厚,较薄,都会使得压力传感器744捕捉的压力不同,控制器对压力传感器744捕捉的压力进行分析,从而在压力值大于预设的阈值时及时进行报警,从而使得聚酰亚胺薄膜的厚度处于一定数值范围内;主动辊73在摩擦力的作用下被带动而转动,主动辊73转动过程中会通过皮带75带动从动辊74转动,而从动辊74则会带动滑棒742朝着聚酰亚胺薄膜运动相反的方向转动,从而将聚酰亚胺薄膜上的杂质被刮走;工作人员将聚酰亚胺薄膜牵引至矩形套72内后,且聚酰亚胺薄膜位于两个阻挡块78之间,松开阻挡块78,三号弹簧79会推动阻挡块78移动,从而使得两个阻挡块78相互靠近运动,而阻挡块78在运动过程中会带动滑杆77在通孔76内滑动,阻挡块78在移动后端面抵在聚酰亚胺薄膜的两侧,而通过将滑杆77和通孔76横截面都设置圆形,从而使得阻挡块78能够在聚酰亚胺薄膜的带动下适用于一定角度下的偏转,并且阻挡块78在工作过程中实现对聚酰亚胺薄膜的边缘进行限位的目的;当聚酰亚胺薄膜左右晃动实现对阻挡块78进行挤压过程中,或者聚酰亚胺薄膜斜向压入拉伸辊8之间过程中,阻挡块78会带动滑杆77沿着通孔76滑动,而阻挡块78移动过程中会带动梯形块781移动,梯形块781在移动过程中会通过斜面挤压滑棒742沿着圆槽741滑动,从而间接通过压力传感器744实现对相对应的滑棒742所受到的压力实现实时监测和感应,从而通过控制器能够很清楚的判断到哪个滑棒742受到了挤压,从而能够通过每个滑棒742的间距配合压力数值判断梯形块781移动的位移,从而判断聚酰亚胺薄膜进入拉伸辊8的状态。

29.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制,此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

30.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1