一种滚动轴承零件的生产加工方法及系统与流程

1.本发明涉及机械工艺加工技术领域,具体涉及一种滚动轴承零件的生产加工方法及系统。

背景技术:

2.滚动轴承是将运转的轴与轴座之间的滑动摩擦变为滚动摩擦的一种精密机械元件,与滑动轴承相比较可有效减少设备运行过程中的摩擦损失,滚动轴承可应用于汽车、机床、液压泵等多种机械设备,在多个领域都有着广泛的应用,因而对于滚动轴承的加工精度要求越来越高,现如今,主要基于固定的滚动轴承零件加工工艺进行零件加工,待完成零件加工后在进行零件质检,现今常用的滚动轴承零件加工方法还存在着一定的局限性,无法在实时状况的动态变动下保证滚动轴承零件的加工结果。

3.现有技术中,常用的滚动轴承零件加工方法智能度不足,无法基于实时加工状态进行加工工艺的针对性调整,使得最终的加工零件精度不足,易造成材料浪费。

技术实现要素:

4.本技术提供了一种滚动轴承零件的生产加工方法及系统,用于针对解决现有技术中存在的滚动轴承零件加工方法智能度不足,无法基于实时加工状态进行加工工艺的针对性调整,使得最终的加工零件精度不足,易造成材料浪费的技术问题。

5.鉴于上述问题,本技术提供了一种滚动轴承零件的生产加工方法及系统。

6.第一方面,本技术提供了一种滚动轴承零件的生产加工方法,所述方法包括:连接所述数据采集装置,获取目标轴承零件的装配信息;根据所述目标轴承零件的装配信息,获取轴承几何结构和轴承属性材料;通过对所述轴承几何结构和所述轴承属性材料进行分析,确定多个监测指标;连接生产加工控制系统,获取历史工况数据;以所述历史工况数据对所述多个监测指标进行多级标识,获取标识监测指标,其中,所述标识监测指标用于按照标识的监测重要性程度对各个监测指标进行监测;以所述标识监测指标对所述目标轴承零件进行加工误差指标计算,输出加工误差指数;按照所述加工误差指数,生成工艺调整信息。

7.第二方面,本技术提供了一种滚动轴承零件的生产加工系统,所述系统包括:信息获取模块,所述信息获取模块用于连接所述数据采集装置,获取目标轴承零件的装配信息;轴承信息获取模块,所述轴承信息获取模块用于根据所述目标轴承零件的装配信息,获取轴承几何结构和轴承属性材料;指标确定模块,所述指标确定模块用于通过对所述轴承几何结构和所述轴承属性材料进行分析,确定多个监测指标;数据获取模块,所述数据获取模块用于连接生产加工控制系统,获取历史工况数据;指标标识模块,所述指标标识模块用于以所述历史工况数据对所述多个监测指标进行多级标识,获取标识监测指标,其中,所述标识监测指标用于按照标识的监测重要性程度对各个监测指标进行监测;误差计算模块,所述误差计算模块用于以所述标识监测指标对所述目标轴承零件进行加工误差指标计算,输

出加工误差指数;信息生成模块,所述信息生成模块用于按照所述加工误差指数,生成工艺调整信息。

8.本技术中提供的一个或多个技术方案,至少具有如下技术效果或优点:

9.本技术实施例提供的一种滚动轴承零件的生产加工方法,连接所述数据采集装置,获取目标轴承零件的装配信息,进一步确定轴承几何结构和轴承属性材料,通过分析所述轴承几何结构和所述轴承属性材料确定多个监测指标;连接生产加工控制系统获取历史工况数据,基于所述历史工况数据进行所述多个监测指标进行多级标识,获取标识监测指标,基于所述标识监测指标进行所述目标轴承零件的加工误差指标计算,输出加工误差指数,进一步生成工艺调整信息,解决了现有技术中存在的滚动轴承零件加工方法智能度不足,无法基于实时加工状态进行加工工艺的针对性调整,使得最终的加工零件精度不足,易造成材料浪费的技术问题,实现了滚动轴承零件的智能化精准加工。

附图说明

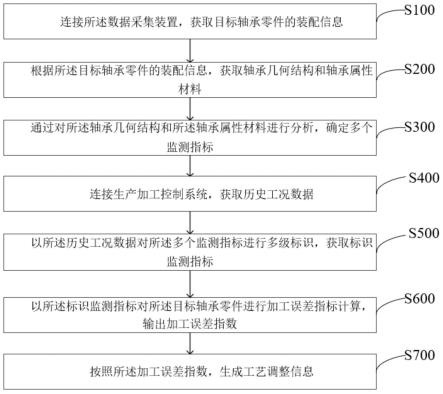

10.图1为本技术提供了一种滚动轴承零件的生产加工方法流程示意图;

11.图2为本技术提供了一种滚动轴承零件的生产加工方法中多个监测指标标识流程示意图;

12.图3为本技术提供了一种滚动轴承零件的生产加工方法中加工设备性能下降预警流程示意图;

13.图4为本技术提供了一种滚动轴承零件的生产加工系统结构示意图。

14.附图标记说明:信息获取模块11,轴承信息获取模块12,指标确定模块13,数据获取模块14,指标标识模块15,误差计算模块16,信息生成模块17。

具体实施方式

15.本技术通过提供一种滚动轴承零件的生产加工方法及系统,获取目标轴承零件的装配信息,进一步确定轴承几何结构和轴承属性材料,通过分析轴承几何结构和轴承属性材料确定多个监测指标;连接生产加工控制系统获取历史工况数据,进行多个监测指标标识确定标识监测指标,基于标识监测指标进行目标轴承零件的加工误差指标计算,输出加工误差指数,进一步生成工艺调整信息,用于解决现有技术中存在的滚动轴承零件加工方法智能度不足,无法基于实时加工状态进行加工工艺的针对性调整,使得最终的加工零件精度不足,易造成材料浪费的技术问题。

16.实施例一

17.如图1所示,本技术提供了一种滚动轴承零件的生产加工方法,所述方法应用于滚动轴承零件生产加工监测系统,所述系统与数据采集装置通信连接,所述方法包括:

18.步骤s100:连接所述数据采集装置,获取目标轴承零件的装配信息;

19.具体而言,本技术提供的一种滚动轴承零件的生产加工方法应用于所述滚动轴承零件生产加工监测系统,所述系统与所述数据采集装置通信连接,基于所述数据采集装置对所述目标轴承零件进行数据采集,所述目标轴承的零件主要包括了外圈、内圈、滚动体与保持架,其中,所述内圈与轴相配合进行固定,以进行同步旋转;所述外圈一般起支撑作用,用于与轴承座相配合;所述滚动体均匀分布在所述外圈与所述内圈之间,是所述滚动轴承

的核心零件;所述保持架用于保证所述滚动轴的均匀分布,隔开所述滚动体以避免摩擦,对所述目标轴承零件的装配信息进行获取,为后续进行所述目标轴承的分析监测提供了基本信息依据。

20.步骤s200:根据所述目标轴承零件的装配信息,获取轴承几何结构和轴承属性材料;

21.步骤s300:通过对所述轴承几何结构和所述轴承属性材料进行分析,确定多个监测指标;

22.具体而言,以所述目标轴承零件的装配信息为基准,对所述轴承几何结构与所述轴承属性材料进行信息提取,所述滚动轴承包括了多个结构类型,对应的应用范围存在差异性,例如深沟球轴承可承受较大的径向载荷,主要应用于汽车、电机、农业机械等;滚针轴承径向结构紧凑,适合安装于径向安装尺寸受限制的支承结构,主要应用于液压泵、机床齿轮箱等,同时,可依据实际需求确定轴承的外径尺寸大小,进一步确定轴承的属性材料,所述滚动轴承材料一般用钢材,主要使用高碳铬钢及渗碳钢,主要以实际安装位置环境为基准进行具体的材料确定,例如对于高温工作环境下通常用耐高温轴承钢,以所述目标轴承零件的具体装配信息为基准,确定适配性最高的所述轴承几何结构与所述轴承属性材料。

23.进一步的,对所述目标轴承的几何结构与属性材料进行分析,确定所述目标轴承的外观特征,包括钢印字清晰程度,信息是否完整,能识别型号、年份等;轴承零件的尺寸标准;零件质量是否合格,存在锈蚀、裂纹等质量问题,对上述相关信息进行信息归类整合,确定所述目标轴承的所述多个监测指标,所述多个监测指标的获取为后续进行所述目标轴承的零件加工监测提供了信息支持。

24.步骤s400:连接生产加工控制系统,获取历史工况数据;

25.具体而言,通过连接所述生产加工系统,对所述目标轴承的所述历史工况数据进行采集,所述历史工况数据指过去一定时间区间内所述目标轴承的零件加工数据,本实施例提供的加工工艺流程主要通过对原材料进行冲压成型-去毛刺或环带-软磨滚道面-热处理-粗磨滚动面-半精磨滚动面-球基面磨削-精磨滚动面-滚动面超精-清洗干燥-分组-防锈干燥-检验,完成所述滚动体的加工;对原材料进行切割-锻造-车加工-热处理-双端面磨削,进一步进行外圈加工时,通过进行外径粗磨-外径精磨-外径检测-外圈滚道磨削-退磁-滚道100%检测-滚道与外径超精-超声波清洗吹干-涡流探伤-外圈100%检测完成所述外径的加工,对内径进行加工时,通过进行内圈滚道磨削-内滚道100%检测-内圈挡边磨削-内圈内径磨削-退磁-内圈内径100%检测-内圈滚道和挡边超清-超声波清洗吹干-涡流探伤-内圈100%检测-视觉检测-内圈与滚动体组装、铆压-组件退磁-组件清洗吹干-组件称重检测-组件与外圈组装检测-震振动、噪音检测-成品轴承退磁-激光刻字-防锈干燥-外观检查,完成所述滚动轴承的加工,以所述加工工艺流程为参考获取所述历史加工数据,所述历史加工数据的获取为后续进行检测指标的分析提供了数据支撑。

26.步骤s500:以所述历史工况数据对所述多个监测指标进行多级标识,获取标识监测指标,其中,所述标识监测指标用于按照标识的监测重要性程度对各个监测指标进行监测;

27.具体而言,以所述历史工况数据为基准,对工艺流程进行故障数据提取,进而进行数据划分确定各个流程对应的故障数据,通过进行故障分析获取各个工艺流程对应的故障

频率与故障规模,以此为基准确定各个工艺流程的故障概率,所述故障概率与多个工艺流程相对应,对故障概率进行等级划分,确定多个故障概率等级,基于所述故障概率等级对多个故障概率对应的工艺流程进行同等级标识,获取所述多级监测指标,所述标识监测指标用于按照标识的监测重要性程度对各个监测指标进行监测,其中,故障概率等级与监测重要程度、工艺流程重要程度成正比,所述多级监测指标的获取为后续进行加工误差计算提供的信息依据。

28.步骤s600:以所述标识监测指标对所述目标轴承零件进行加工误差指标计算,输出加工误差指数;

29.步骤s700:按照所述加工误差指数,生成工艺调整信息。

30.具体而言,以所述标识监测指标为基准,对所述目标轴承零件的加工设备进行性能监测,通过进行加工设备的初始性能分析确定初始性能指标,随着设备运行的时间推移,确定设备的性能下降程度,以此为基准进行所述目标轴承零件的加工误差计算,其中,设备性能的下降程度与所述目标轴承零件的加工误差同步变化,示例性的,可通过构建设备性能误差计算模型进行零件加工误差计算,基于大数据确定设备误差对零件加工的误差变化标准,基于此进行模型学习,进一步将所述目标轴承零件的实时设备性能下降程度输入模型,通过进行信息识别匹配,输出对应的所述加工误差指数,进一步以所述加工误差指数为基准生成所述工艺调整信息,依据所述工艺调整信息对所述目标轴承零件的工艺流程进行调整,进而基于调整工艺流程进行加工,以保证所述目标轴承零件的加工精度及相关设备的机械性能。

31.进一步而言,本技术步骤s300还包括:

32.步骤s310:获取所述目标轴承零件加工的工艺流程信息;

33.步骤s320:按照所述工艺流程信息,确定各个工艺流程的工艺时序节点;

34.以所述各个工艺流程的工艺时序节点,输出所述各个工艺流程对应的各个监测时序;

35.步骤s330:根据所述各个工艺流程对应的各个监测时序,激活所述多个监测指标。

36.具体而言,对所述目标轴承加工的工艺流程信息进行采集,所述工艺流程信息包括各零件的加工及检测,进一步对所述工艺流程信息进行流程划分,基于时间序列确定各个工艺流程的所述工艺时序节点,所述工艺时序节点为工艺流程划分间断点,示例性的,以零件的打磨、零件退磁检测、零件组装、组件检测作为流程划分标准对所述工艺流程信息进行划分,获取多个工艺时序节点,以所述各个工艺流程的工艺时序节点为基准,确定所述各个工艺流程对应的检测时序,所述工艺时序节点与所述监测时序一一对应,以所述各个工艺流程对应的监测时序为基准,进行所述工艺时序节点对应的所述多个监测指标的依次激活,为后续进行工艺流程的实时监测夯实了基础。

37.进一步而言,通过对所述轴承几何结构和所述轴承属性材料进行分析,确定多个监测指标,本技术步骤s330还包括:

38.步骤s331:按照所述工艺流程信息,确定各个工艺流程的工艺特征;

39.步骤s332:按照所述各个工艺流程的工艺特征,搭建加工影响识别模型,其中,所述加工影响识别模型用于基于对应工艺特征下,对影响该工艺执行完成度的影响性识别;

40.步骤s333:将所述轴承几何结构和所述轴承属性材料输入所述加工影响识别模型

中,根据所述加工影响识别模型,获取n个影响指数,其中,所述n个影响指数与所述各个工艺流程一一对应;

41.步骤s334:根据所述影响指数集合,确定所述多个监测指标。

42.具体而言,以所述工艺流程信息为基准,进行各个工艺流程的所述工艺特征的确定,例如材料磨削形状尺寸特征、裂纹烧伤检测标准等,以所述各个工艺流程的工艺特征为基准进行所述加工影响识别模型的搭建,基于所述加工影响识别模型可对所述各个工艺流程特征进行影响工艺执行完成度的影响性识别,进一步的,将所述轴承几何结构与所述轴承属性材料输入所述加工影响识别模型中,确定与各个工艺流程相匹配的影响指数,获取所述n个影响指数,所述n个影响指数为表述对应工艺流程加工过程中可能的受影响程度大小,所述n个影响指数与所述各个工艺流程一一对应,进一步对所述影响指数集合进行指数筛选,通过对所述n个影响指数求均值确定筛选标准,将大于等于影响指数均值的指数对应的工艺流程的适配性监测指标作为待监测指标,获取所述多个监测指标,以所述多个监测指标作为加工过程中的监测标准,可有效保证工艺流程的正常有序进行。

43.进一步而言,本技术步骤s334还包括:

44.步骤s3341:根据所述n个影响指数,获取均值影响指数;

45.步骤s3342:以所述均值指数作为预设影响指数对所述n个影响指数进行分析,得到所述n个影响指数中大于等于所述预设影响指数的m个影响指数,其中,m,n为正整数,且0《m《n;

46.步骤s3343:以所述m个影响指数对应的工艺流程,确定所述多个监测指标。

47.具体而言,通过基于所述加工影响识别模型进行所述轴承几何结构和所述轴承属性材料的识别分析,获取所述n个影响指数,对所述n个影响指数进行均值计算,获取所述均值影响指数,进一步将所述均值影响指数作为所述预设影响指数,以所述预设影响指数为判定标准对所述n个影响指数进行筛选,确定所述n个影响指数中大于等于所述预设影响指数的m个影响指数,所述m个影响指数为其中对所述工艺流程影响较大的指数,其中,m,n为正整数,且0《m《n,进一步确定所述m个影响指数对应的工艺流程,对其进行着重监测管控,确定所述多个监测指标,通过进行影响指数的筛选,可有效减少后续监测信息量。

48.进一步而言,如图2所示,以所述历史工况数据对所述多个监测指标进行多级标识,本技术步骤s500还包括:

49.步骤s510:通过对所述历史工况数据进行分析,提取历史故障日志;

50.步骤s520:基于所述历史故障日志,获取故障频率和故障规模;

51.步骤s530:根据所述故障频率和所述故障规模进行故障概率预测,输出工艺故障概率;

52.步骤s540:基于所述工艺故障概率对所述多个监测指标进行多级标识。

53.具体而言,对所述历史工况数据进行分析,提取历史工况内的工艺故障信息,对所述工艺故障信息进行类别划分,并基于时间序列对所述工艺故障信息进行顺序性排列,获取所述历史故障日志,以所述历史故障日志为基准对各个工艺流程进行故障分析,获取所述故障频率与所述故障规模,示例性的,可设定故障频率与故障规模等级进行工艺故障的可视化表述,对所述历史故障日志中的工艺故障进行所述故障频率与所述故障规模的对应标识,便于后续进行识别区分,进一步的,基于所述故障频率与所述故障规模对工艺流程进

行故障概率预测,输出所述工艺故障概率,其中,所述工艺故障概率与所述故障频率和所述故障规模成正比,进一步对所述工艺故障概率进行等级划分,例如将5%作为故障概率等级划分区间,在此基础上确定各个工艺故障概率对应的所述多个监测指标,对所述多个监测指标进行同级别标识,为后续进行工艺流程的监测强度的确定夯实了基础。

54.进一步而言,如图3所示,本技术步骤s600还包括:

55.步骤s610:获取用于加工所述目标轴承零件的加工设备集合;

56.步骤s620:连接所述数据采集装置对所述加工设备集合进行数据采集,获取设备属性信息;

57.步骤s630:根据所述设备属性信息进行设备初始性能分析,获取初始性能指标;

58.步骤s640:以所述初始性能指标为比对基础,对所述加工设备集合进行性能下降预警。

59.具体而言,以工艺流程为基准对加工所述目标轴承零件的加工设备进行采集,例如轴承套圈断面磨床、高温处理设备等,确定所述目标轴承零件的加工设备集合,进一步连接所述数据采集装置进行所述加工设备集合的数据采集,确定各个设备的属性信息,例如高温处理设备用于对加工后的套圈进行热处理,通过影响轴承套圈中的渗碳均匀性进行轴承耐磨性与硬度的提升,可将所述高温处理设备的温度与设备控制精度作为所述初始性能指标,通过进行多个所述加工设备的初始性能分析,确定所述初始性能指标,所述初始性能指标与所述加工设备一一对应,进一步将所述初始性能指标作为对比基础,进行所述加工设备集合中各个设备的性能监测,加工设备随着使用时间推移,不可避免的会存在设备性能下降,对设备的性能下降速率进行监测,当设备的性能下降速率大于标准速率时,表明设备性能存在异常,生成预警信息对加工设备进行性能下降预警警示,进一步进行设备维修,通过进行加工设备的性能分析预警,可有效保证所述目标轴承零件的加工精度。

60.进一步而言,以所述初始性能指标为比对基础,对所述加工设备集合进行性能下降预警,本技术步骤s640还包括:

61.步骤s641:对所述加工设备集合进行实时数据采集,获取实时性能指标;

62.步骤s642:根据所述实时性能指标进行曲线绘制,得到性能变化曲线;

63.步骤s643:根据所述性能变化曲线进行斜率计算,获取下降速率;

64.步骤s644:若所述下降速率小于预设下降速率,生成预警信息,其中,所述预警信息用于提醒设备性能出现下降异常。

65.具体而言,对所述加工设备集合进行设备运行的实时数据采集,获取所述实时性能指标,所述实时性能指标指衡量设备性能参数,例如设备的切割精度、打磨表面光滑度等,所述实时性能指标与加工设备相对应,以所述实时性能指标为基准,将时间作为横轴,对应的性能指标作为纵轴,进行曲线绘制,获取所述性能变化曲线,基于所述性能变化曲线可进行加工设备性能的可视化动态波动表述,进一步进行所述性能变化曲线的斜率计算,获取斜率计算结果作为加工设备的所述下降速率,获取所述预设下降速率,所述预设下降速率为衡量加工设备性能下降程度的限定尺度,当所述下降速率小于所述预设下降速率时,表明设备心梗出现下降异常,生成所述预警信息,基于所述预警信息进行加工设备的性能下降异常警示,通过绘制性能变化曲线进行加工设备的性能下降分析,可降低分析复杂度并提升分析结果准确度。

66.实施例二

67.基于与前述实施例中一种滚动轴承零件的生产加工方法相同的发明构思,如图4所示,本技术提供了一种滚动轴承零件的生产加工系统,所述系统包括:

68.信息获取模块11,所述信息获取模块11用于连接所述数据采集装置,获取目标轴承零件的装配信息;

69.轴承信息获取模块12,所述轴承信息获取模块12用于根据所述目标轴承零件的装配信息,获取轴承几何结构和轴承属性材料;

70.指标确定模块13,所述指标确定模块13用于通过对所述轴承几何结构和所述轴承属性材料进行分析,确定多个监测指标;

71.数据获取模块14,所述数据获取模块14用于连接生产加工控制系统,获取历史工况数据;

72.指标标识模块15,所述指标标识模块15用于以所述历史工况数据对所述多个监测指标进行多级标识,获取标识监测指标,其中,所述标识监测指标用于按照标识的监测重要性程度对各个监测指标进行监测;

73.误差计算模块16,所述误差计算模块16用于以所述标识监测指标对所述目标轴承零件进行加工误差指标计算,输出加工误差指数;

74.信息生成模块17,所述信息生成模块17用于按照所述加工误差指数,生成工艺调整信息。

75.进一步而言,所述系统还包括:

76.流程信息获取模块,所述流程信息获取模块用于获取所述目标轴承零件加工的工艺流程信息;

77.节点确定模块,所述节点确定模块用于按照所述工艺流程信息,确定各个工艺流程的工艺时序节点;

78.监测时序输出模块,所述监测时序输出模块用于以所述各个工艺流程的工艺时序节点,输出所述各个工艺流程对应的各个监测时序;

79.指标激活模块,所述指标激活模块用于根据所述各个工艺流程对应的各个监测时序,激活所述多个监测指标。

80.进一步而言,所述系统还包括:

81.特征确定模块,所述特征确定模块用于按照所述工艺流程信息,确定各个工艺流程的工艺特征;

82.模型搭建模块,所述模型搭建模块用于按照所述各个工艺流程的工艺特征,搭建加工影响识别模型,其中,所述加工影响识别模型用于基于对应工艺特征下,对影响该工艺执行完成度的影响性识别;

83.指数获取模块,所述指数获取模块用于将所述轴承几何结构和所述轴承属性材料输入所述加工影响识别模型中,根据所述加工影响识别模型,获取n个影响指数,其中,所述n个影响指数与所述各个工艺流程一一对应;

84.监测指标确定模块,所述监测指标确定模块用于根据所述影响指数集合,确定所述多个监测指标。

85.进一步而言,所述系统还包括:

86.均值影响指数获取模块,所述均值影响指数获取模块用于根据所述n个影响指数,获取均值影响指数;

87.指数分析模块,所述指数分析模块用于以所述均值指数作为预设影响指数对所述n个影响指数进行分析,得到所述n个影响指数中大于等于所述预设影响指数的m个影响指数,其中,m,n为正整数,且0《m《n;

88.流程指标确定模块,所述流程指标确定模块用于以所述m个影响指数对应的工艺流程,确定所述多个监测指标。

89.进一步而言,所述系统还包括:

90.日志提取模块,所述日志提取模块用于通过对所述历史工况数据进行分析,提取历史故障日志;

91.故障信息获取模块,所述故障信息获取模块用于基于所述历史故障日志,获取故障频率和故障规模;

92.概率输出模块,所述概率输出模块用于根据所述故障频率和所述故障规模进行故障概率预测,输出工艺故障概率;

93.监测指标标识模块,所述监测指标标识模块用于基于所述工艺故障概率对所述多个监测指标进行多级标识。

94.进一步而言,所述系统还包括:

95.设备获取模块,所述设备获取模块用于获取用于加工所述目标轴承零件的加工设备集合;

96.设备属性获取模块,所述设备属性获取模块用于连接所述数据采集装置对所述加工设备集合进行数据采集,获取设备属性信息;

97.性能指标获取模块,所述性能指标获取模块用于根据所述设备属性信息进行设备初始性能分析,获取初始性能指标;

98.性能预警模块,所述性能预警模块用于以所述初始性能指标为比对基础,对所述加工设备集合进行性能下降预警。

99.进一步而言,所述系统还包括:

100.实时性能指标获取模块,所述实时性能指标获取模块用于对所述加工设备集合进行实时数据采集,获取实时性能指标;

101.曲线绘制模块,所述曲线绘制模块用于根据所述实时性能指标进行曲线绘制,得到性能变化曲线;

102.下降速率获取模块,所述下降速率获取模块用于根据所述性能变化曲线进行斜率计算,获取下降速率;

103.预警信息生成模块,所述预警信息生成模块用于若所述下降速率小于预设下降速率,生成预警信息,其中,所述预警信息用于提醒设备性能出现下降异常。

104.本说明书通过前述对一种滚动轴承零件的生产加工方法的详细描述,本领域技术人员可以清楚的知道本实施例中一种滚动轴承零件的生产加工方法及系统,对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

105.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。

对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1