一种DIEM失效模型参数优化方法与流程

一种diem失效模型参数优化方法

技术领域

1.本发明涉及材料技术、最优化方法等领域,具体涉及一种diem失效模型参数优化方法

背景技术:

2.汽车领域中,为了减少试验成本,缩短研发周期,仿真预测分析在汽车研发周期中占据着举足轻重的作用。在汽车设计或服役期间,经常出现材料断裂问题,如何快速准确地获取材料失效参数,预测断裂情况的发生,以助于规避断裂风险,汽车研发人员在这方面做出很多努力。对此,cn111125960a公开了一种gissmo材料失效模型参数优化方法。gissmo材料失效模型广泛用于碰撞领域,目前仅在商业软件ls-dyna中提供了gissmo失效模型模块,限制了在其他商业仿真软件中的使用。此外,在gissmo失效参数标定时,不同网格的单轴拉伸虚拟样件仿真结果有很大的差异,因此需要标定网格尺寸效应曲线,增加了失效参数的维度,一定程度上降低了参数优化的效率。在材料失效模型中,仿真的弹塑性曲线对失效参数优化的影响很大。一般材料的弹塑性本构的包括部分试验数据处理的前半段和延拓的后半段,cn111125960a定义的延拓段通过先确定上下边界外延线,然后对上下边界加权平均,优化加权系数wf获取一条介于上下界之间的一条曲线,使得试验与仿真曲线匹配度更高,有助于获取失效模型参数的最优解。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的是提供一种diem失效模型参数优化方法,以高效地获取材料失效参数,有助于预测断裂情况的发生。

4.本发明的技术方案如下:

5.本发明提供一种diem失效模型参数优化方法,包括以下步骤:

6.步骤1:测试不同应力状态样件的力位移曲线;

7.步骤2:获取材料的弹塑性本构;

8.步骤3:标定diem失效模型参数;

9.1)在所述弹塑性本构中增加diem失效模型,以diem失效模型参数作为待优化参数,采用实验设计方法,生成若干组样本数据,并得到所有样本的匹配度。

10.在本发明的一个实施例中,是采用拉丁超方采样实验设计(doe)方法,生成若干组样本数据;对不同应力状态的测试样件进行相应的有限元仿真模拟,利用正则化dtw方法评估仿真与试验曲线的匹配度,得到所有样本的匹配度dtw值,所述dtw值为各个应力状态下的匹配度总和。

11.2)针对响应目标匹配度dtw值的分析结果,构建代理模型,校核代理模型的精度。若精度不达标,则增加doe样本数量直至代理模型精度达标;

12.3)基于代理模型,以匹配度dtw最小为优化目标,采用优化算法完成diem失效模型参数的优化,得到最优化参数;

13.4)基于得到的最优化参数,再进行有限元仿真,验证优化参数的准确性。

14.进一步地,所述步骤1中,测试不同应力状态式样包括:单轴拉伸、纯剪、拉剪、不同半径的缺口、杯突或等双轴试验,获得所有式样的力位移曲线。

15.进一步地,所述步骤2,获取材料的弹塑性本构包括:利用静态单轴拉伸试验的测试结果,截取颈缩前的数据处理成真应力应变作为曲线的前半段,后半段曲线(颈缩后)采用试验与仿真相结合的逆向方法外推插值得到。

16.进一步地,所述步骤2在外推插值处理中,外推时选取ludwik硬化准则,保证颈缩点处(外插点)的连续性以及左右倒数相等的前提下,优化参数n,使得仿真的力位移曲线与试验的结果较一致,从而得到仿真分析所需的弹塑性本构。

17.进一步地,所述步骤3中,diem失效模型待优化参数包括两条曲线,其中为损伤起始处的等效塑性应变,为断裂塑性位移,η为应力三轴度。

18.进一步地,所述步骤3中,针对响应目标匹配度dtw值的分析结果,构建kriging代理模型。

19.应当理解,本部分所描述的内容并非旨在标识本技术的实施例的关键或重要特征,也不用于限制本技术的范围。本技术的其它特征将通过以下的说明书而变得容易理解。

20.本发明的有益效果:

21.1、本发明采用试验与仿真相结合的逆向方法,通过极少量的试验获得diem失效模型参数,极大地节约了试验和人力成本。

22.2、本发明对仿真与试验的匹配程度构建代理模型,替代有限元仿真分析,解决了通过仿真优化迭代耗时的问题。

23.3、本发明对diem失效模型参数优化,能快速识别材料失效模型参数,可用于汽车产品断裂仿真预测,有助于提前规避开裂风险。

附图说明

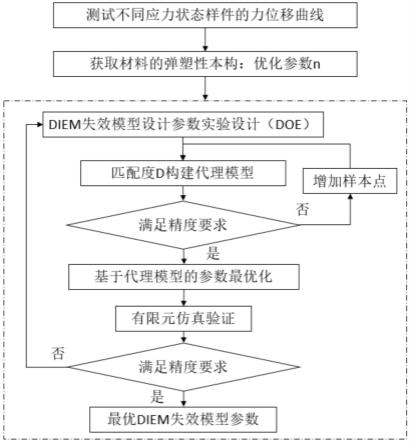

24.图1为本发明的一个实施例提供的diem失效模型参数优化方法实施流程图;

25.图2为本发明的一个实施例提供的在optimus软件中搭建diem失效模型参数优化流程;

26.图3为本发明的一个实施例提供的匹配度dtw构造的代理模型精度;

27.图4为本发明的一个实施例提供的各应力状态下的仿真与试验的力位移曲线对比。

具体实施方式

28.以下将通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

29.实施例:本实施例为汽车用钢材sphc材料的diem失效参数优化过程,实施流程如

图1,具体过程如下:

30.步骤1:获得不同应力状态样件的力-位移曲线。

31.本实施例中,测试样件包括6种典型的应力状态式样,包括:单轴拉伸、纯剪、拉剪、r5缺口、r20缺口、杯突,应力三轴度覆盖范围为0~0.66。测试各应力状态式样的力-位移曲线,以及材料的基本力学性能参数。

32.步骤2:获取材料的弹塑性本构。

33.利用静态单轴拉伸试验的测试结果,截取颈缩前的数据处理成真应力应变作为曲线的前半段,后半段曲线(颈缩后)的采用试验与仿真相结合的逆向方法外推插值得到。

34.这样,弹塑性前后两段曲线的分界点为颈缩点,对应于力-位移曲线(或工程应力应变曲线)的峰值点。颈缩点之前的真应力应变数据可以代表拉伸性能的真实力学行为,颈缩点后的真应力应变可以通过硬化准则得到。

35.不同硬化准则获得的弹塑性曲线是不同,这里采用ludwik准则:

[0036][0037]

式中σ为屈服应力,有效塑性应变,σ0、k、n为ludwik准则的三个参数。

[0038]

为了满足弹塑性本构的前后两段曲线的连续性和光滑性这两个条件,因此前半段曲线上的颈缩点需经过ludwik准则,且在颈缩点左右两侧倒数相等。n为待优化参数,取值范围0~1。由于待优化参数仅有一个,且取值范围比较小,因此直接使用不同的n进行外插至应变1,对比仿真与试验的结果。在本例中,当n=0.55时,各应力状态下的仿真与试验的一致性较好,其中ludwik准则中的三个参数见表1。

[0039]

表1 sphc材料ludwik准则三参数结果

[0040][0041]

步骤3:标定diem失效模型参数。

[0042]

步骤3.1diem失效模型

[0043]

diem失效模型,即damage initiation and evolution criteria,是一个材料失效断裂模型,在常用商业有限元分析软件中均提供了相应的模块。

[0044]

在步骤2的弹塑性本构模型中增加diem失效模型,diem失效模型包括损伤起始准则和损伤演化两部分。损伤起始准则大体可以分为两种:金属断裂的损伤起始准则和薄板颈缩失稳的损伤起始准则。金属断裂起始准则包括韧性准则和剪切准则;薄板颈缩失稳准则包括成形极限图准则(fld,flsd,msfld)和m-k准则,成形极限图准则用于评估板材的成形性,m-k准则是在考虑变形历史的情况下,用于预测板材的缩边不稳定性。本实例是为了预测金属材料断裂失效行为,因此仅简单介绍金属断裂的起始损伤准则。

[0045]

韧性准则定义成关于应力三轴度和应变率的函数,预损伤描述为:

[0046][0047]

其中η为应力三轴度,为等效塑性应变率,为损伤起始处的等效塑性应变。ωd是一个状态变量,当ωd=1时到达损伤起始点,当ωd>1时,材料出现软化。

[0048]

剪切准则定义成关于剪切应力率和应变率的函数,预损伤描述为:

[0049][0050]

其中θs为剪切应力率,其余参数含义与上述一致。diem失效模型可以多种准则配合使用,本实例采用韧性准则为损伤起始准则。

[0051]

当达到损伤起始点,采用损伤演化来描述材料刚度的退化率,材料的真实应力值用损伤表示为:

[0052][0053][0054]

其中为等效塑性应力,d为损伤值,u

p

为塑性位移,h为单元特征长度,为断裂塑性位移。

[0055]

步骤3.2diem失效模型参数优化

[0056]

1)diem失效模型待优化参数包括两条曲线,这里η取值0~0.66之间的6个数据点,因此diem待优化参数共12个。

[0057]

在optimus软件中搭建diem失效模型参数优化流程,如图2所示。采用拉丁超方采样实验设计(doe)方法,生成100组设计参数的样本数据。对6个测试样件进行100组有限元仿真模拟,利用正则化dtw方法评估仿真与试验曲线的匹配度,得到100组匹配度dtw值。

[0058]

2)针对响应目标匹配度dtw值的分析结果,构建kriging代理模型,校核代理模型的精度。当代理模型的精度低于90%时,增加doe样本数量,直至达标。本实施例中采用的kriging代理模型精度达到98%,代理模型和仿真对比如图3。

[0059]

3)基于代理模型,以“匹配度dtw最小”为优化目标,采用自适应进化算法完成diem失效模型参数的优化,得到最优化参数。

[0060]

4)基于得到的最优化参数,再一次进行有限元仿真,验证优化参数的准确性。如果diem失效模型参数优化预测值与仿真结果一致,误差不超过10%,说明参数优化有效;否则,说明设计参数空间不合理,需要调整设计参数空间,重复步骤3.2的1)~4)的过程。

[0061]

通过采用以上的方法流程,对汽车用钢材sphc材料进行diem失效参数优化,结果显现,sphc材料的diem最优化参数的优化预测值与仿真一致,dtw的误差为5.9%,不超过10%,见表2;各应力状态下的仿真与试验的力位移曲线对比如图4所示。

[0062]

表2 代理模型最优化预测值与仿真的dtw结果

[0063][0064]

由此说明,以上方法能够高效、准确地获取材料失效参数,有助于预测断裂情况的发生。

[0065]

应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本技术中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只

要能够实现本技术公开的技术方案所期望的结果,本文在此不进行限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1