一种基于体视学的钛合金混合组织形态分布定量计算方法

1.本发明属于体视学微观组织定量表征技术领域,具体涉及一种基于体视学的钛合金混合组织形态分布定量计算方法。

背景技术:

2.钛合金是一种微观组织敏感性材料,其成形制造过程中微观组织形态演化极为复杂。而且,钛合金微观组织形态特征决定了其宏观力学性能,因此对钛合金微观组织形态分布进行精确的定量分析是建立微观组织-力学性能预测模型的关键。钛合金混合组织中会出现等轴α、晶界α、片层α等多种形态的晶粒,片层α还会呈平行团簇状或交织状,这些复杂的微观组织形态给钛合金组织定量带来了极大的挑战。

3.现有技术中公开了一种采用两点相关函数法或线性路径函数法对晶粒形态分布概率进行定量统计的方法,该方法通过确定一条长度为r,方向为θ,0

°

为水平方向,逆时针方向为正的线段,以线段的左端点为起点,以右端点为终点,逐点扫描图像中的像素点,计算线段起点和终点处于相同相或不同相、不同组织形态晶粒的分布概率。

4.但是,采用该方法无法实现片层α交织程度的定量,也不能实现片层α与片层α晶粒形态分布概率的统计,这就使得定量结果不能全面真实反映钛合金的混合组织特征,势必会造成微观组织-力学性能预测模型计算结果精度低,导致钛合金成形制造力学性能控制不准确等问题。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种基于体视学的钛合金混合组织形态分布定量计算方法。该方法首先基于简单加权法的多属性决策综合评价方法对片层α长度、片层α角度分布均匀程度、单位面积内片层α的交点个数和片层α的交点分布的均匀程度进行定量分析并综合评价,以此来描述钛合金片层α的交织程度,在此基础上,通过考虑等轴α相晶粒尺寸、片层α角度,基于最近邻函数建立了钛合金多相多形态混合组织定量计算方法。

6.本发明解决其技术问题所采用的技术方案:基于多属性决策综合评价方法、最近邻函数法,建立钛合金片层α交织程度计算模型和钛合金混合组织形态概率计算模型,并结合java语言研究开发一种虑及片层交织效应的钛合金混合组织晶粒形态分布定量计算方法;

7.包括以下步骤:

8.s1、结合钛合金片层α长度、片层α角度分布均匀程度、单位面积内片层α的交点个数和片层α的交点分布的均匀程度对片层α交织程度的影响,建立钛合金片层α交织程度的计算模型;

9.s2、基于最近邻函数,考虑钛合金微观组织中等轴α、片层α、β基体多相多形态的组织分布特征,建立了反映等轴α相晶粒尺寸、片层α角度影响的晶粒形态分布概率计算模型;

10.s3、基于体视学二维图形,对不同工艺参数下的片层α长度、片层α角度分布变异系数、单位面积内片层α的交点个数和片层α的交点格局均匀度进行定量统计,计算s1中不同微观组织特征参数的权重系数,在此基础上计算获得钛合金片层α的交织程度;

11.s4、基于体视学二维图形,对不同工艺参数下的等轴α的晶粒尺寸、体积分数以及片层α的晶粒数目、长度、厚度、角度、体积分数和交点个数等进行定量统计,结合s2中建立的反映等轴α相晶粒尺寸、片层α角度影响的晶粒形态分布概率计算模型,计算获得不同工艺参数下球形晶粒周围片层α分布和片层α交点周围有其他交点分布的概率p和概率密度f。

12.进一步的,在s1中计算模型具体如下式;

[0013][0014]

式中,zi为第i个工艺方案的片层α交织程度;

[0015]

wj(j=1~4)为不同微观组织特征参数,片层α长度,片层α角度分布均匀程度,单位面积内片层α的交点个数和片层α的交点分布的均匀程度的权重;

[0016]rij

为第i个工艺方案中的第j个微观组织特征参数的归一化值;

[0017]

c.vi,gi和ui分别为第i个工艺方案中片层α的平均长度μm,片层α角度分布变异系数,单位面积内片层α的交点个数和片层α的交点格局均匀度;

[0018]

n为片层α总个数,l为单个片层α的长度μm;

[0019]

t为单个区间内片层α角度个数;

[0020]

为每个区间内片层α角度个数平均值;

[0021]

c为区间总个数,可表示为:

[0022]

g为片层α的交点个数;

[0023]

a为待测区域面积(μm2);

[0024]

a为交点的独占圆面积(μm2)。

[0025]

进一步的,wj可表示为:

[0026][0027]

式中,ej为第j微观特征参数的熵值,可表示为:

[0028][0029]

式中,m为所取工艺方案的总个数。

[0030]

进一步的,在s2中,计算球形晶粒周围片层α的分布概率时,将片层α视作半径为r

e,i

的等效球形晶粒,其等效半径r

e,i

可表示为:

[0031]

[0032]

式中,ai和bi分别为第i个片层α长,短半轴的长度μm;

[0033]

li为参考点与片层晶粒几何中心的距离;

[0034]

wi为参考点与片层晶粒几何中心连线与片层长轴之间的夹角;

[0035]

因此,片层α位于半径为ri的等轴α周围距离r内的概率p

12,i

(r)可表示为:

[0036][0037]

式中,表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒位于参考点周围距离r以外的概率,可表示为:

[0038][0039]

式中,m为片层α数目;

[0040]

a为待测区域面积μm2;

[0041]

φ

2,i

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的体积分数;

[0042]

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的平均半径μm;

[0043]

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的平均面积μm2。

[0044]

进一步的,片层α位于半径为ri的等轴α周围距离r内的概率密度f

12,i

(r) 可表示为:

[0045][0046]

此外,采用片层α交点周围距离r内有其他交点分布的概率p

33

(r)来描述片层α周围其他片层α的分布情况,片层α交点的分布聚集程度和分布均匀程度越高,片层α的交织程度越高,其片层α交点周围距离r内有其他交点分布的概率p

33

(r)及其概率密度f

33

(r)分别表示为:

[0047][0048][0049]

式中,表示片层α交点位于参考点周围距离r以外的概率;

[0050]

k为片层交点总个数;

[0051]

a为待测区域面积μm2。

[0052]

进一步的,在s3中,是采用image pro-plus 6.0软件对不同工艺参数下的片层α长度、片层α角度分布变异系数、单位面积内片层α的交点个数和片层α的交点格局均匀度进行定量统计;

[0053]

在s4中,也是采用image pro-plus 6.0软件对不同工艺参数下的等轴α的晶粒尺寸、体积分数以及片层α的晶粒数目、长度、厚度、角度、体积分数和交点个数等进行定量统计。

[0054]

进一步的,不同微观组织特征参数的权重系数是采用java语言计算完成。

[0055]

本发明与现有技术相比具有以下优点:

[0056]

本发明通过建立钛合金片层α交织程度计算模型,以及反映等轴α相晶粒尺寸、片层α角度影响的晶粒形态分布概率计算模型,能较好地识别钛合金混合组织中交织状的片层α,并对其晶粒形态分布概率进行定量分析,这使得定量分析结果,能够更加全面、真实反映钛合金混合组织的微观组织特征。而且,片层α交织程度建模过程中,采用了多属性决策综合评价方法来确定微观组织特征参数的权重,提高了模型的可靠性和预测精度。为后续微观组织-力学性能建模及钛合金成形制造力学性能准确控制奠定了理论基础。

附图说明

[0057]

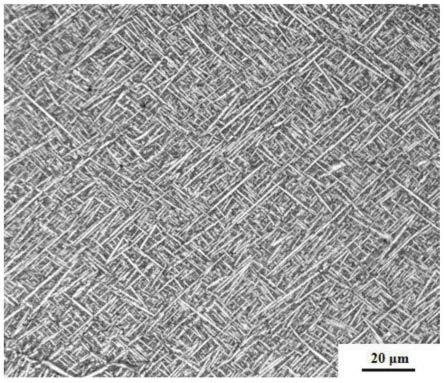

图1是本发明实施例中钛合金的片层组织微观结构;

[0058]

图2是本发明实施例中钛合金的双态组织微观结构;

[0059]

图3是本发明实施例中钛合金双态组织球形晶粒周围片层α分布的概率p

12

;

[0060]

图4是本发明实施例中钛合金双态组织球形晶粒周围片层α分布的概率密度f

12

;

[0061]

图5是本发明实施例中钛合金双态组织片层α交点周围有其他交点分布的概率p

33

;

[0062]

图6是本发明实施例中钛合金双态组织片层α交点周围有其他交点分布的概率密度f

33

。

具体实施方式

[0063]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0064]

实施例1,本发明提供一种技术方案:一种基于体视学的钛合金混合组织形态分布定量计算方法,包括以下步骤:

[0065]

s1、结合钛合金片层α长度、片层α角度分布均匀程度、单位面积内片层α的交点个数和片层α的交点分布的均匀程度对片层α交织程度的影响,建立钛合金片层α交织程度的计算模型;

[0066]

计算模型具体如下式;

[0067][0068]

式中,zi为第i个工艺方案的片层α交织程度;

[0069]

wj(j=1~4)为不同微观组织特征参数,片层α长度,片层α角度分布均匀程度,单

位面积内片层α的交点个数和片层α的交点分布的均匀程度的权重;

[0070]rij

为第i个工艺方案中的第j个微观组织特征参数的归一化值;

[0071]

c.vi,gi和ui分别为第i个工艺方案中片层α的平均长度μm,片层α角度分布变异系数,单位面积内片层α的交点个数和片层α的交点格局均匀度;

[0072]

n为片层α总个数,l为单个片层α的长度μm;

[0073]

t为单个区间内片层α角度个数;

[0074]

为每个区间内片层α角度个数平均值;

[0075]

c为区间总个数,可表示为:

[0076]

g为片层α的交点个数;

[0077]

a为待测区域面积(μm2);

[0078]

a为交点的独占圆面积(μm2)。

[0079]

wj可表示为:

[0080][0081]

式中,ej为第j微观特征参数的熵值,可表示为:

[0082][0083]

式中,m为所取工艺方案的总个数。

[0084]

s2、基于最近邻函数,考虑钛合金微观组织中等轴α、片层α、β基体多相多形态的组织分布特征,建立了反映等轴α相晶粒尺寸、片层α角度影响的晶粒形态分布概率计算模型;计算球形晶粒周围片层α的分布概率时,将片层α视作半径为r

e,i

的等效球形晶粒,其等效半径r

e,i

可表示为:

[0085][0086]

式中,ai和bi分别为第i个片层α长,短半轴的长度μm;

[0087]

li为参考点与片层晶粒几何中心的距离;

[0088]

wi为参考点与片层晶粒几何中心连线与片层长轴之间的夹角;

[0089]

因此,片层α位于半径为ri的等轴α周围距离r内的概率p

12,i

(r)可表示为:

[0090][0091]

式中,表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒位于参考点周围距离r以外的概率,可表示为:

[0092]

[0093]

式中,m为片层α数目;

[0094]

a为待测区域面积μm2;

[0095]

φ

2,i

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的体积分数;

[0096]

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的平均半径μm;

[0097]

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的平均面积μm2。

[0098]

片层α位于半径为ri的等轴α周围距离r内的概率密度f

12,i

(r)可表示为:

[0099][0100]

此外,采用片层α交点周围距离r内有其他交点分布的概率p

33

(r)来描述片层α周围其他片层α的分布情况,片层α交点的分布聚集程度和分布均匀程度越高,片层α的交织程度越高,其片层α交点周围距离r内有其他交点分布的概率p

33

(r)及其概率密度f

33

(r)分别表示为:

[0101][0102][0103]

式中,表示片层α交点位于参考点周围距离r以外的概率;

[0104]

k为片层交点总个数;

[0105]

a为待测区域面积μm2。

[0106]

s3、基于体视学二维图形,采用image pro-plus 6.0软件对不同工艺参数下的片层α长度、片层α角度分布变异系数、单位面积内片层α的交点个数和片层α的交点格局均匀度进行定量统计,采用java语言计算s1中不同微观组织特征参数的权重系数,在此基础上计算获得钛合金片层α的交织程度;

[0107]

s4、基于体视学二维图形,采用image pro-plus 6.0软件对不同工艺参数下的等轴α的晶粒尺寸、体积分数以及片层α的晶粒数目、长度、厚度、角度、体积分数和交点个数等进行定量统计,结合s2中建立的反映等轴α相晶粒尺寸、片层α角度影响的晶粒形态分布概率计算模型,计算获得不同工艺参数下球形晶粒周围片层α分布和片层α交点周围有其他交点分布的概率p和概率密度f。

[0108]

实施例2,tc17合金片层α交织程度的定量分析。

[0109]

s1、建立反映片层α长度、片层α角度分布均匀程度、单位面积内片层α交点个数、片层α交点分布均匀程度等微观组织特征参数影响的钛合金片层交织程度计算模型为:

[0110]

[0111]

式中,zi为第i个工艺方案的片层α交织程度;

[0112]

wj(j=1~4)为不同微观组织特征参数;片层α长度,片层α角度分布均匀程度,单位面积内片层α的交点个数和片层α的交点分布的均匀程度的权重;

[0113]rij

为第i个工艺方案中的第j个微观组织特征参数的归一化值;

[0114]

c.vi,gi和ui分别为第i个工艺方案中片层α的平均长度μm,片层α角度分布变异系数,单位面积内片层α的交点个数和片层α的交点格局均匀度;

[0115]

n为片层α总个数,l为单个片层α的长度μm;

[0116]

t为单个区间内片层α角度个数;

[0117]

为每个区间内片层α角度个数平均值;

[0118]

c为区间总个数,可表示为:

[0119]

g为片层α的交点个数;a为待测区域面积μm2;

[0120]

a为交点的独占圆面积μm2。

[0121]

其中,wj可表示为:

[0122][0123]

式中,ej为第j微观特征参数的熵值,可表示为:

[0124][0125]

式中,m为所取工艺方案的总个数。

[0126]

s2、开展tc17合金高温变形和热处理试验,高温变形工艺为:变形温度910℃、变形程度40%、应变速率0.01s-1

,变形后经1100s降温至600℃再空冷,固溶时效处理工艺为:在800℃保温4h,水冷,然后630℃保温8h,空冷,以获得tc17合金片层组织,如图1所示,图中片层α呈交织状。

[0127]

s3、基于体视学二维图形,采用image pro-plus 6.0软件对片层α长度、片层α角度分布变异系数、单位面积内片层α的交点个数和片层α的交点格局均匀度进行定量统计,采用java语言计算s1中不同微观组织特征参数的权重系数,计算结果下表1所示;

[0128]

表1钛合金片层组织特征参数定量分析结果和权重系数

[0129][0130]

s4、将权重系数带入s1中的钛合金片层α交织程度计算模型,采用java 语言计算tc17合金的片层交织程度zi,zi值越大表示交织程度越好, z∈[0,1]的范围,计算结果如表所示。

[0131]

实施例3,tc4合金双态组织晶粒形态分布定量分析。

[0132]

s1、基于最近邻函数,建立反映α相晶粒尺寸、片层α角度影响的晶粒形态分布概率计算模型,将片层α视作半径为r

e,i

的等效球形晶粒,其等效半径r

e,i

可表示为:

[0133][0134]

式中,ai和bi分别为第i个片层α长,短半轴的长度μm;

[0135]

li为参考点与片层晶粒几何中心的距离;

[0136]

wi为参考点与片层晶粒几何中心连线与片层长轴之间的夹角。

[0137]

因此,片层α位于半径为ri的等轴α周围距离r内的概率p

12,i

(r)可表示为:

[0138][0139]

式中,表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒位于参考点周围距离r以外的概率,可表示为:

[0140][0141]

式中,m为片层α数目;

[0142]

a为待测区域面积μm2;

[0143]

φ

2,i

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的体积分数;

[0144]

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的平均半径μm;

[0145]

表示当参考点是半径为ri的等轴α的圆心时,等效球形晶粒的平均面积μm2。

[0146]

同理,片层α位于半径为ri的等轴α周围距离r内的概率密度f

12,i

(r)可表示为:

[0147][0148]

此外,本发明采用片层α交点周围距离r内有其他交点分布的概率p

33

(r) 来描述片层α周围其他片层α的分布情况,片层α交点的分布聚集程度和分布均匀程度越高,片层α的交织程度越高,其片层α交点周围距离r内有其他交点分布的概率p

33

(r)及其概率密度f

33

(r)分别表示为:

[0149][0150][0151]

式中,表示片层α交点位于参考点周围距离r以外的概率;

[0152]

k为片层交点总个数;

[0153]

a为待测区域面积μm2。

[0154]

s2、开展tc4合金高温变形和热处理试验,高温变形工艺为:变形温度980℃、变形程度40%、应变速率0.1s-1

,氩气冷却至室温,双重退火和时效处理工艺为:

[0155]

在920℃保温1h,水冷,然后920℃保温1.5h,空冷,最后500℃保温6h,空冷,以获得tc4合金双态组织,如图2所示。

[0156]

步骤3基于体视学二维图形,采用image pro-plus 6.0软件对步骤1 所建立模型的变量,等轴α的晶粒尺寸、体积分数以及片层α的晶粒数目、长度、厚度、角度、体积分数和交点个数等进行定量统计,统计结果如下表2所示;

[0157]

表2钛合金双态组织晶粒形态分布概率计算模型中的组织特征参数

[0158][0159]

s4、采用s3的概率模型计算获得tc4合金双态组织中,球形晶粒周围片层α分布和片层α交点周围有其他交点分布的概率p和概率密度f;

[0160]

结果如图3本发明实施例中钛合金双态组织球形晶粒周围片层α分布的概率p

12

、图4本发明实施例中钛合金双态组织球形晶粒周围片层α分布的概率密度f

12

以及图5本发明实施例中钛合金双态组织片层α交点周围有其他交点分布的概率p

33

和图6是本发明实施例中钛合金双态组织片层α交点周围有其他交点分布的概率密度f

33

所示。

[0161]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0162]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1