一种根据渐开线加工花键拉刀侧隙角的设计系统及方法与流程

1.本发明涉及拉刀加工设计技术领域,具体地指一种根据渐开线加工花键拉刀侧隙角的设计系统及方法。

背景技术:

2.为了减少渐开线花键拉刀齿侧面与工件被加工表面间的摩擦,降低花键孔的表面粗糙度,需要将拉刀齿廓上不参加切削的渐开线齿形磨去,得到开侧隙角后的新齿廓(见图1)。加工侧隙角时,砂轮从拉刀校准齿部分进刀,向切削齿部分磨削,逐齿降低砂轮的位置高度,以保证每个刀齿保留0.6~0.8mm的侧刃带宽度及根部最大侧隙值约0.2~0.3mm。目前,国内刀具厂家都是按图纸的侧隙值计算出砂轮的加工角度,再按加工角度(直线)修磨砂轮,普通的花键拉刀磨床所使用的修渐开线砂轮需要专用夹具,此专用夹具和修直线的砂轮夹具不能通用,更换夹具后需重新找正修渐开线砂轮的夹具中心,严重影响拉刀花键齿开隙角的磨削效率。

3.拉刀花键齿的侧隙值为0.2~0.3mm,此侧隙值在拉刀花键的底部不易测量,操作者在加工过程中不能确定拉刀花键齿的实际侧隙值,加工完后也无法测量拉刀花键齿的侧隙大小。拉刀花键齿侧隙过小会影响制件的拉削质量,拉削出的产品花键侧面粗糙度差,严重时花键齿表面还会产生拉毛现象。拉刀花键齿侧隙太大则会削弱刀齿强度。因此,根据渐开线加工拉刀花键齿侧隙角一直是刀具行业需要解决的技术难题。

技术实现要素:

4.本发明的目的就是要解决上述背景技术的不足,提供一种无需更换夹具,只需通过数控机床调用基于渐开线的修形程序来加工花键拉刀侧隙角的设计系统及方法。

5.为实现此目的,本发明所设计的根据渐开线加工花键拉刀侧隙角的设计系统,其特征在于:它包括拉刀原始齿形参数输入模块、新渐开线参数计算模块、量棒参数计算模块和拉刀齿形参数更新输出模块;

6.所述拉刀原始齿形参数输入模块用于输入拉刀花键齿形的基本参数;

7.所述新渐开线参数输出模块用于根据所述拉刀花键齿形的基本参数计算并输出拉刀花键齿的新渐开线参数;

8.所述量棒参数输出模块用于根据所述拉刀花键齿的新渐开线参数计算并输出量棒的参数;

9.所述拉刀齿形参数更新输出模块用于输出所述拉刀花键齿形的基本参数、所述拉刀花键齿的新渐开线参数和所述量棒的参数中与拉刀花键齿开侧隙角所使用的新渐开线相关的齿形参数。

10.进一步的,所述新渐开线参数输出模块包括拉刀原始开隙角参数计算模块和拉刀新渐开线参数计算模块;

11.所述拉刀原始开隙角参数计算模块用于根据所述拉刀花键齿形的基本参数计算

与拉刀新渐开线相关的拉刀花键齿形参数;

12.所述拉刀新渐开线参数计算模块用于根据所述与拉刀新渐开线相关的拉刀花键齿形参数和新渐开线约束条件计算拉刀新渐开线参数。

13.所述拉刀花键齿形的基本参数包括拉刀的模数、拉刀校准齿直径、拉刀的分圆压力角、拉刀花键小径、拉刀分圆弧齿厚、拉刀花键齿侧刃带宽、拉刀花键齿数和拉刀花键小径的侧隙大小。

14.进一步的,所述与拉刀新渐开线相关的拉刀花键齿形参数包括拉刀花键齿按原渐开线开侧隙角后的最小有效起始圆直径和花键齿按原渐开线开侧隙角后的最小有效起始圆直径处的弧齿厚。

15.进一步的,所述新渐开线约束条件包括拉刀新渐开线与拉刀原渐开线的交点位于所述拉刀花键齿按原渐开线开侧隙角后的最小有效起始圆上;以及,拉刀新渐开线与拉刀原渐开线在拉刀花键小径处的距离与所述拉刀花键小径的侧隙大小相同。

16.进一步的,所述量棒参数输出模块包括新拉刀分圆弧齿厚计算模块、量棒直径计算模块和跨棒距计算模块;

17.所述新拉刀分圆弧齿厚计算模块用于按拉刀新渐开线计算拉刀分圆弧齿厚;

18.所述量棒直径计算模块用于根据量棒直径约束条件计算量棒直径;

19.所述跨棒距计算模块用于计算量棒的跨棒距。

20.进一步的,所述量棒直径约束条件包括量棒与拉刀花键齿的接触点在拉刀新渐开线上;以及,量棒与拉刀花键小径的圆轮廓线不干涉。

21.进一步的,所述量棒与拉刀花键齿的接触点在拉刀新渐开线上的判断条件是:所述量棒的接触圆直径小于所述拉刀花键齿按原渐开线开侧隙角后的最小有效起始圆直径。

22.更进一步的,所述量棒与拉刀花键小径的圆轮廓线不干涉的判断条件是:所述量棒的最低点之间的距离大于拉刀花键小径。

23.还进一步的,根据渐开线加工花键拉刀侧隙角的设计方法,包括如下步骤:

24.步骤一:输入拉刀花键齿形的基本参数;

25.步骤二:根据所述拉刀花键齿形的基本参数计算并输出拉刀花键齿的新渐开线参数;

26.步骤三:根据所述拉刀花键齿的新渐开线参数计算并输出量棒的参数;

27.步骤四:输出所述拉刀花键齿形的基本参数、所述拉刀花键齿的新渐开线参数和所述量棒的参数中与拉刀花键齿开侧隙角用的新渐开线相关的齿形参数。

28.本发明的有益效果是:通过本发明的设计系统所得到的新渐开线直接加工拉刀花键齿的侧隙角,拉刀花键齿的侧隙角加工无需更换夹具即可实现,并且保证了加工精度,很好地控制了拉刀侧刃带宽度和齿根侧隙值,提高了拉刀的加工质量,为拉刀的批量加工创造了新的高效解决方案。本发明实施前,原来根据经验加工需要约1.5个小时,而现在只需0.5个小时以内,效率至少提升了3倍。本发明可应用到所有渐开线花键拉刀的量产工艺中,并能在同行业内外广泛推广应用。

附图说明

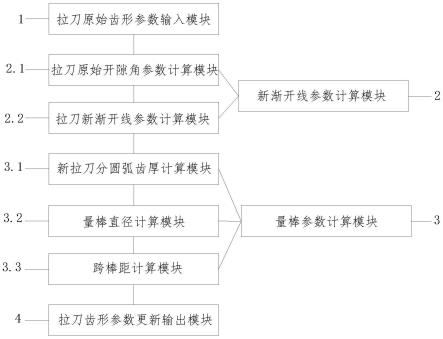

29.图1为本发明中根据渐开线加工花键拉刀侧隙角的设计系统的模块连接示意图;

30.图2为本发明中拉刀开侧隙角的示意图;

31.图3为本发明中拉刀开侧隙角后的齿形轮廓尺寸示意图;

32.图4为本发明中量棒与拉刀花键齿配合的示意图;

33.图5为本发明中跨棒距的计算简图;

34.其中,1—拉刀原始齿形参数输入模块,2—新渐开线参数计算模块(2.1—拉刀原始开隙角参数计算模块,2.2—拉刀新渐开线参数计算模块),3—量棒参数计算模块(3.1—新拉刀分圆弧齿厚计算模块,3.2—量棒直径计算模块,3.3—跨棒距计算模块),4—拉刀齿形参数更新输出模块,5—量棒。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步的详细说明。

36.如图1所示的根据渐开线加工花键拉刀侧隙角的设计系统,包括用于输入拉刀花键齿形的基本参数的拉刀原始齿形参数输入模块1、用于根据拉刀花键齿形的基本参数计算并输出拉刀花键齿的新渐开线参数的新渐开线参数计算模块2、用于根据拉刀花键齿的新渐开线参数计算并输出量棒的参数的量棒参数计算模块3和用于输出拉刀花键齿形的基本参数、拉刀花键齿的新渐开线参数和量棒的参数中与拉刀花键齿开侧隙角所使用的新渐开线相关的齿形参数的拉刀齿形参数更新输出模块4。新渐开线参数输出模块2包括用于根据拉刀花键齿形的基本参数计算与拉刀新渐开线相关的拉刀花键齿形参数的拉刀原始开隙角参数计算模块2.1和用于根据与拉刀新渐开线相关的拉刀花键齿形参数和新渐开线约束条件计算拉刀新渐开线参数的拉刀新渐开线参数计算模块2.2。量棒参数输出模块3包括用于按拉刀新渐开线计算拉刀分圆弧齿厚的新拉刀分圆弧齿厚计算模块3.1、用于根据量棒直径约束条件计算量棒直径的量棒直径计算模块3.2和用于计算量棒的跨棒距的跨棒距计算模块3.3。

37.上述拉刀花键齿形的基本参数包括拉刀的模数、拉刀校准齿直径、拉刀的分圆压力角、拉刀花键小径、拉刀分圆弧齿厚、拉刀花键齿侧刃带宽、拉刀花键齿数和拉刀花键小径的侧隙大小。与拉刀新渐开线相关的拉刀花键齿形参数包括拉刀花键齿按原渐开线开侧隙角后的最小有效起始圆直径和花键齿按原渐开线开侧隙角后的最小有效起始圆直径处的弧齿厚。

38.上述新渐开线约束条件包括拉刀新渐开线与拉刀原渐开线的交点位于拉刀花键齿按原渐开线开侧隙角后的最小有效起始圆上;以及,拉刀新渐开线与拉刀原渐开线在拉刀花键小径处的距离与拉刀花键小径的侧隙大小相同。量棒直径约束条件包括量棒与拉刀花键齿的接触点在拉刀新渐开线上;以及,量棒与拉刀花键小径的圆轮廓线不干涉。量棒与拉刀花键齿的接触点在拉刀新渐开线上的判断条件是:量棒的接触圆直径小于拉刀花键齿按原渐开线开侧隙角后的最小有效起始圆直径。量棒与拉刀花键小径的圆轮廓线不干涉的判断条件是:量棒的最低点之间的距离大于拉刀花键小径。

39.基于上述根据渐开线加工花键拉刀侧隙角的设计系统,本发明中根据渐开线加工花键拉刀侧隙角的设计方法,包括如下步骤:

40.步骤一:输入拉刀花键齿形的基本参数;

41.步骤二:根据拉刀花键齿形的基本参数计算并输出拉刀花键齿的新渐开线参数;

42.步骤三:根据拉刀花键齿的新渐开线参数计算并输出量棒的参数;

43.步骤四:输出拉刀花键齿形的基本参数、拉刀花键齿的新渐开线参数和量棒的参数中与拉刀花键齿开侧隙角用的新渐开线相关的齿形参数。

44.以下对上述方法进行具体说明:

45.(1)确定拉刀花键齿形的基本参数:

46.mt=模数,z=拉刀齿数,af1=分圆压力角,sf1=分圆弧齿厚,di=拉刀小径,cx=拉刀小径上的侧隙大小。

47.分圆直径df1=mt

×z48.基圆直径d01=df1

×

cos(af1)

49.渐开线函数invaf1=tg(af1)-af1

50.(2)确定拉刀开隙角后的最小有效起始圆直径dyj:

51.dyj=dyxz-2

×

(0.6-0.8),dyxz=拉刀校准齿直径

52.计算拉刀开隙角后的最小有效起始圆直径dyj处的弧齿厚syj:

53.原渐开线dyj圆处的压力角ayj=arccos(d01/dyj)

54.invayj=tg(ayj)-ayj

55.syj=(sf1/df1+invaf1-invayj)

×

dyj

56.(3)求拉刀开隙角用的新渐开线的分圆压力角af2

57.新渐开线要满足两个约束条件:

①

与原渐开线相交于直径dyj;

②

在拉刀小径di处两渐开线相距cx。

58.初取新渐开线的分圆压力角af2=af1-1.5

°

59.分圆直径df2=mt

×z60.新基圆直径d02=df2

×

cos(af2)

61.渐开线函数invaf2=tg(af2)

–

af2

62.原渐开线di直径上的压力角ai1=arccos(d01/di)

63.invai1=tg(ai1)-ai1

64.原渐开线齿根上的弧齿厚si1=(sf1/df1+invaf1-invai1)

×

di

65.新渐开线di直径上的压力角ai2=arccos(d02/di)

66.invai2=tg(ai2)-ai2

67.新渐开线齿根上的弧齿厚si2=(syj/dyj+invayj-invai2)

×

di

68.由于这是超越方程,需要经过多次迭代运算,才能求出新渐开线的分圆压力角af2,最终满足尺寸要求:

69.(si1-si2)/2=侧隙值(cx

±

0.02)即可。

70.(4)求开侧隙角后时的量棒直径dp

71.量棒直径dp两个约束条件:

①

量棒接触圆djy在新渐开线上;

②

量棒与拉刀小径不干涉。

72.(4-1)按新渐开线重新计算分圆弧齿厚sf2

73.invaf2=tg(af2)

–

af2

74.sf2=df2

×

(syj/dyj+invayj—invaf2)

75.(4-2)求跨棒距m值的计算公式

76.如图5所示,作辅助渐开线o1e,则直线段nao1=弧长nde,m值的基本公式推导如下:

77.cos(aj)=d02/dj,dj=2

×

0a,d02=2

×

0n,dj为量棒接触圆直径,sj为dj圆上的弧齿厚。

78.invaj=tg(aj)-aj(1)

79.ax=aj+(π/z-sj/dj)(2)

80.tg(ax)=tg(aj)+dp/d02(3)

81.sj/dj+invaj=sf2/df2+invaf2(4)

82.由(3)-(2)再与(1)、(4)合并得invax=sf2/df2+invaf2+dp/d02-π/z

83.利用迭代法求出ax=arcinv(invax)

84.奇数齿:mji=d02/cos(ax)

×

cos(π/2/z)+dp

85.偶数齿:mou=d02/cos(ax)+dp

86.最后公式统一为:m=d02/cos(ax)

×

cos((π/2/z)

×

(1-(-1)z)/2)/2))+dp

87.(4-3)选取量棒直径dp1

88.初取量棒直径dp1=π

×

df2/z

–

sf2

89.am1=atn(tg(af2)+dp1/d02),当量棒接触点位于分度圆上时的压力角aj=am1

90.invam1=tg(am1)-am1

91.invax1=invaf2+sf2/df2+(dp1/d02-π/z)

92.如果invax1《0那么dp1=dp1+0.0001

93.如果abs(invax1-invam1)》0.00001那么dp1=dp1+0.0001

94.经过迭代计算,直到invax1》0为止

95.dp=dp1

96.rem5-4求跨棒距m值及干涉验算

97.invax=invaf2+sf2/df2+(dp/d02-π/z)

98.根据迭代法,反求出满足渐开线函数invax的压力角am=arcinv(invax)

99.新量棒跨距mdp=d02/cos(am)

×

cos((π/2/z)

×

(1-(-1)z)/2))+dp(即上述公式m=d02/cos(ax)

×

cos((π/2/z)

×

(1-(-1)z)/2)/2))+dp)

100.在

△

oao1中,根据余弦定理,可求出新量棒接触圆直径djy。

101.djy=sqr(dp2+(d02/cos(am))

2-dp

×

d02

×

tg(am)

×

2)

102.再验算量棒是否满足前两个约束条件即可输出拉刀花键齿形的基本参数、拉刀花键齿的新渐开线参数和量棒的参数中与拉刀花键齿开侧隙角用的新渐开线相关的齿形参数。

103.以下结合具体实施例对上述方法进行说明。

104.确定拉刀基本齿形参数:

105.模数mt=3.5,拉刀齿数z=39,分圆压力角af1=30

°

,分圆弧齿厚sf1=5.729,拉刀校准齿直径dyxz=139.88,拉刀小径di=132.15,拉刀小径上的侧隙大小cx=0.2,侧刃带宽f=0.6。

106.原分圆直径df1=mt

×

z=136.5

107.原基圆直径d01=df1

×

cos(af1)=118.2125

108.原渐开线函数invaf1=tg(af1)-af1=0.05375149

109.确定拉刀开隙角后的最小有效起始圆直径dyj:

110.dyj=dyxz-2

×

(0.6-0.8)=139.88-2

×

0.6=138.68

111.计算拉刀开隙角后的最小有效起始圆直径dyj处的齿厚syj:

112.原渐开线dyj直径处的压力角ayj=arccos(d01/dyj)=0.5502157

113.invayj=tg(ayj)-ayj=0.06318632

114.syj=(sf1/df1+invaf1-invayj)

×

dyj=4.512

115.求拉刀开隙角用的新渐开线分圆压力角af2:

116.新渐开线要满足两个约束条件:

①

与原渐开线相交于直径dyj;

②

在拉刀小径di处两渐开线相距cx。

117.取新渐开线的分圆压力角af2=27.305

°

(这个已经是迭代以后的精确压力角)。

118.新分圆直径df2=mt

×

z=136.5

119.新基圆直径d02=df2

×

cos(af2)=121.2908

120.新渐开线函数invaf2=tg(af2)

–

af2=0.03968688

121.原渐开线di直径处的压力角ai1=arccos(d01/di)=0.463412011

122.invai1=tg(ai1)-ai1=0.036293526

123.拉刀小径上的弧齿厚si1=(sf1/df1+invaf1-invai1)

×

di=7.85439

124.新渐开线dyj直径处的压力角ayj2=arccos(d02/dyj)=0.5502157

125.invayj2=tg(ajy2)-ayj2=0.06318632

126.新渐开线di直径处的压力角ai2=arccos(d02/di)=0.40822579

127.invai2=tg(ai2)-ai2=0.02429767313

128.拉刀小径开侧隙角后的弧齿厚si2=(syj/dyj+invayj2-invai2)

×

di=7.45439

129.拉刀侧隙值(si1-si2)/2=0.20满足图纸要求。

130.求开侧隙角后时的量棒直径dp:

131.量棒直径dp应满足以下两个约束条件:

①

量棒接触圆djy在新渐开线上;

②

量棒与拉刀小径不干涉。

132.按新渐开线重新计算分圆弧齿厚sf2:

133.invaf2=tg(af2)

–

af2=0.03968688

134.sf2=df2

×

(syj/dyj+invayj-invaf2)=5.59914

135.选取量棒直径dp:

136.初取量棒直径dp1=π

×

df2/z

–

sf2=5.396

137.为简化过程,直接给出迭代后满足要求的dp1=6.20143

138.am1=atn(tg(af2)+dp1/d02)=0.516087,当量棒接触点位于分度圆上时的aj

′

=am1

139.invam1=tg(am1)-am1=0.05129066

140.invax1=invaf2+sf2/df2+(dp1/d02-π/z)=0.051281

141.如果invax1《0那么dp1=dp1+0.0001

142.如果abs(invax1-invam1)》0.00001,那么dp1=dp1+0.0001

143.经过迭代计算,直到invax1》0为止

144.把dp1=6.20143取整后得dp=7.0

145.计算新跨棒距m:

146.invax=invaf2+sf2/df2+(dp/d02-π/z)=0.05786512

147.压力角am=arc(invax)=0.53560225

148.新量棒跨距m=d02/cos(am)

×

cos((π/2/z)

×

(1-(-1)z)/2)+dp=147.93

149.新量棒接触圆直径djy=sqr(dp2+(d02/cos(am))

2-dp

×

d02

×

tg(am)

×

2)=137.6013

150.新量棒接触圆直径djy=137.6013《139.88-2

×

0.8=138.28,说明量棒的接触点在新渐开线齿廓上。

151.量棒最低点147.93-2

×

7=133.93》132.15(底径),说明量棒与槽底没有发生干涉。

152.综上,开侧隙角用的新渐开线齿形参数如下:

[0153][0154]

按上表新参数修整砂轮后开侧隙角,控制跨棒距m=147.93(量棒直径dp=7.0),即可保证:

[0155]

拉刀侧刃带宽f=0.6,小径上的侧隙大小cx=0.2。

[0156]

以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构做任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1