一种行星滚柱丝杠副摩擦力矩的计算方法

1.本发明属于行星滚柱丝杠副传动性能领域,特别是是一种行星滚柱丝杠副摩擦力矩的计算方法。

背景技术:

2.行星滚柱丝杠副是一种可以将直线运动与旋转运动相互转化的机械传动装置,具有螺纹传动和滚动螺旋传动的综合特征。与滚珠丝杠传动相比,其滚动体不是多个球体,而是含有螺纹的多个滚柱体,增大了传动单元的接触点个数,进而增大了传动装置的承载能力。行星滚柱丝杠副的摩擦力矩是指在行星滚柱丝杠副螺旋传动过程中,阻碍滚柱在丝杠和螺母接触滚道内运动的所有摩擦因素所构成的阻力矩,它是评价行星滚柱丝杠副性能的重要技术指标,其大小直接影响了行星滚柱丝杠副的能量损耗,从而导致行星滚柱丝杠副传动效率的下降。因此,发明一种行星滚柱丝杠副摩擦力矩的计算方法十分必要。

3.行星滚柱丝杠副的摩擦力矩受到其自身设计参数、材料、运行工况、润滑等诸多因素影响,从而致使其具有复杂性和随机性。故只有在深入研究其产生机理,找出其主要影响因素,才能准确得分析计算出其精确数值而分析出其主要影响因素,也可为行星滚柱丝杠的结构优化设计提供参考。

技术实现要素:

4.本发明的目的在于针对行星滚柱丝杠副摩擦力矩影响因素复杂随机的问题,提出一种行星滚柱丝杠副摩擦力矩的计算方法。

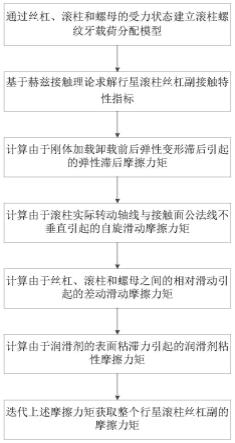

5.实现本发明目的的技术解决方案为:一种行星滚柱丝杠副摩擦力矩的计算方法,所述方法包括以下步骤:

6.步骤1,通过丝杠、滚柱和螺母的受力状态建立滚柱螺纹牙载荷分配模型;

7.步骤2,基于赫兹接触理论求解行星滚柱丝杠副接触特性指标;

8.步骤3,计算由于刚体加载卸载前后弹性变形滞后引起的弹性滞后摩擦力矩;

9.步骤4,计算由于滚柱实际转动轴线与接触面公法线不垂直引起的自旋滑动摩擦力矩;

10.步骤5,计算由于丝杠、滚柱和螺母之间的相对滑动引起的差动滑动摩擦力矩;

11.步骤6,计算由于润滑剂的表面粘滞力引起的润滑剂粘性摩擦力矩;

12.步骤7,迭代上述摩擦力矩获取整个行星滚柱丝杠副的摩擦力矩。

13.进一步地,步骤1中在丝杠侧,滚柱螺纹牙载荷分配模型为:

14.f

ai

=ficosαcosβ

15.f

ti

=ficosαsinβ

16.f

ri

=fisinα

17.[0018][0019]

其中,外载荷f下,f

ai

、f

ri

、f

ti

分别为滚柱任意螺纹牙在丝杠侧的轴向力、径向力和切向力;α为滚柱螺纹牙型角;β为滚柱螺纹螺旋升角;n为滚柱个数;p为滚柱螺纹螺距;as为丝杠有效接触面积;an为螺母有效接触面积;e

sr

为丝杠和滚柱的等效弹性模量;cs为丝杠刚度;cn为螺母刚度;z为滚柱螺纹牙个数;

[0020]

在螺母侧,滚柱螺纹牙载荷分配模型同上,将丝杠参数替换为螺母参数即可。

[0021]

进一步地,步骤2中根据赫兹接触理论,在轴向载荷作用下,滚柱和丝杠滚道、滚柱和螺母滚道两两之间会形成一椭圆形接触区域,且接触区域上的各点应力服从半椭球形分布;

[0022]

丝杠与滚柱侧接触区域第一二主曲率半径ρ

s11

、ρ

s12

、ρ

s21

、ρ

s22

、主曲率和∑ρs,螺母与滚柱侧接触区域的第一二主曲率半径ρ

n11

、ρ

n12

、ρ

n21

、ρ

n22

、主曲率和∑ρn,分别为:

[0023][0024][0025]

∑ρs=ρ

s11

+ρ

s12

+ρ

s21

+ρ

s22

[0026]

∑ρn=ρ

n11

+ρ

n12

+ρ

n21

+ρ

n22

[0027]

其中,rr为滚柱等效球半径,lr为滚柱导程;ls为丝杠导程;ln为螺母导程;dr为滚柱中径;ds为丝杠中径;dn为螺母中径;

[0028]

丝杠与滚柱接触区椭圆长半轴长as、短半轴长bs,螺母与滚柱接触区域椭圆长半轴长an、短半轴长bn,分别为:

[0029][0030][0031][0032][0033]

式中,m

as

为丝杠椭圆长半轴偏心率系数;m

bs

为丝杠椭圆短半轴偏心率系数;m

an

为螺母椭圆长半轴偏心率系数;m

bn

为螺母椭圆短半轴偏心率系数;e(k2)为第二类完全椭圆积分;ks为丝杠椭圆偏心率;kn为螺母椭圆偏心率;为丝杠材料泊松比;μr为滚柱材料泊松比;μn为螺母材料泊松比;es为丝杠材料弹性模量;er为滚柱材料弹性模量;en为螺母材料弹

性模量;

[0034]

丝杠与滚柱接触区域任意一点对应的接触应力σs(x,y),螺母与滚柱接触区域任意一点对应的接触应力σn(x,y)分别为:

[0035][0036][0037]

进一步地,步骤3中由于刚体加载卸载前后弹性变形滞后引起的弹性滞后摩擦力矩m

esi

、m

eni

为:

[0038][0039][0040]

式中,γ为材料能量损失系数。

[0041]

进一步地,步骤4具体为:

[0042]

根据步骤2中接触椭圆面任意点应力分布规律,求得该点由自旋运动产生的摩擦力为dfs=fsσ(x,y)dxdy;

[0043]

通过在单个接触区域上积分,求得滚柱-丝杠和滚柱-螺母接触区域由自旋滑动引起的摩擦力矩m

bsi

和m

bni

分别为:

[0044][0045][0046]

式中,f

sr

为丝杠与滚柱之间的滑动摩擦系数,f

nr

为螺母与滚柱之间的滑动摩擦系数。

[0047]

进一步地,步骤5中,根据滚动轴承分析方法,计算行星滚柱丝杠差动滑动摩擦力矩m

dsi

和m

dni

为:

[0048][0049][0050]

式中,fs、fn为丝杠、螺母滚道曲率系数,通常取值在0.515~0.54之间。

[0051]

进一步地,步骤6中,由于润滑剂的表面粘滞力引起的润滑剂粘性摩擦力矩m

vsi

、m

vni

为:

[0052][0053]

[0054]

式中,e

sr

为丝杠和滚柱的等效弹性模量;e

nr

为丝杠和滚柱的等效弹性模量;ρ

xs

为滚柱丝杠侧x方向等效曲率半径;ρ

xn

滚柱螺母侧x方向等效曲率半径;ρs为滚柱丝杠侧等效曲率半径比;ρn螺母丝杠侧等闲曲率半径比;gs、us、ws为滚柱丝杠侧材料、速度、载荷无纲量参数,gn、un、wn为螺母丝杠侧材料、速度、载荷无纲量参数,计算方式如下:

[0055][0056][0057][0058]gs

=e

sr

α

p

;gn=e

nr

α

p

;

[0059][0060][0061][0062]

式中,ρ

ys

为滚柱丝杠侧y方向等效曲率半径,ρ

yn

为滚柱螺母侧y方向等效曲率半径,α

p

为润滑剂的粘度压力系数;η0为润滑剂的动态粘度;v

t

为滚柱在滚道中的切向速度。

[0063]

进一步地,步骤7迭代上述摩擦力矩获取整个行星滚柱丝杠副的摩擦力矩,具体为:

[0064]

迭代上述摩擦力矩获得滚柱与丝杠间的摩擦力矩ms、滚柱与螺母间的摩擦力矩mn分别为:

[0065][0066][0067]

则整个行星滚柱丝杠副的摩擦力矩m为:

[0068]

m=ms+mn[0069]

本发明与现有技术相比,其显著优点为:

[0070]

1)参考螺纹的载荷分布不均规律,根据滚柱螺纹牙的受力情况,综合考虑螺纹牙型角和螺旋升角等参数,通过每个螺纹牙迭代的法向力公式计算出每个螺纹牙所受轴向载荷,并累加等于外载荷这一数学关系,更加准确的计算出每个螺纹牙受到的法向力,便于后续各摩擦力矩计算。

[0071]

2)根据赫兹接触理论,计算得到在外载荷作用下,丝杠、滚柱和螺母发生弹性形变

时,各椭圆接触区域的主曲率、长半轴长和短半轴长,便于后续各摩擦力矩计算。

[0072]

3)本发明提出的方法,首先,将摩擦力矩划分为丝杠和滚柱侧摩擦力矩、螺母和滚柱侧摩擦力矩两部分;其次,充分考虑行星滚柱丝杠副的运动情况,将两部分摩擦力矩又划分为弹性滞后摩擦力矩、自旋滑动摩擦力矩、差动滑动摩擦力矩和润滑剂粘滞摩擦力矩四部分;最后,在准确的螺纹牙载荷分布模型和赫兹接触椭圆各参数的基础上,迭代计算得到行星滚柱丝杠副摩擦力矩,这一过程,综合考虑了螺纹牙受力情况和运动情况,摩擦力矩的计算结果十分精确可靠。

[0073]

下面结合附图对本发明作进一步详细描述。

附图说明

[0074]

图1为行星滚柱丝杠副摩擦力矩的计算方法流程图。

[0075]

图2为丝杠与滚柱接触力示意图。

[0076]

图3为行星滚柱丝杠接触椭圆。

[0077]

图4为行星滚柱丝杠轴向加载变形曲线图。

[0078]

图5为本发明实施例中滚柱螺纹牙载荷分布图。

具体实施方式

[0079]

为了使本技术的目的、技术方案及优点更加清楚明白、以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

[0080]

在一个实施例中,结合图1,提供了一种行星滚柱丝杠副摩擦力矩的计算方法,所述方法包括以下步骤:

[0081]

通过丝杠、滚柱和螺母的受力状态建立滚柱螺纹牙载荷分配模型;行星滚柱丝杠在运动过程中,对滚柱任意螺纹牙在丝杠侧的轴向力f

ai

、径向力f

ri

和切向力f

ti

在外载荷f下的受力分析如图2所示:

[0082]fai

=ficosαcosβ

[0083]fti

=ficosαsinβ

[0084]fri

=fisinα

[0085][0086][0087]

其中,外载荷f下,f

ai

、f

ri

、f

ti

分别为滚柱任意螺纹牙在丝杠侧的轴向力、径向力和切向力;α为滚柱螺纹牙型角;β为滚柱螺纹螺旋升角;n为滚柱个数;p为滚柱螺纹螺距;as为丝杠有效接触面积;an为螺母有效接触面积;e

sr

为丝杠和滚柱的等效弹性模量;cs为丝杠刚度;cn为螺母刚度;z为滚柱螺纹牙个数;

[0088]

在螺母侧,滚柱螺纹牙载荷分配模型同上,将丝杠参数替换为螺母参数即可。

[0089]

根据赫兹接触理论,在轴向载荷作用下,滚柱和丝杠滚道、滚柱和螺母滚道两两之

间会形成一个如图3所示的椭圆形接触区域,且接触区域上的各点应力服从如图4所示的半椭球形分布。

[0090]

丝杠与滚柱侧接触区域第一二主曲率半径ρ

s11

、ρ

s12

、ρ

s21

、ρ

s22

、主曲率和∑ρs,螺母与滚柱侧接触区域的第一二主曲率半径ρ

n11

、ρ

n12

、ρ

n21

、ρ

n22

、主曲率和∑ρn,分别为:

[0091][0092][0093]

∑ρs=ρ

s11

+ρ

s12

+ρ

s21

+ρ

s22

[0094]

∑ρn=ρ

n11

+ρ

n12

+ρ

n21

+ρ

n22

[0095]

其中,rr为滚柱等效球半径,lr为滚柱导程;ls为丝杠导程;ln为螺母导程;dr为滚柱中径;ds为丝杠中径;dn为螺母中径;

[0096]

丝杠与滚柱接触区椭圆长半轴长as、短半轴长bs,螺母与滚柱接触区域椭圆长半轴长an、短半轴长bn,分别为:

[0097][0098][0099][0100][0101]

式中,m

as

为丝杠椭圆长半轴偏心率系数;m

bs

为丝杠椭圆短半轴偏心率系数;m

an

为螺母椭圆长半轴偏心率系数;m

bn

为螺母椭圆短半轴偏心率系数;e(k2)为第二类完全椭圆积分;ks为丝杠椭圆偏心率;kn为螺母椭圆偏心率;为丝杠材料泊松比;μr为滚柱材料泊松比;μn为螺母材料泊松比;es为丝杠材料弹性模量;er为滚柱材料弹性模量;en为螺母材料弹性模量;

[0102]

丝杠与滚柱接触区域任意一点对应的接触应力σs(x,y),螺母与滚柱接触区域任意一点对应的接触应力σn(x,y)分别为:

[0103][0104]

[0105]

因为滚柱经过接触区域时会经历一个短暂的加载到卸载的循环。接触区域前侧,滚柱与滚道接触压缩并开始加载蓄能,接触区域后侧,滚柱与滚道接触分离并开始卸载释能,但是实际上加载产生的变形小于卸载,故加载压缩的能量小于卸载释放的能量,这就造成了能量损耗,这就是阻碍滚柱纯滚动的弹性滞后摩擦。

[0106]

由于滚柱和丝杠的相对运动,椭圆形接触区域就会不断变化,弹性滞后摩擦就不可避免。滚柱-丝杠和滚柱-螺母接触区域由弹性滞后引起的摩擦力矩m

esi

、m

eni

分别为:

[0107][0108][0109]

式中,γ为材料能量损失系数。

[0110]

由轴承摩擦力矩分析理论可知,接触角大于零的滚子轴承和球轴承,都会在接触面上产生自旋滑动,进而引起一定的自旋滑动力矩。根据行星滚柱丝杠运动关系可知,因为螺纹牙型角和螺旋升角的存在,滚柱实际转动轴线与丝杠轴线平行,明显与接触面公法线不垂直,故滚柱转动的过程中并不是纯滚动,而是在沿丝杠滚道滚动的同时还要绕接触点公法线做自旋,从而导致滚柱在接触点的自旋滑动,最终引起比正常滚动摩擦更大的自旋滑动摩擦。

[0111]

根据上述接触椭圆面任意点应力分布规律,求得该点由自旋运动产生的摩擦力为dfs=fsσ(x,y)dxdy;

[0112]

通过在单个接触区域上积分,求得滚柱-丝杠和滚柱-螺母接触区域由自旋滑动引起的摩擦力矩m

bsi

和m

bni

分别为:

[0113][0114][0115]

式中,f

sr

为丝杠与滚柱之间的滑动摩擦系数,f

nr

为螺母与滚柱之间的滑动摩擦系数。

[0116]

由于滚柱、螺母和丝杠并非完全刚体,故在预紧力及外载荷的作用下,当滚柱在螺母与丝杠的螺纹滚道中运动时,会发生弹性接触变形,使接触区由点接触变成面接触。在接触区域任意一点处,滚柱与丝杠的速度并不相等,从而两者间形成相对滑动,这种滑动引起的摩擦成为差动滑动摩擦。

[0117]

该摩擦与接触面的尺寸大小、接触材料的摩擦系数、接触点处滚柱的曲率半径等有关,滚柱与丝杠螺纹滚道接触面越积时,差动滑动摩擦越明显。根据滚动轴承分析方法,计算行星滚柱丝杠差动滑动摩擦力矩m

dsi

和m

dni

为:

[0118]

[0119][0120]

式中,fs、fn为丝杠、螺母滚道曲率系数,通常取值在0.515~0.54之间。

[0121]

由于行星滚柱丝杠副是在高速、重载的工况下运动,故需要适当加入润滑剂来降低摩擦阻力,减少磨损。但随着工作时间的深入,温升和扭矩逐渐增大,润滑剂在外部剪力作用下会产生内部摩擦抵抗变形,从而形成流体的粘滞力,阻碍行星滚柱丝杠副运动,进而影响整个传动系统的传动效率。因此不得不考虑润滑剂的表面粘滞力所带来的摩擦力矩。

[0122]

这部分由润滑剂的表面粘滞力引起的润滑剂粘性摩擦力矩m

vsi

、m

vni

为:

[0123][0124][0125]

式中,e

sr

为丝杠和滚柱的等效弹性模量;e

nr

为丝杠和滚柱的等效弹性模量;ρ

xs

为滚柱丝杠侧x方向等效曲率半径;ρ

xn

滚柱螺母侧x方向等效曲率半径;ρs为滚柱丝杠侧等效曲率半径比;ρn螺母丝杠侧等闲曲率半径比;gs、us、ws为滚柱丝杠侧材料、速度、载荷无纲量参数,gn、un、wn为螺母丝杠侧材料、速度、载荷无纲量参数,计算方式如下:

[0126][0127][0128][0129]gs

=e

sr

α

p

;gn=e

nr

α

p

;

[0130][0131][0132][0133]

式中,ρ

ys

为滚柱丝杠侧y方向等效曲率半径,ρ

yn

为滚柱螺母侧y方向等效曲率半径,α

p

为润滑剂的粘度压力系数;η0为润滑剂的动态粘度;v

t

为滚柱在滚道中的切向速度。

[0134]

步骤7,迭代上述摩擦力矩获取整个行星滚柱丝杠副的摩擦力矩。

[0135]

迭代上述摩擦力矩获得滚柱与丝杠间的摩擦力矩ms、滚柱与螺母间的摩擦力矩mn分别为:

[0136]

[0137][0138]

则整个行星滚柱丝杠副的摩擦力矩m为:

[0139]

m=ms+mn。

[0140]

在一个实施例中,作为一种具体示例,对本发明进行进一步详细说明。

[0141]

本实施例所使用的行星滚柱丝杠副的基本结构参数如表1所示,计算过程中使用的其他参数如表2所示。

[0142]

表1行星滚柱丝杠副基本参数

[0143]

丝杠直径ds滚柱直径dr丝杠头数ns丝杠螺旋升角β27mm9mm53.8

°

压力角α滚柱螺距p滚柱个数n滚柱螺纹牙个数z45

°

2mm1130

[0144]

表2其他参数

[0145]

滚柱丝杠等效弹性模量e

rs

泊松比μ材料能量损失系数γ210gpa0.270.008滑动摩擦系数f滚道曲率系数fs/fn负载f0.050.525800n

[0146]

根据表1和表2的参数,利用本发明的计算方法,计算出滚柱螺纹牙载荷分布,如图5所示,各部分摩擦力矩如表3所示。

[0147]

表3各部分摩擦力矩

[0148][0149]

综上,本发明提供的行星滚柱丝杠副摩擦力矩的计算方法,首先,行星滚柱丝杠副螺纹牙受力情况和变形协调关系确定丝杠、滚柱和螺母螺纹牙载荷分布模型;其次,根据赫兹接触理论分析得到螺纹牙接触点应力分布情况和接触椭圆基本参数;最后,综合考虑行星滚柱丝杠副运动过程中受到的阻力,将摩擦力矩分为材料弹性滞后引起的纯滚动摩擦力矩、滚柱绕自身轴线自传引起的自旋滑动摩擦力矩、接触面弹性变形引起的差动滑动摩擦力矩、润滑剂表面粘滞力引起的粘性摩擦力矩,其中粘性摩擦力矩充分考虑润滑剂各项参数,结果更为准确,进而整体摩擦力矩更符合实际。

[0150]

以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1