一种基于分子模拟预测的半导体洁净零部件加工方法与流程

1.本发明属于塑料加工技术领域,涉及一种基于分子模拟预测的半导体洁净零部件加工方法。

背景技术:

2.半导体工业的诸多环节对于原料和设备的洁净度有很高的要求,需要达到所谓的“超洁净”条件,即满足半导体行业同行的的semi f57和semi f63等标准。聚四氟乙烯(ptfe)或可熔性聚四氟乙烯(pfa)这两种氟塑料材料具备良好的抗腐蚀和抗污染性能,常用于制造超洁净零部件。ptfe和pfa,因其本身具有优良的化学稳定性、耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好的抗老化耐力,可制成管、棒、带、板、薄膜等,故广泛应用于性能要求较高的半导体流控领域的耐腐蚀管道、容器、泵、阀等。

3.对于ptfe制件,其一般的生产步骤为粉料模压—坯料烧结—熟棒料车削成需要的产品。在模压工序后,坯料表面或亚表面经常会看到肉眼可见的黑点、黄点等污染物杂质。而且污染物经烧结后会往内部迁移,很难确定污染物的深度。如图1和图2为粉末烧结过程中的形态变化和物质扩散机制,图1表示在烧结过程中粉料逐渐聚集粘结生长成大颗粒,间隙越来越小;图2表示不同的物质扩散机制,其中a点为空位扩散,即质点从正常位置移到空位;b点为间隙扩散,即质点从一个间隙到另一个间隙;c点为准间隙扩散,即质点从间隙位到正常位,正常位到间隙位;d点为易位,即两个质点直接换位;e点为环形扩散,即同种质点的环状迁移。其中a、b两种扩散机制能量最小,最易发生,在a、b两种机制的作用下,污染物会向氟塑料制件的内部扩散。在现有的制造工艺中,在模压工序完成后会通过车削等手段提高制件的表面质量,消除表面缺陷的同时去除夹杂在表层中的污染物。但是,若污染扩散到内部的深度超过了预估的车削深度,车削就不能干净地加工掉有污染的部分,造成零部件的污染残留,进而导致产品不合格;如果污染扩散深度远小于车削深度,那么又会造成原材料的浪费。目前没有很好的方法确定污染物的扩散深度,只能依靠经验设置车削深度。因此需要找到一种技术方案能够精准确定污染物在烧结后的扩散深度,从而指导模压模具的设计和相应的机加工工艺。

4.例如一种现有技术方案如下:首先根据粉体模压前后的密度变化计算压缩比,模压前粉料的堆积密度在0.44g/cm3左右,模压后的生坯棒料密度在2.0g/cm3左右,所以,根据密度的变化可以计算出压缩比在4.5左右。

5.模压后的生坯料经烧结后,纵向因模压后的压力释放会有7%左右的伸长;横向受烧结过程中内部空隙不断变小的影响会收缩4%左右,图3为棒料烧结前后尺寸变化示意图。因此,如果需要的棒料尺寸直径为d,高度为h,则模压模具直径设计为d

′

=d*104%,高度为h

′

=(h/107%)*4.5。最后,烧结后的棒料根据产品尺寸需要经过机加工车削掉表面一层。至于加工掉多少厚度,现有技术方案只能大致根据棒料尺寸、表面污染及原料节省情况考虑,一般表面会加工掉直径和高度的各5%左右。

6.该技术方案存在以下缺点:

7.因不清楚污染物在烧结后的深度,模压模具在设计时就无法精确考虑污染烧结迁移情况,只能根据一般经验设计模具尺寸,机加工时也只能按照最终产品的尺寸对棒料进行车削。若污染物残留深度超过了车削的厚度,就会导致污染残留在内部,造成产品洁净度不符合要求;若污染物残留深度远未超过车削的厚度,又会造成原料浪费。因此,如果不能准确得知污染残留的深度,产品合格率就无法得到很好的保证,原料也无法得到最大程度利用。

技术实现要素:

8.本发明的目的就是提供一种基于分子模拟预测的半导体洁净零部件加工方法,运用分子动力学模拟的方法模拟出坯料在模压环节引入的污染经烧结后,从氟塑料零部件表面或亚表面迁移到内部的扩散过程,并对模拟结果进行计算分析,得到扩散系数等相关参数。并根据扩散系数和棒料的烧结曲线计算出污染物在每个温度段的扩散深度,最终求得总的扩散深度,为模压模具设计和机加工车削提供具体的数据参考。本发明能够解决洁净零部件在模压烧结过程中产生的污染经车削后的残留问题,提高产品合格率;同时能避免原材料的浪费,提高材料利用率,最终增加企业效益。

9.本发明具体包括如下步骤:

10.1)选取需要模拟的氟塑料和污染物类型(金属氧化物、金属单质、金属盐等);

11.2)导入初始污染物分子模型并进行优化,构建无定形晶胞模型。

12.3)通过分子模拟软件构建氟塑料-污染物层的双层模型,模型的一层为氟塑料分子链,另一层为金属污染物的原子。

13.4)对步骤3)得到的模型进行能量最小化的优化,获得稳定的模型;

14.5)对步骤4)获得的模型先进行常温下的nvt(正则系综)动力学模拟,通过弛豫过程使模型从非平衡态回到平衡态;对平衡态的模型,根据相应的棒料烧结曲线,在相应主烧结阶段的温度648k下分别进行nvt分子动力学模拟,并间隔设定步数输出轨迹数据。

15.6)模拟后,对运动轨迹文件进行计算分析,得到此温度下的均方位移msd数据和相应的msd-t曲线;

16.7)对msd-t曲线进行线性拟合,求解拟合曲线的斜率,通过爱因斯坦扩散方程计算出此温度下污染物分子从氟塑料亚表面扩散到内部的扩散系数。其他温度下的扩散系数参照近似得到;

17.8)实际烧结中根据原材料棒料尺寸选择合适的烧结曲线,在选定棒料的烧结曲线后,根据分子模拟得到相应的扩散系数d,烧结时间为t,因此扩散距离s通过以下公式求得:后,根据分子模拟得到相应的扩散系数d,烧结时间为t,因此扩散距离s通过以下公式求得:单位:毫米。

18.9)根据每个温度段的扩散距离,算出总的扩散深度,为机加工车削和模压模具设计提供直接的数据参考。

19.进一步的,所述的步骤2,具体为:运用分子模拟软件导入污染物分子模型,并用切割分面功能选取污染物分子的(001)晶面方向进行切割,再进行能量最小化的优化,获得稳定的结构。对优化后的污染物分子模型删除化学键,建立一定数量的超晶胞体系,并构建与前述超晶胞体系尺寸相同的无定形晶胞模型。

20.进一步的,根据粉末烧结过程中的形态变化和物质扩散机制可知,烧结过程中物

质扩散的前提条件是棒料的结晶度开始变小以产生空位或间隙扩散条件(结晶区物质很难扩散)。在达到所用氟塑料熔点之前,结晶度较大,扩散很慢。随着温度增加,结晶度逐渐变小,至温度达到最高点时趋于0并一直保持至降温前,此时扩散也越来越快,结晶度为0时扩散最快。由于非结晶区的扩散速度是结晶区的10000倍左右,因此只需要得到结晶度变小以后即熔点(327℃即600k)以后的扩散距离,便可较为准确地确定污染扩散深度。对于升温过程可采用近似法求得相应扩散距离,依次类推,求得每个温度下的扩散系数,根据烧结时间算出每个烧结段的扩散距离s。因此,最终求得扩散总距离s

总

=s1+s2+s3+

···

+sn,此值表示污染物在原材料棒料烧结过程中的扩散深度。

21.进一步的,在设计模压模具和机加工时,考虑污染的扩散距离,因此模压模具的直径至少为d

′

=d*104%+2s

总

。

22.进一步的,如果污染只在其中一个圆柱面上,则高度至少设计为h

′

=(h/107%)*4.5+s

总

;如果污染在两个圆柱面上往内部扩散,则高度至少设计为h

′

=(h/107%)*4.5+2s

总

;机加工车削掉的最小厚度为d*5%+2s

总

,高度方向的加工分别对上下两个圆柱面进行加工,最小厚度为h*2.5%+s

总

。

23.本发明对不同烧结温度下污染物从氟塑料表面或亚表面扩散至内部的过程进行分子动力学模拟,得到相应扩散系数。并根据扩散系数和棒料的烧结曲线计算出相应的扩散深度,根据每个温度段的扩散距离,算出总的扩散深度。此值为机加工车削和模压模具设计提供直接的数据参考,最终提高产品合格率,节省企业制造成本。

附图说明

24.图1表示粉末在烧结过程中从(a)到(d)的变化示意图;

25.图2表示粉末烧结过程中可能的扩散机制示意图;

26.图3表示生坯料在烧结过程中的尺寸变化示意图;

27.图4表示氟塑料和污染物层的双层模型图;

28.图5(a)为实施例1选用棒料的烧结曲线示意图;

29.图5(b)为实施例2选用棒料的烧结曲线示意图;

30.图5(c)为实施例3选用棒料的烧结曲线示意图;

31.图6分子模拟得到的主要温度下的msd-t曲线。

具体实施方式

32.以下结合附图对本发明进行进一步的说明。

33.实施例1:

34.一种基于分子模拟预测的半导体用洁净零部件加工方法,包括以下步骤:

35.1)选取需要模拟的氟塑料ptfe和污染物类型,污染物可以是金属氧化物、金属单质、金属盐等,这里选择mgo为研究对象;

36.2)在分子模拟软件(例如gromacs软件)中建立mgo分子结构模型,切割完成后得到mgo的(0 0 1)晶面模型。

37.3)对上述模型进行能量最小化的优化。其中收敛判据中的能量选1.0e-4kcal/mol,力选位移选最大迭代次数选500,外部压强选0.0gpa。运行

完成后得到优化过程中的能量变化曲线、优化后的结构图等文件,从优化过程中的能量不断减小最后趋于稳定可获得稳定的结构。对优化后的污染物分子模型删除化学键,建立(6

×

6)的超晶胞体系;

38.4)构建ptfe无定形晶胞模型,运行生成聚合度为50的单链;

39.5)然后在无定形晶胞模块,生成和步骤2超晶胞尺寸一样的ptfe无定形晶胞模型;

40.6)构建氟塑料-污染物层的双层模型,首先在定义层项目里,第一层里,源文件选择步骤3中的聚四氟乙烯无定形晶胞,第二层里源文件选择步骤2中已建立好的mgo(0 0 1)晶面的(6

×

6)的超晶胞mgo(0 0 1),下面框选择建立晶体层状结构。然后在层细节、匹配情况、选项项目里均为默认。完成后,点击bulid按钮,构建氟塑料-污染物层的双层模型,如图4所示,上部为ptfe分子链,下部为金属污染物的原子。

41.7)对模型进行能量最小化的优化,具体过程同步骤2优化设置,完成后获得稳定的模型;

42.8)对平衡态的模型,根据如图5(a)所示棒料烧结曲线,在主烧结阶段的温度下进行动力学模拟,其中温度输入648k、时步选1.0fs、总仿真时间输入200ps、步数为200000、每4000步输出一次轨迹,运行完成后,得到动力学模拟后的静态双层模型和动态双层模型、能量变化曲线、温度变化曲线等文件。

43.9)模拟后,对运动轨迹文件即动态双层模型进行计算分析,得到均方根位移曲线及数据,曲线如图6所示。因为这个温度下烧结耗时最长、温度最高,为最主要的烧结阶段,因此关键是要得到这个温度下的扩散系数;

44.10)对msd-t曲线进行线性拟合,求解拟合曲线的斜率,通过下面的爱因斯坦扩散方程:

[0045][0046]

可知,扩散系数d为均方根位移msd曲线斜率的1/6,因此,计算出主烧结温度648k下污染物分子从氟塑料亚表面扩散到内部的扩散系数:1.00e-08cm2s-1

;

[0047]

11)根据图5(a)所示的棒料烧结曲线,由ptfe原料在主烧结阶段的烧结理论速率5-8min/mm可知,这个烧结曲线对应棒料的直径最小值d

min

=2*180/8=45mm,最大值d

max

=2*180/5=72mm。通过公式求得扩散距离,对于升温过程可采用近似法求得相应扩散距离。依次类推,求得烧结曲线熔点以上每个温度下的扩散系数,并根据烧结时间算出每个烧结段的扩散距离s。因此,最终求得扩散总距离s

总

=s1+s2+s3+

···

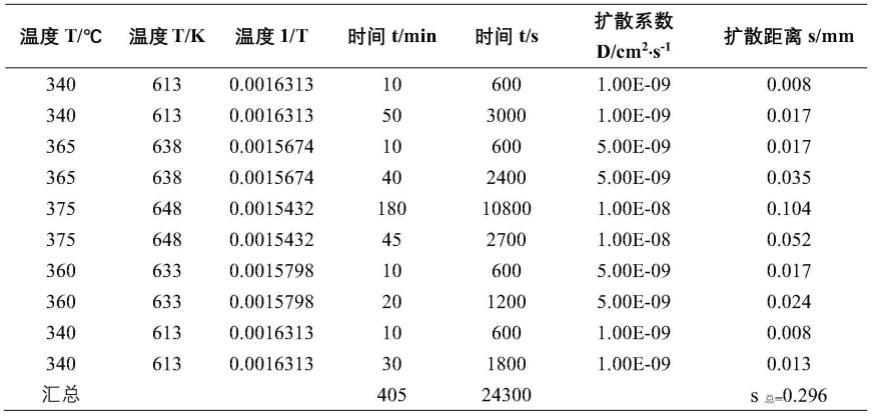

+sn,此值表示污染物在原材料棒料烧结过程中的扩散深度,如表1所示。

[0048]

表1

[0049][0050]

12)在设计模压模具和机加工时需要把污染的扩散距离考虑进去,因此模压模具的直径设计至少为d

′

=d*104%+2s

总

。

[0051]

高度的设计情况有两种:一是如果污染只有在其中一个圆柱面上,则高度至少设计为h

′

=(h/107%)*4.5+s

总

,二是污染在两个圆柱面上往内部扩散,则高度至少设计为h

′

=(h/107%)*4.5+2s

总

;机加工车削掉的最小厚度为d*5%+2s

总

,高度方向的加工分别对上下两个圆柱面进行加工,最小厚度分别为h*2.5%+s

总

。

[0052]

实施例2:

[0053]

与实施例1的区别在于:

[0054]

对平衡态的模型,根据如图5(b)所示的棒料烧结曲线。在主烧结阶段的温度648k下分别进行200ps的nvt分子动力学模拟,每4000步输出一次轨迹数据。

[0055]

模拟后,对运动轨迹文件进行计算分析,得到上述温度下的均方位移msd数据和相应的msd-t曲线,如图6所示。因为这个温度下烧结耗时最长,温度最高,为最主要的烧结阶段,因此关键是要得到这个温度下的扩散系数;

[0056]

对msd-t曲线进行线性拟合,求解拟合曲线的斜率,通过爱因斯坦扩散方程计算出主烧结温度648k下污染物分子从氟塑料亚表面扩散到内部的扩散系数:1.00e-08cm2·

s-1

;

[0057]

根据图5(b)所示的棒料烧结曲线,由ptfe原料在主烧结阶段的烧结理论速率5-8min/mm可知,这个烧结曲线对应棒料的直径最小值d

min

=2*360/8=90mm,最大值d

max

=2*360/5=144mm。通过公式求得扩散距离,对于升温过程可采用近似法求得相应扩散距离。依次类推,求得烧结曲线熔点以上每个温度下的扩散系数,并根据烧结时间算出每个烧结段的扩散距离s。因此,最终求得扩散总距离s

总

=s1+s2+s3+

···

+sn,此值表示污染物在原材料棒料烧结过程中的扩散深度,如表2所示。

[0058]

表2

[0059][0060]

其余步骤与实施例1相同。

[0061]

实施例3:

[0062]

与实施例1的区别在于:

[0063]

对平衡态的模型,根据如图5(c)所示棒料烧结曲线,在主烧结阶段的温度648k下分别进行200ps的nvt分子动力学模拟,每4000步输出一次轨迹数据。

[0064]

模拟后,对运动轨迹文件进行计算分析,得到上述温度下的均方位移msd数据和相应的msd-t曲线,如图6所示。因为这个温度下烧结耗时最长,温度最高,为最主要的烧结阶段,因此关键是得到这个温度下的扩散系数;

[0065]

对msd-t曲线进行线性拟合,求解拟合曲线的斜率,通过爱因斯坦扩散方程计算出主烧结温度648k下污染物分子从氟塑料亚表面扩散到内部的扩散系数:1.00e-08cm2·

s-1

;

[0066]

根据图5(c)所示的棒料烧结曲线,由ptfe原料在主烧结阶段的烧结理论速率5-8min/mm可知,这个烧结曲线对应棒料的直径最小值d

min

=2*530/8=132.5mm,最大值d

max

=2*530/5=212mm,通过公式求得扩散距离,对于升温过程可采用近似法求得相应扩散距离。依次类推,求得烧结曲线熔点以上每个温度下的扩散系数,并根据烧结时间算出每个烧结段的扩散距离s。因此,最终求得扩散总距离s

总

=s1+s2+s3+

···

+sn,此值表示污染物在原材料棒料烧结过程中的扩散深度,如表3所示。

[0067]

表3

[0068][0069]

其余步骤与实施例1相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1