基于高阶非线性摩擦的金属橡胶材料迟滞动力学建模方法

1.本发明属于金属橡胶领域,具体涉及一种基于高阶非线性摩擦的金属橡胶材料迟滞动力学建模方法。

背景技术:

2.金属橡胶是一种通过金属螺旋卷细丝缠绕、或编织、或铺设等毛坯工艺,经过冷冲压制备而成,其内部结构形成无序、网状、多孔的高弹性纯金属减振材料,在特殊服役环境下已经得到了一定的应用。但是由于其结构的复杂导致金属橡胶具有较强的非线性迟滞特性,而无法精确构建金属橡胶的动力学模型,最终限制了其广泛的应用。当前学者尝试将金属橡胶内部结构的金属丝等效成微元模型,构建金属橡胶材料的本构模型,但这些模型忽略了金属橡胶的阻尼特性,导致其模型精度不足。为了解决精度问题,学者们采用唯象理论,又引入阻尼力对金属橡胶进行动力学建模,但模型仍然无法从内部金属丝空间随机接触形式研究其阻尼力的变化,因此所建模型无通用性,亟需通过从金属橡胶内部金属丝间的接触摩擦特性,构建一个全新的具有高精度和通用性的动力学模型。

技术实现要素:

3.本发明的目的在于提供一种基于高阶非线性摩擦的金属橡胶材料迟滞动力学建模方法,该方法有利于建立具有高精度和通用性的金属橡胶动力学模型。

4.为实现上述目的,本发明采用的技术方案是:一种基于高阶非线性摩擦的金属橡胶材料迟滞动力学建模方法,包括以下步骤:

5.步骤s1:根据金属橡胶内部金属丝的接触形式以及空间角度分布构建高阶非线性摩檫力模型;

6.步骤s2:依据传统动力学模型构建非线性弹性恢复力模型、非线性阻尼力模型以及迟滞阻尼力模型,采用切比雪夫多项式将迟滞阻尼力分解;

7.步骤s3:将高阶非线性摩擦力模型代入传统动力学模型中,构建基于高阶非线性摩擦的金属橡胶迟滞动力学模型;

8.步骤s4:采用基于非线性边界条件约束的内部点算法的lsqlin求解器对金属橡胶迟滞动力学模型进行参数识别;

9.步骤s5:将识别的参数回代到金属橡胶迟滞动力学模型,构建误差模型narmax来表示动力学模型外影响试验结果的误差;

10.步骤s6:采用ols算法对误差模型进行参数识别,并用apress统计量确定应纳入模型的最佳模型项数量,当识别出来的误差模型apress》0.95,则完成误差模型的确定,否则返回步骤s5,修正误差模型项数量;

11.步骤s7:完成误差模型参数优选,计算基于误差模型的高阶非线性金属橡胶迟滞动力学模型的模型精度指标r2,当r2》0.9完成高阶非线性金属橡胶迟滞动力学模型,否则返回步骤s2,重新构建传统动力学模型。

12.进一步地,步骤s1中,所述高阶非线性摩檫力模型的公式如下:

[0013][0014]

式中,f

fh

为高阶非线性摩檫力,ε为金属橡胶形变位移,fn为金属丝受到的等效弹性力,μ为金属丝摩擦系数,k

′m′

为相邻金属丝点接触形式等效刚度,k

′m″

为相邻金属丝面接触等效刚度,d为概率分布多项式系数。

[0015]

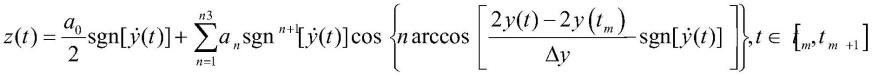

进一步地,步骤s2中,依据传统动力学模型构建非线性弹性恢复力模型、非线性阻尼力模型以及迟滞阻尼力模型,采用切比雪夫多项式将迟滞阻尼力分解,其公式如下:

[0016][0017]

式中,fk(y(t))为非线性弹性恢复力,y(t)为金属橡胶形变位移ε,t为时间,为非线性阻尼力模型,z(t)为迟滞阻尼力,n1为非线性弹性恢复力的多项式项的数量,k

2i-1

为刚度系数,n2为非线性阻尼力的多项式的项数量,c

2i-1

为阻尼系数,a0与an为切比雪夫多项式系数,n3为切比雪夫多项的项数量,为位移的导数即速度,δy为金属橡胶最大变形位移。

[0018]

进一步地,步骤s3中,所述基于高阶非线性摩擦的金属橡胶迟滞动力学模型的公式如下:

[0019][0020]

式中,f(t)为金属橡胶受到的外力合。

[0021]

进一步地,步骤s4中,对高阶非线性摩擦的金属橡胶迟滞动力学模型进行参数识别,并将识别的参数记作:

[0022][0023]

式中,θ为待识别参数,[θ1,θ2,...,θn]为待识别参数组成的向量。

[0024]

进一步地,所述误差模型narmax的公式如下:

[0025][0026]

式中,δ为误差值,ξi为模型的残差项,l

ε

为残差的参数项数目,n

ξ

为误差模型的项数目,为误差模型的系数。

[0027]

进一步地,步骤s1中,金属丝的接触形式表现为:

[0028][0029]

式中,pk′

为金属橡胶中相邻金属丝无接触的概率,为金属橡胶中相邻金属丝点接触的概率,pk″′

为金属橡胶中相邻金属丝面接触的概率;

[0030]

空间角度分布概率为:

[0031][0032]

式中,为空间分布角度,randsrc为空间角度随机分布概率函数,n为金属橡胶中微弹簧单元的数目,为离散空间角度分布。

[0033]

进一步地,步骤s6中,所述apress统计量为:

[0034]

apress(n)=c(n)mse(n)

ꢀꢀꢀ

(8)

[0035]

式中,mse(q)=1-errj为误差输出方差,c(q)复杂性成本函数,α为大于1的数,n为最大模型的项数目,q为达到符合要求仅需的项数目。

[0036]

进一步地,步骤s7中,所述模型相关系数r2为:

[0037][0038]

式中,rss是残差的平方之和;tss指总平方之和;n是样本观测值的数量;yi观测值;表示样本是模型的预测值;代表样本观测值的平均值。

[0039]

与现有技术相比,本发明具有以下有益效果:相较于现有的金属橡胶非线性迟滞动力学建模,本方法根据金属橡胶内部金属丝空间倾斜角与接触形式,首次提出高阶非线性摩擦力,并结合非线性弹性恢复力、非线性阻尼力以及库伦迟滞摩檫力,构建出一种精度更高的金属橡胶迟滞动力学模型,改善了传统金属橡胶动力学模型通用性不足的问题,优化了等效建模方式模型精度。

附图说明

[0040]

图1是本发明实施例的方法实现流程图。

[0041]

图2是本发明实施例中三种密度的环形金属橡胶样件。

[0042]

图3是本发明实施例中测试试验工装图。

[0043]

图4是本发明实施例中试验结果与模型曲线对比图。

[0044]

图5是本发明实施例中误差模型时序图。

[0045]

图6是本发明实施例中理论模型时域图与试验结果时域图的对比图。

[0046]

图7是本发明实施例中金属橡胶动力学模型迟滞回线图。

[0047]

图3中:1-力传感器;2-下压块;3-金属橡胶样件;4-机架;5-上压块;6-伸长板;7-位移传感器;8-激振力。

具体实施方式

[0048]

下面结合附图及实施例对本发明做进一步说明。

[0049]

应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

[0050]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0051]

如图1所示,本实施例提供了一种基于高阶非线性摩擦的金属橡胶材料迟滞动力学建模方法,包括以下步骤:

[0052]

步骤s1:根据金属橡胶内部金属丝的接触形式以及空间角度分布构建高阶非线性摩檫力模型,其公式如下:

[0053][0054]

式中,f

fh

为高阶非线性摩檫力,ε为金属橡胶形变位移,fn为金属丝受到的等效弹性力,μ为金属丝摩擦系数,在本实施例中取0.3,k

″m为相邻金属丝点接触形式等效刚度,k

′″m为相邻金属丝面接触等效刚度,d为概率分布多项式系数。

[0055]

步骤s2:依据传统动力学模型构建非线性弹性恢复力模型、非线性阻尼力模型以及迟滞阻尼力模型,采用切比雪夫多项式将迟滞阻尼力分解,其公式如下:

[0056]

[0057][0058]

式中,fk(y(t))为非线性弹性恢复力,y(t)为金属橡胶形变位移ε,t为时间,为非线性阻尼力模型,z(t)为迟滞阻尼力,n1为非线性弹性恢复力的多项式项的数量,k

2i-1

为刚度系数,n2为非线性阻尼力的多项式的项数量,c

2i-1

为阻尼系数,a0与an为切比雪夫多项式系数,n3为切比雪夫多项的项数量,为位移的导数即速度,δy为金属橡胶最大变形位移。

[0059]

步骤s3:将高阶非线性摩擦力模型代入传统动力学模型中,构建基于高阶非线性摩擦的金属橡胶迟滞动力学模型,其公式如下:

[0060][0061]

式中,f(t)为金属橡胶受到的外力合。

[0062]

步骤s4:采用基于非线性边界条件约束的内部点算法的lsqlin求解器对金属橡胶迟滞动力学模型进行参数识别,,并将识别的参数记作:

[0063][0064]

式中,θ为待识别参数,[θ1,θ2,...,θn]为待识别参数组成的向量。

[0065]

步骤s5:将识别的参数回代到金属橡胶迟滞动力学模型,构建误差模型narmax(nonlinear auto regressive moving average with xogenous input)来表示动力学模型外影响试验结果的误差,记作:

[0066][0067]

式中,δ为误差值,ξi为模型的残差项,l

ε

为残差的参数项数目,n

ξ

为误差模型的项数目,为误差模型的系数。

[0068]

步骤s6:采用ols算法对误差模型进行参数识别,并用apress统计量确定应纳入模型的最佳模型项数量,当识别出来的误差模型apress》0.95,则完成误差模型的确定,否则返回步骤s5,修正误差模型项数量。

[0069]

步骤s7:完成误差模型参数优选,计算基于误差模型的高阶非线性金属橡胶迟滞动力学模型的模型精度指标r2,当r2》0.9完成高阶非线性金属橡胶迟滞动力学模型,否则返回步骤s2,重新构建传统金属橡胶动力学模型。

[0070]

步骤s1中,金属丝的接触形式表现为:

[0071][0072]

式中,pk′

为金属橡胶中相邻金属丝无接触的概率,为金属橡胶中相邻金属丝点接触的概率,pk″′

为金属橡胶中相邻金属丝面接触的概率。

[0073]

空间角度分布概率为:

[0074][0075]

式中,为空间分布角度,randsrc为空间角度随机分布概率函数,n为金属橡胶中微弹簧单元的数目,为离散空间角度分布。

[0076]

所述apress统计量为:

[0077]

apress(n)=c(n)mse(n)

ꢀꢀꢀ

(8)

[0078]

式中,mse(q)=1-errj为误差输出方差,c(q)复杂性成本函数,一般设为α为大于1的数,n为最大模型的项数目,q为达到符合要求仅需的项数目。

[0079]

所述模型相关系数r2为:

[0080][0081]

式中,rss是残差的平方之和;tss指总平方之和;n是样本观测值的数量;yi观测值;表示样本是模型的预测值;代表样本观测值的平均值。

[0082]

在本实施例中,通过金属橡胶动力学试验来验证提出的动力学模型,使用了304不锈钢作为原材料制备成为外径20mm,内径8.5mm,高度15mm的环形金属橡胶样件,采用0.8g/cm3、1.0g/cm3以及1.2g/cm3等三种密度来验证模型的通用性,如图2所示。环形金属橡胶的制备参数,如表1所示。mr在室温下的动态试验测试系统上进行了测试,测试试验工装如图3所示。

[0083]

表1 mr的特性和制备参数

[0084][0085]

高阶非线性摩擦的动力学模型的方差分析表如表2所示。相关指数的值越接近1,模型的精度越大,而不同密度下的模型相关指数均为0.999无限接近1,表明高阶非线性摩檫动力学模型具有优秀的模型通用性和精度。将试验结果与模型曲线对比,如图4所示。不

同密度的模型曲线与其试验结果基本贴近,与方差分析的结果高度一致。

[0086]

2方差分析表表

[0087][0088]

对金属橡胶材料进行动力学模型以及误差模型的分析。其中误差参数优选的误差模型可以表示为:

[0089]

εi=β1ξ

i-1

+β2ξ

i-5

+β3ξ

i-4

+β4ξ

i-3

[0090]

其中,β1=-1.3153,β2=0.9484,β3=0.2556,β4=-0.0744。根据多项式误差模型绘制误差模型时序图,如图5所示。误差力的在-0.6≤εi≤0.6之间,远小于模型的激励力,反应了基于高阶非线性摩擦的动力学模型具有较高的信噪比,模型具有高的准确性。

[0091]

应用带边界或线性约束的线性最小二乘法求解器求解动力学模型参数,最终确定动力学模型:

[0092][0093]

其中y0=2,k1=16.5049n/mm,k3=1.8261n/mm-3

,k5=651.4864n/mm-5

,c1=-0.0879s

·

n/mm,c3=-3.8022

×

10-4s·

n/mm,c5=3.5855

×

10-7s·

n/mm,ks=30.1153n/mm,zs=1.7322n,d1=-0.3723,d2=0.1500,d3=-2.1664,d4=-1.5123,d5=0.0204,d6=0.8118。

[0094]

根据识别出来的高阶非线性摩擦的动力学模型构建金属橡胶动力学时序曲线,将理论模型的时域图与试验结果时域图进行对比,试验结果的点的位置均准确落在理论时域图,如图6所示。引入位移响应,将金属橡胶动力学模型时序转换成迟滞回线,如图7所示。结合图6与图7分析结果表明模型具有很高的模型精度。

[0095]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1