一种高炉渣排放量的实时测定方法与流程

1.本发明属于高炉炼铁技术领域,涉及一种高炉渣排放量的实时测定方法。

背景技术:

2.目前没有能够准确及有效的检测实际出渣量的技术,对于炉内储渣量缺乏准确的测算方法。高炉渣铁排放管理的过程中难以保证对铁水液面和渣面位置的实时掌握,影响进料速度和炉缸原始煤气流的稳定,进而影响高炉的长期稳定运行。在高炉炼铁过程中如果能够及时准确的掌握出渣量和炉内渣-铁成分的实时分布状况,可以有效的优化高炉渣铁排放的操作管理,助力高炉安全生产和增产降耗。目前高炉渣排放量测算方法通常有三种:1)根据有经验的高炉炉长的估算,该人工估算方法的误差大、实时性差,不利于高炉生产的精细化和规范化管理;2)在水渣运输皮带上设置皮带秤,该方法存在以下问题:皮带秤对工作环境有较高的要求,生产现场环境恶劣,称量设备易损坏、维护成本高;3)基于水渣转鼓电机电流测算渣量,由于炉渣量与转鼓电机的电流之间并不是线性关系,所以该种方法在工况变化剧烈情况下并不能有效检测高炉出渣量。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种高炉渣排放量的实时测定方法。

4.为达到上述目的,本发明提供如下技术方案:

5.一种高炉渣排放量的实时测定方法,包括以下步骤:

6.s1:建立高炉渣排放量的模糊推理模型;

7.实际出渣量=k*(电机实际电流-电机空载电流)+a

8.其中k为转换系数;a为修正常数;

9.s2:确定模糊推理模型的转换系数k;

10.s3:通过机器学习修正模糊推理模型的常数a。

11.进一步,步骤s2具体包括:

12.根据电机电压、电机电流、电机使用系数、电机功率因素,利用电机功率公式计算出电流与电机功率关系:

[0013][0014]

其中p为三相电机功率;u为电机额定电压;i为电机实际电流;为功率因数,见电机铭牌;e为电机效率,见电机铭牌。

[0015]

根据电机功率与皮带拉力公式:

[0016]

p=fv

[0017]

其中p为三相电机功率;f为皮带拉力;v是皮带运行速度。

[0018]

结合皮带拉力与皮带负载之间的关系:

[0019]

f=u*m*g*cosα

[0020]

其中f为皮带拉力;u为皮带摩擦系数;m为皮带负载质量;g为重力常数9.8;cosα为

皮带倾斜角度。

[0021]

联立以上两式,可以计算出皮带负载、摩擦系数与电机功率间的关系:

[0022]

p=u*m*g*cosα*v

[0023]

通过水平负载功率、倾斜负载功率、空载功率的关系计算皮带输送功率:

[0024]

pa=ph+pv+pe[0025]

其中pa为皮带输送功率;ph为皮带水平负载功率;pv为皮带倾斜负载功率;pe为皮带空载功率;

[0026]

皮带水平负载功率和倾斜负载功率是按照皮带倾斜角度对皮带总共的力学分解,合并之后可得:

[0027]

ph+pv=u*m*g*cosα*v

[0028]

其中u为皮带摩擦系数;m为皮带负载质量;g为重力常数9.8;cosα为皮带倾斜角度;v是皮带运行速度。

[0029]

pe是皮带空载运行时的电机做功功率,根据电机做功公式可得:

[0030][0031]

其中pe为皮带空载功率;u为电机额定电压;ie为电机空载电流;为功率因数,见电机铭牌;e为电机效率,见电机铭牌。

[0032]

计算出电流与皮带输送能力间的关系f(i):

[0033][0034]

经过变换可得:

[0035][0036]

其中m是皮带负载质量,即实际出渣量;u为电机额定电压;i为电机实际电流;ie为电机空载电流;为功率因数,见电机铭牌;e为电机效率,见电机铭牌;u为皮带摩擦系数;m为皮带负载质量;g为重力常数9.8;cosα为皮带倾斜角度,v是皮带运行速度。

[0037]

对上述公式进行化简可得:

[0038]

实际出渣量=k*(电机实际电流-电机空载电流)+a

[0039]

其中k为转换系数,a为修正常数,是根据每次出铁的理论产渣量与实际出渣量的偏离情况对算法参数进行的修正,得到较准确的实际出渣量。

[0040]

计算出电流与皮带输送能力间的关系f(i):

[0041]

f(i)=k*(i

i-ie)+a

[0042]

其中k为转换系数;ii为第i秒采集的电机实际电流;ie为电机空载电流;a为修正常数。

[0043]

进一步,每秒采集电机电流ii,求时间段n内的总输送量m:

[0044][0045]

求得时间段n内的皮带总输送量m,即为该时间段内的实际出渣量。

[0046]

进一步,步骤s3中具体包括:

[0047]

通过水渣运输皮带电机相关参数、减速机、皮带相关参数计算出对应关系,通过机器学习对参数进行修正;

[0048]

根据cao平衡法计算每分钟理论产渣量,根据水渣运输皮带电流变化,通过优化算法计算每分钟实际出渣量,从而计算出每分钟储渣量;

[0049]

每分钟理论产渣量=∑(cao成份

×

矿石重量)

÷

渣中(cao)含量

÷

料批间隔分钟数

[0050]

通过机器学习对利用cao平衡法计算出的历史数据进行学习,对修正参数a进行修正;在高炉顺行期间,由于较长周期内理论产渣量与实际出渣量的偏差较小,并且偏差随着周期长度的增大而减小,因此可以将理论产渣量与实际出渣量之间的平衡关系作为修正常数a的依据。由于高炉冶炼周期一般大约为6小时,10天可以覆盖40个冶炼周期。模型以滚动累计的方式统计10天为周期的理论产渣量与实际出渣量,收集一个月以上的数据。以最小二乘法建立回归模型,求解正定矩阵,得出较准确的a值。将机器学习修正后的参数,反馈应用到计算模型,逐步提高计算模型的精度。

[0051]

本发明的有益效果在于:本方法针对高炉炼铁缺乏准确及有效的出渣量检测技术的问题,具有很强的针对性。通过水渣运输皮带电流优化算法计算实际出渣量,进而得出炉缸储铁量和储渣量及分布情况,指导放铁操作,降低钻杆和堵泥消耗。

[0052]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0053]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0054]

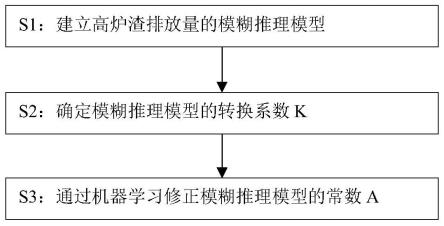

图1为本发明所述一种高炉渣排放量的实时测定方法流程示意图。

具体实施方式

[0055]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0056]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0057]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述

位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0058]

请参阅图1,本发明提供一种高炉渣排放量的实时测定方法,包括以下步骤:

[0059]

1)建立高炉渣排放量的模糊推理模型:

[0060]

实际出渣量=k*(电机实际电流-电机空载电流)+a

[0061]

其中k为转换系数;a为修正常数。

[0062]

根据每次出铁的理论渣量与实际出渣量的偏离情况对算法参数进行修正,得到较准确的实际出渣量。

[0063]

2)确定转换系数k:

[0064]

根据电机电压、电机电流、电机使用系数、电机功率因素,利用电机功率公式计算出电流与电机功率关系:

[0065][0066]

其中p为三相电机功率;u为电机额定电压;i为电机实际电流;为功率因数,见电机铭牌;e为电机效率,见电机铭牌。

[0067]

根据电机功率与皮带拉力公式:

[0068]

p=fv

[0069]

其中p为三相电机功率;f为皮带拉力;v是皮带运行速度。

[0070]

结合皮带拉力与皮带负载之间的关系:

[0071]

f=u*m*g*cosα

[0072]

其中f为皮带拉力;u为皮带摩擦系数;m为皮带负载质量;g为重力常数9.8;cosα为皮带倾斜角度。

[0073]

联立以上两式,可以计算出皮带负载、摩擦系数与电机功率间的关系:

[0074]

p=u*m*g*cosα*v

[0075]

通过水平负载功率、倾斜负载功率、空载功率的关系计算皮带输送功率:

[0076]

pa=ph+pv+pe[0077]

其中pa为皮带输送功率;ph为皮带水平负载功率;pv为皮带倾斜负载功率;pe为皮带空载功率;

[0078]

皮带水平负载功率和倾斜负载功率是按照皮带倾斜角度对皮带总共的力学分解,合并之后可得:

[0079]

ph+pv=u*m*g*cosα*v

[0080]

其中u为皮带摩擦系数;m为皮带负载质量;g为重力常数9.8;cosα为皮带倾斜角度;v是皮带运行速度。

[0081]

pe是皮带空载运行时的电机做功功率,根据电机做功公式可得:

[0082][0083]

其中pe为皮带空载功率;u为电机额定电压;ie为电机空载电流;为功率因数,见电机铭牌;e为电机效率,见电机铭牌。

[0084]

计算出电流与皮带输送能力间的关系f(i):

[0085][0086]

经过变换可得:

[0087][0088]

其中m是皮带负载质量,即实际出渣量;u为电机额定电压;i为电机实际电流;ie为电机空载电流;为功率因数,见电机铭牌;e为电机效率,见电机铭牌;u为皮带摩擦系数;m为皮带负载质量;g为重力常数9.8;cosα为皮带倾斜角度,v是皮带运行速度。

[0089]

对上述公式进行化简可得:

[0090]

实际出渣量=k*(电机实际电流-电机空载电流)+a

[0091]

其中k为转换系数,a为修正常数,是根据每次出铁的理论产渣量与实际出渣量的偏离情况对算法参数进行的修正,得到较准确的实际出渣量。

[0092]

计算出电流与皮带输送能力间的关系f(i):

[0093]

f(i)=k*(i

i-ie)+a

[0094]

其中k为转换系数;ii为第i秒采集的电机实际电流;ie为电机空载电流;a为修正常数。

[0095]

每秒采集电机电流ii,求时间段n内的总输送量m:

[0096][0097]

求得时间段n内的皮带总输送量m,即为该时间段内的实际出渣量。

[0098]

3)通过机器学习修正常数a:

[0099]

通过水渣运输皮带电机相关参数、减速机、皮带相关参数计算出对应关系,通过机器学习对参数进行修正;

[0100]

根据cao平衡法计算每分钟理论产渣量,根据水渣运输皮带电流变化,通过优化算法计算每分钟实际出渣量,从而计算出每分钟储渣量;

[0101]

每分钟理论产渣量=∑(cao成份

×

矿石重量)

÷

渣中(cao)含量

÷

料批间隔分钟数

[0102]

通过机器学习对利用cao平衡法计算出的历史数据进行学习,对修正参数a进行修正;在高炉顺行期间,由于较长周期内理论产渣量与实际出渣量的偏差较小,并且偏差随着周期长度的增大而减小,因此可以将理论产渣量与实际出渣量之间的平衡关系作为修正常数a的依据。由于高炉冶炼周期一般大约为6小时,10天可以覆盖40个冶炼周期。模型以滚动累计的方式统计10天为周期的理论产渣量与实际出渣量,收集一个月以上的数据。以最小二乘法建立回归模型,求解正定矩阵,得出较准确的a值。将机器学习修正后的参数,反馈应用到计算模型,逐步提高计算模型的精度。

[0103]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1