由工件三维模型生成工件形状特征编码的方法及存储介质与流程

1.本发明涉及工业企业机械零备件物流仓储管理技术领域,具体涉及一种由工件三维模型生成工件形状特征编码的方法及存储介质,用于对大量的来源批次不同但外形特征相同的非标的零备件赋予统一零件编码,便于入库、领用和管理。

背景技术:

2.在制造业中,对设备工件的登记、采购、保管、维修和更换等管理工作是一项繁琐而重要的工作。工件的种类繁多,数量庞大,采用人工方式管理不仅成本高昂,而且容易造成信息杂乱和遗漏。随着设备信息化和智能化水平的不断提高,将人工智能技术应用于工件管理已是未来发展的趋势。

3.工件管理信息化的关键是为每一种工件生成作为身份标识的特征编码,如数字id、条形码或二维码等。但传统的编码方法主要由人工定义编码规则,缺乏统一标准,容易造成编码混乱、一物多码或一码多物等现象。

4.设计一种从工件本身出发能够自动生成唯一特征编码的方法,是提升工件管理智能化水平的必然需求。而且这也将为工件管理带来前所未有的改变,减少以往出入流程繁琐、杂乱、周期长的弊端,将极大地提高工作人员的工作效率和工件的使用效率,减少管理成本。

技术实现要素:

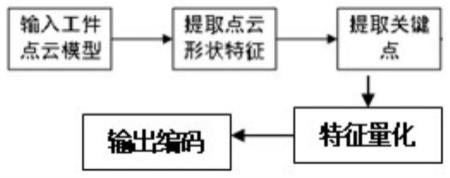

5.本发明的目的是提供一种由工件三维模型生成工件形状特征编码的方法及存储介质,采用输入工件点云模型、输出表示工件三维形状特征的二进制数字编码(可用二维码表示),用于工件的身份标识和形状识别。该方法具体包括以下步骤:

6.步骤1,输入工件点云模型

7.点云用具有三维坐标的点集表示三维模型,点云数据使用深度相机扫描工件获取,本发明采用无接触式的结构光投影三维形状测量技术,由投影仪向待扫描工件投射结构光光栅,使用高清相机拍摄多角度光栅调制图像,通过相位测量轮廓术实现图像像素深度信息的计算。模型文件可输入stl、ply或pcd格式。

8.步骤2,提取点云形状特征

9.提取点云的自旋图特征用于工件形状编码。自旋图是定义在三维模型的每个顶点上,通过描述顶点与邻近数据点之间相对位置关系的一种局部表面描述算子,具有平移和旋转等刚性几何变换不变性。首先对点云模型通过降采样和局部表面法向估计建立三维网格模型,以网格中的每一个顶点和该点的法向量为有向点建立局部坐标系,使得周围的点可以向该坐标系投影。

10.设有向点o对应的顶点为p,点p对应的单位法向量为n,点p的切平面为p,直线l为单位法向量n所在的直线。网格上的其他点x到直线l的距离α以及到平面p的距离β作为该点的两个自旋坐标。对于给定的有向点o,自旋坐标投影建立了一个映射x

→

(α,β)。

[0011][0012]

当网格表面一定范围内的所有顶点都应用公式(1)向有向点o定义的坐标系投影时,得到了点o的自旋图。为三维网格模型中的每一个顶点获取自旋图,就把三维模型转换为一组二维图像,然后在二维图像上提取和量化三维形状特征。自旋图的参数包括自旋图的分辨率、自旋图大小和法向量夹角阈值。自旋图的分辨率指自旋图上一个像素对应实际空间距离,在分辨率一定的情况下,自旋图的大小指顶点周围投影区域的范围大小,随着自旋图尺寸由小变大,自旋图所描述的特征也逐步由局部特征变为全局特征。在创建自旋图过程中,为了限制目标自我遮挡的情况,有向点x和o的法向量夹角不能超过法向量的夹角阈值,本发明中夹角阈值设为π/3。

[0013]

步骤3,提取关键点

[0014]

由于自旋图特征定义在三维模型的每个顶点上,自旋图的数量比较大,不便于特征的量化编码,且顶点距离较近的特征存在较大的信息冗余。因此通过在点云模型中提取少量关键点生成特征描述子。本发明采用区域分布的曲率最大点作为关键点,取点云模型中曲率最大的前n个点为关键顶点,并设置顶点之间最小距离的阈值,最终确定三维模型表面按区域分布的n个曲率最大点。

[0015]

步骤4,特征量化

[0016]

自旋图像素为定义在α-β坐标系上的坐标点,由于α-β是[0,1]-[-1,1]区间上的连续实数,因此以δ为离散步长,将参数空间α-β中的每个坐标点以双线性插值的方式计入bin=(1/δ)

×

(2/δ)的坐标网格,统计每个网格的坐标点数量构成离散的直方图特征。进一步以固定阈值将直方图特征每个bin的数值二值化,将所有关键点的二值编码连接构成整个三维模型的二进制数字编码。

[0017]

步骤5,输出编码

[0018]

在模型点云中提取20个关键点,每个关键点的自旋图特征量化为153位的二进制编码,总共3060位工件模型形状编码。编码头部设置16位识别码,用于识别合法编码。尾部为预留的编码位置,以0填充,用于将来扩充编码。输出编码为长度3600位的二进制数字串,可转换为900个字符的字符串,以二维码为载体存储编码信息。

[0019]

本发明还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序能够被处理器执行以实现本发明所述的由工件三维模型生成工件形状特征编码的方法的步骤。

[0020]

本发明的有益效果:

[0021]

(1)本方法适用范围广泛,可用于各种类型、不同尺寸和材质的工件;

[0022]

(2)使用方便,使用手持式三维扫描仪扫描工件即可自动生成编码;

[0023]

(3)运算速度快,可在几秒内生成编码;

[0024]

(4)特征稳定,同一模型文件生成编码唯一。

附图说明

[0025]

图1为本发明的方法的流程图。

[0026]

图2为点云模型示意图。

[0027]

图3为自旋图原理。

[0028]

图4为编码示意图。

具体实施方式

[0029]

实施例1

[0030]

一种由工件三维模型生成工件形状特征编码的方法,如图1所示,包括以下步骤:

[0031]

步骤1,输入工件点云模型

[0032]

如图2所示,点云用具有三维坐标的点集表示三维模型,点云数据使用深度相机扫描工件获取,本发明采用无接触式的结构光投影三维形状测量技术,由投影仪向待扫描工件投射结构光光栅,使用高清相机拍摄多角度光栅调制图像,通过相位测量轮廓术实现图像像素深度信息的计算。模型文件可输入stl、ply或pcd格式。

[0033]

步骤2,提取点云形状特征

[0034]

提取点云的自旋图特征用于工件形状编码。自旋图是定义在三维模型的每个顶点上,通过描述顶点与邻近数据点之间相对位置关系的一种局部表面描述算子,具有平移和旋转等刚性几何变换不变性。首先对点云模型通过降采样和局部表面法向估计建立三维网格模型,以网格中的每一个顶点和该点的法向量为有向点建立局部坐标系,使得周围的点可以向该坐标系投影,如图3所示。

[0035]

设有向点o对应的顶点为p,点p对应的单位法向量为n,点p的切平面为p,直线l为单位法向量n所在的直线。网格上的其他点x到直线l的距离α以及到平面p的距离β作为该点的两个自旋坐标。对于给定的有向点o,自旋坐标投影建立了一个映射x

→

(α,β),

[0036][0037]

当网格表面一定范围内的所有顶点都应用公式(1)向有向点o定义的坐标系投影时,得到了点o的自旋图。为三维网格模型中的每一个顶点获取自旋图,就把三维模型转换为一组二维图像,然后在二维图像上提取和量化三维形状特征。自旋图的参数包括自旋图的分辨率、自旋图大小和法向量夹角阈值。自旋图的分辨率指自旋图上一个像素对应实际空间距离,在分辨率一定的情况下,自旋图的大小指顶点周围投影区域的范围大小,随着自旋图尺寸由小变大,自旋图所描述的特征也逐步由局部特征变为全局特征。在创建自旋图过程中,为了限制目标自我遮挡的情况,有向点x和o的法向量夹角不能超过法向量的夹角阈值,本发明中夹角阈值设为π/3。

[0038]

步骤3,提取关键点

[0039]

由于自旋图特征定义在三维模型的每个顶点上,自旋图的数量比较大,不便于特征的量化编码,且顶点距离较近的特征存在较大的信息冗余。因此通过在点云模型中提取少量关键点生成特征描述子。本发明采用区域分布的曲率最大点作为关键点,取点云模型中曲率最大的前n个点为关键顶点,并设置顶点之间最小距离的阈值,最终确定三维模型表面按区域分布的n个曲率最大点。

[0040]

步骤4,特征量化

[0041]

自旋图像素为定义在α-β坐标系上的坐标点,由于α-β是[0,1]-[-1,1]区间上的连

续实数,因此以δ为离散步长,将参数空间α-β中的每个坐标点以双线性插值的方式计入bin=(1/δ)

×

(2/δ)的坐标网格,统计每个网格的坐标点数量构成离散的直方图特征。进一步以固定阈值将直方图特征每个bin的数值二值化,将所有关键点的二值编码连接构成整个三维模型的二进制数字编码。

[0042]

步骤5,输出编码

[0043]

在模型点云中提取20个关键点,每个关键点的自旋图特征量化为153位的二进制编码,总共3060位工件模型形状编码。如图4所示,编码头部设置16位识别码,用于识别合法编码,尾部为预留的编码位置,以0填充,用于将来扩充编码。输出编码为长度3600位的二进制数字串,可转换为900个字符的字符串,以二维码为载体存储编码信息。

[0044]

实施例2

[0045]

在步骤1中,输入点云模型采用其他类型深度相机获取。

[0046]

实施例3

[0047]

在步骤5中,输出表示工件三维形状特征采用二维码表示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1