一种云制造任务与机加工制造服务的匹配方法与流程

1.本发明属于云制造服务优化配置领域,具体涉及一种云制造任务与机加工制造服务的匹配方法。

背景技术:

2.随着社会生产力的迅猛发展,用户对装备产品的需求趋向个性化、动态化与定制化。在此背景下,以刚性生产线为主的制造模式已经难以快速响应用户的个性化需求;因此,在云制造环境下,平台端依据用户提交的制造任务,基于任务的特征与要求,快速为其匹配到合适且优质的机加工制造服务。

3.中国发明专利申请号cn201710763293.2,名称“一种云制造环境下的供需智能匹配方法”,该匹配方法在服务资源信息库中,利用关键字匹配规则进行用户需求与服务资源的初始匹配,获得服务资源初选集;在初选集中,建立基于关系推理规则进行需求和服务资源的功能信息匹配,获得服务资源预选集;在预选集中,利用模糊综合评判法进行服务需求和服务资源的评价信息匹配,从而获得最优的服务资源。该匹配方法通过对服务资源的基本信息、功能信息、评价信息进行分析,为服务需求方从海量服务资源中匹配出最优者。但该匹配方法存在着由于服务资源的评价信息与功能信息分析不全面而导致供需匹配精度差的问题。

技术实现要素:

4.针对于上述现有技术的不足,本发明的目的在于提供一种云制造任务与机加工制造服务的匹配方法,以解决现有技术中海量云化制造资源与制造需求之间匹配精度差的问题。

5.为达到上述目的,本发明采用的技术方案如下:

6.本发明的一种云制造任务与机加工制造服务的匹配方法,步骤如下:

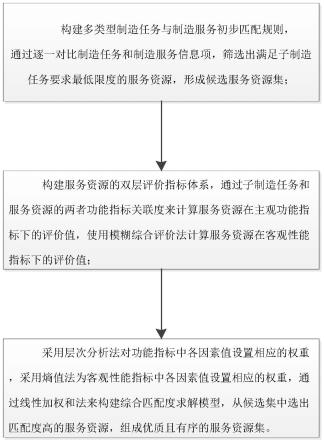

7.1)构建多类型制造任务与制造服务初步匹配规则,通过逐一对比制造任务和制造服务信息项,筛选出满足子制造任务要求最低限度的服务资源,形成候选服务资源集;

8.2)构建服务资源的双层评价指标体系,通过子制造任务和服务资源的功能指标关联度来计算服务资源在主观功能指标下的评价值,使用模糊综合评价法计算服务资源在客观性能指标下的评价值;由主观功能指标、客观性能指标因素共同决定服务资源的综合评价值;

9.3)采用层次分析法对主观功能指标中各因素值设置相应的权重,采用熵值法对客观性能指标中各因素值设置相应的权重,通过线性加权和法来构建综合匹配度求解模型,从候选服务资源集中选出匹配度高的服务资源,组成优质且有序的服务资源集。

10.进一步地,所述制造任务的信息项包括:任务粒度、任务对象、所需材料、期望价格、生产节拍要求、加工尺寸要求、加工精度要求及表面粗糙度要求。

11.进一步地,所述制造服务的信息项包括:服务粒子、服务对象、可用材料、服务价

格、生产周期、可达加工尺寸、可达加工精度及可达表面粗糙度。

12.进一步地,所述多类型制造任务与制造服务初步匹配规则具体为:

13.任务粒度与服务粒度一致;任务对象需要包含在服务对象中;任务所需材料需要包含在可用材料中;制造任务的期望价格区间与制造资源的服务价格区间需要有重叠部分;制造任务的加工尺寸要求需要包含在制造资源的可达加工尺寸区间中;制造任务的加工精度要求需要包含在制造资源的可达加工精度区间中;制造任务对零件表面粗糙度要求需要包含在制造资源的可达表面粗糙度区间中。

14.进一步地,所述制造任务的生产节拍要求需要进行间接计算;生产节拍是一种目标时间,反映服务资源生产单个零件或组件任务所期望的时间,其取值取决于子制造任务中的零组件数量、交付时间,以及服务资源中的服务工时、状态信息,计算公式如下所示:

[0015][0016]

其中,ptakt表示生产节拍,单位为分钟每件(min/pc);srtime表示服务资源的服务工时,单位为分钟每天(min/d);startime表示服务资源开始加工时间,delitime表示产品交付的时间;pnums表示产品的数量,单位为件。

[0017]

进一步地,所述子制造任务中的零组件数量是其元任务零组件数量的集合,子制造任务中的交付时间是其元任务交付时间的集合;制造任务的生产节拍以模糊区间的形式进行描述,其计算方法如下式所示:

[0018][0019]

其中,stpnums为零组件数量;delitimes为子制造任务的交付时间;sum(stpnums)表示所有元任务的零组件数量之和;min(delitimes)表示子制造任务中最小交付时间,max(delitimes)表示子制造任务中最大交付时间;可知,制造任务的生产节拍区间范围为最小和最大生产节拍。

[0020]

进一步地,子制造任务中的期望价格是其元任务期望价格的集合,元任务的期望价格是区间值,取值范围为最小与最大期望价格;期望价格与服务价格的匹配原则是:服务价格与子制造任务中任一元任务的期望价格的交集不为空;子制造任务的期望价格计算方法如下式:

[0021]

expectprice=[min(stexprices

left

),min(stexprices

right

)]

ꢀꢀꢀ

(3)

[0022]

其中,stexprices为子制造任务的期望价格;stexprices

left

与stexprices

right

分别表示子制造任务中所有元任务期望价格的最小值集合与最大值集合;因此,min(srexprices

left

)是所有元任务期望价格最小值集合中的最小值,min(stexprices

right

)是所有元任务期望价格最大值集合中的最小值。

[0023]

进一步地,所述构建服务资源的双层评价指标体系具体包括:

[0024]

设置评价指标集为u={u1,u2},其中,u1表示评价指标体系的第一层,即功能指标,反映服务资源的服务能力,即服务资源中服务信息五元组;服务能力由资源提供方自行设置,属于主观功能指标;u2表示评价指标体系的第二层,即性能指标,也就是为服务资源中的服务质量信息,属于客观性评能指标;主观功能指标与客观性能指标共同构成了服务资源的双层评价指标体系。

[0025]

进一步地,所述服务信息五元组分别为服务对象、可用材料、生产周期、服务价格以及服务能力。

[0026]

进一步地,所述功能指标为u1={smsi,smp,sra},包括加工尺寸范围smsi、可达的最高加工精度smp及最小表面粗糙度sra;u1的指标项对应于子制造任务的加工尺寸需求、加工精度需求、表面粗糙度需求;服务资源的功能指标评价方法如下:

[0027]

以子制造任务的加工需求为参照目标;

[0028]

将每个候选服务资源的功能指标与对应子制造任务的加工需求进行比较,两者对应项的值越接近则说明服务资源在该指标项上越适配该子制造任务;

[0029]

采用灰色关联分析来计算服务资源的功能指标项与制造任务的加工需求项的关联度ε,ε反映服务资源与任务加工需求在功能指标上的指标关联度,将其作为服务资源功能指标的评价值,其计算公式如下所示:

[0030][0031]

式中:表示子制造任务i的候选服务资源集中服务资源j的第k个功能指标的关联度;表示子制造任务i的加工需求信息项k的值;表示候选服务资源集中服务资源j的第k个功能指标的值;表示所有子制造任务与候选服务资源在功能指标对应项上的差值的最小值;表示所有子制造任务与候选服务资源在功能指标对应项上的差值的最大值;ρ表示分辨系数,ρ∈(0,1)。

[0032]

进一步地,所述性能指标u2包括:产品合格率、交付时间、性价比、服务响应速度以及客户评价;u2中各指标项的值随时间动态变化,当服务资源完成某项制造任务后会产生一组新的u2值;在初步匹配阶段,通过期望价格与服务价格间的比较来筛选服务资源;服务价格是预估的区间值,采用性价比作为衡量服务价格是否低廉的评价指标;采用模糊综合评价法计算服务资源在客观性能指标下的评价值,具体包括:

[0033]

21)制定指标集的评价等级划分规则,u2中各指标的评价等级划分规则如下:分为i级、ⅱ级、ⅲ级、ⅳ级四个等级,从左至右指标的评价等级程度逐渐降低;u2中产品合格率、交付时间与服务响应速度通过制造资源的历史服务数据进行评价;

[0034]

22)计算服务资源在u2中各指标的每个评价等级中的隶属度,定义隶属度r的计算公式如下:

[0035][0036]

式中:表示候选服务资源集中第j个服务资源在指标k的第q个评价等级下的隶属度;n

(j)

表示第j个服务资源完成的任务次数;表示第j个服务资源在指标k下获得第q个评价的任务次数;

[0037]

23)构建隶属度矩阵,按照式(5)求得各指标隶属度,将其组合为如下所示的隶属度矩阵r:

[0038][0039]

24)归一化指标值,即求解服务资源在某指标下的综合评价值,用归一化向量(1,0.85,0.75,0.6)

t

分别表示评价等级ⅰ级,ⅱ级,ⅲ级,ⅳ级的打分值,则服务资源在每个指标下的综合评价向量a为:

[0040][0041]

由此可知,a为5

×

1的列向量,每个向量元素分别对应着性能指标评价集u2中每个性能指标的评价值。

[0042]

进一步地,所述步骤3)具体包括:

[0043]

将指标关联度和评价值组成模型的决策向量x,同时将由层次分析法获取的u1的权重向量wk以及由熵值法获取的u2的权重向量w

′k作为模型的权重系数向量w;

[0044]

其中,基于层次分析法的功能指标权重值求解体系,分为目标层、指标层与方案层;目标层指最终所需的优选服务资源;指标层指加工尺寸、加工精度与表面粗糙度;方案层对应着通过匹配规则筛选的候选服务资源;(由于服务资源的地理位置涉及到物流成本,对服务资源与制造任务的匹配结果产生影响)引入服务资源的地理位置系数lo来对综合匹配度求解模型进行优化;制造任务与服务资源的综合匹配度求解模型如下:

[0045][0046]

其中,e

(i,j)

表示子制造任务i与服务资源j的综合匹配度,lo

(i,j)

表示制造任务i与服务资源j间的地理位置系数;将距离任务发布者最近的服务资源的地理位置作为基准,此时服务资源的lo为1,其它服务资源的lo等于其位置距离与基准位置距离的比值;

[0047]

遍历所有子制造任务,计算子制造任务与候选服务资源间的综合匹配度,并根据匹配度的大小对其进行排序,获取每个子任务的有序优选服务资源。

[0048]

本发明的有益效果:

[0049]

1、本发明基于制造任务的信息项,使用匹配规则实现海量制造服务的初步淘汰与选择,有效地提高服务资源优选的匹配速度,并可应用于求解海量平台制造服务匹配问题。

[0050]

2、本发明利用主观功能指标与客观性能指标对候选服务资源进行综合评价,全面且客观的完成了对制造任务与制造服务的匹配度求解。

附图说明

[0051]

图1为本发明方法的原理图。

具体实施方式

[0052]

为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

[0053]

参照图1所示,本发明的一种云制造任务与机加工制造服务的匹配方法,步骤如下:

[0054]

构建多类型制造任务与制造服务初步匹配规则,通过逐一对比制造任务和制造服务信息项,筛选出满足子制造任务要求最低限度的服务资源,形成候选服务资源集;

[0055]

其中,所述制造任务的信息项包括:任务粒度、任务对象、所需材料、期望价格、生产节拍要求、加工尺寸要求、加工精度要求及表面粗糙度要求。

[0056]

其中,所述制造服务的信息项包括:服务粒子、服务对象、可用材料、服务价格、生产周期、可达加工尺寸、可达加工精度及可达表面粗糙度。

[0057]

其中,所述多类型制造任务与制造服务初步匹配规则具体为:

[0058]

任务粒度与服务粒度一致;任务对象需要包含在服务对象中;任务所需材料需要包含在可用材料中;制造任务的期望价格区间与制造资源的服务价格区间需要有重叠部分;制造任务的加工尺寸要求需要包含在制造资源的可达加工尺寸区间中;制造任务的加工精度要求需要包含在制造资源的可达加工精度区间中;制造任务对零件表面粗糙度要求需要包含在制造资源的可达表面粗糙度区间中。

[0059]

其中,所述制造任务的生产节拍要求需要进行间接计算;生产节拍是一种目标时间,反映服务资源生产单个零件或组件任务所期望的时间,其取值取决于子制造任务中的零组件数量、交付时间,以及服务资源中的服务工时、状态信息,计算公式如下所示:

[0060][0061]

其中,ptakt表示生产节拍,单位为分钟每件(min/pc);srtime表示服务资源的服务工时,单位为分钟每天(min/d);startime表示服务资源开始加工时间,delitime表示产品交付的时间;pnums表示产品的数量,单位为件。

[0062]

其中,所述子制造任务中的零组件数量是其元任务零组件数量的集合,子制造任务中的交付时间是其元任务交付时间的集合;制造任务的生产节拍以模糊区间的形式进行描述,其计算方法如下式所示:

[0063][0064]

其中,stpnums为零组件数量;delitimes为子制造任务的交付时间;sum(stpnums)表示所有元任务的零组件数量之和;min(delitimes)表示子制造任务中最小交付时间,max(delitimes)表示子制造任务中最大交付时间;可知,制造任务的生产节拍区间范围为最小和最大生产节拍。

[0065]

其中,子制造任务中的期望价格是其元任务期望价格的集合,元任务的期望价格是区间值,取值范围为最小与最大期望价格;期望价格与服务价格的匹配原则是:服务价格与子制造任务中任一元任务的期望价格的交集不为空;子制造任务的期望价格计算方法如下式:

[0066]

expectprice=[min(stexprices

left

),min(stexprices

right

)]

ꢀꢀꢀꢀ

(3)

[0067]

其中,stexprices为子制造任务的期望价格;stexprices

left

与stexprices

right

分别表示子制造任务中所有元任务期望价格的最小值集合与最大值集合;因此,min(stexprices

left

)是所有元任务期望价格最小值集合中的最小值,min(stexprices

right

)是所有元任务期望价格最大值集合中的最小值。

[0068]

构建服务资源的双层评价指标体系,通过子制造任务和服务资源的功能指标关联度来计算服务资源在主观功能指标下的评价值,使用模糊综合评价法计算服务资源在客观性能指标下的评价值;由主观功能指标、客观性能指标因素共同决定服务资源的综合评价值;

[0069]

其中,所述构建服务资源的双层评价指标体系具体包括:

[0070]

设置评价指标集为u={u1,u2},其中,u1表示评价指标体系的第一层,即功能指标,反映服务资源的服务能力,即服务资源中服务信息五元组;服务能力由资源提供方自行设置,属于主观功能指标;u2表示评价指标体系的第二层,即性能指标,也就是为服务资源中的服务质量信息,属于客观性评能指标;主观功能指标与客观性能指标共同构成了服务资源的双层评价指标体系。

[0071]

其中,所述服务信息五元组分别为服务对象、可用材料、生产周期、服务价格以及服务能力。

[0072]

其中,所述功能指标为u1={smsi,smp,sra},包括加工尺寸范围smsi、可达的最高加工精度smp及最小表面粗糙度sra;u1的指标项对应于子制造任务的加工尺寸需求、加工精度需求、表面粗糙度需求;服务资源的功能指标评价方法如下:

[0073]

以子制造任务的加工需求为参照目标;

[0074]

将每个候选服务资源的功能指标与对应子制造任务的加工需求进行比较,两者对应项的值越接近则说明服务资源在该指标项上越适配该子制造任务;

[0075]

采用灰色关联分析来计算服务资源的功能指标项与制造任务的加工需求项的关联度ε,ε反映服务资源与任务加工需求在功能指标上的指标关联度,将其作为服务资源功能指标的评价值,其计算公式如下所示:

[0076][0077]

式中:表示子制造任务i的候选服务资源集中服务资源j的第k个功能指标的关联度;表示子制造任务i的加工需求信息项k的值;表示候选服务资源集中服务资源j的第k个功能指标的值;表示所有子制造任务与候选服务资源在功能指标对应项上的差值的最小值;表示所有子制造任务与候选服务资源在功能指标对应项上的差值的最大值;ρ表示分辨系数,ρ∈(0,1)。

[0078]

其中,所述性能指标u2包括:产品合格率、交付时间、性价比、服务响应速度以及客户评价;u2中各指标项的值随时间动态变化,当服务资源完成某项制造任务后会产生一组新的u2值;在初步匹配阶段,通过期望价格与服务价格间的比较来筛选服务资源;服务价格是预估的区间值,采用性价比作为衡量服务价格是否低廉的评价指标;采用模糊综合评价法计算服务资源在客观性能指标下的评价值,具体包括:

[0079]

21)制定指标集的评价等级划分规则,u2中各指标的评价等级划分规则如下:分为i级、ⅱ级、ⅲ级、ⅳ级四个等级,从左至右指标的评价等级程度逐渐降低;u2中产品合格率、交付时间与服务响应速度通过制造资源的历史服务数据进行评价;

[0080]

其中,性价比与客户评价的评价为打分制;具体来说,根据服务资源的产品合格率分为四个等级:90%、85%、75%、60%。根据服务资源的交付时间分为四个等级:提前1天、准时、延期7天、延期15天。根据服务资源的响应时间分为四个等级:当天响应、1天后响应、2天后响应、3天后响应。u2中各指标的评价等级划分规则如下表1所示,

[0081]

表1

[0082][0083]

22)计算服务资源在u2中各指标的每个评价等级中的隶属度,定义隶属度r的计算公式如下:

[0084][0085]

式中:表示候选服务资源集中第j个服务资源在指标k的第q个评价等级下的隶属度;n

(j)

表示第j个服务资源完成的任务次数;表示第j个服务资源在指标k下获得第q个评价的任务次数;

[0086]

23)构建隶属度矩阵,按照式(5)求得各指标隶属度,将其组合为如下所示的隶属度矩阵r:

[0087][0088]

24)归一化指标值,即求解服务资源在某指标下的综合评价值,用归一化向量(1,0.85,0.75,0.6)

t

分别表示评价等级ⅰ级,ⅱ级,ⅲ级,ⅳ级的打分值,则服务资源在每个指标下的综合评价向量a为:

[0089][0090]

由此可知,a为5

×

1的列向量,每个向量元素分别对应着性能指标评价集u2中每个性能指标的评价值。

[0091]

采用层次分析法对主观功能指标中各因素值设置相应的权重,采用熵值法对客观性能指标中各因素值设置相应的权重,通过线性加权和法来构建综合匹配度求解模型,从候选服务资源集中选出匹配度高的服务资源,组成优质且有序的服务资源集;

[0092]

将指标关联度和评价值组成模型的决策向量x,同时将由层次分析法获取

的u1的权重向量wk以及由熵值法获取的u2的权重向量w

′k作为模型的权重系数向量w;

[0093]

其中,基于层次分析法的功能指标权重值求解体系,分为目标层、指标层与方案层;目标层指最终所需的优选服务资源;指标层指加工尺寸、加工精度与表面粗糙度;方案层对应着通过匹配规则筛选的候选服务资源;(由于服务资源的地理位置涉及到物流成本,对服务资源与制造任务的匹配结果产生影响)引入服务资源的地理位置系数lo来对综合匹配度求解模型进行优化;制造任务与服务资源的综合匹配度求解模型如下:

[0094][0095]

其中,e

(i,j)

表示子制造任务i与服务资源j的综合匹配度,lo

(i,j)

表示制造任务i与服务资源j间的地理位置系数;将距离任务发布者最近的服务资源的地理位置作为基准,此时服务资源的lo为1,其它服务资源的lo等于其位置距离与基准位置距离的比值;

[0096]

遍历所有子制造任务,计算子制造任务与候选服务资源间的综合匹配度,并根据匹配度的大小对其进行排序,获取每个子任务的有序优选服务资源。

[0097]

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1