电动汽车的全生命周期碳排放建模方法、追踪方法及系统与流程

1.本发明涉及能源排放技术领域,具体讲涉及电动汽车的全生命周期碳排放建模方法、追踪方法及系统。

背景技术:

2.随着时代与社会发展,人类对大自然的索取力度越来越大,自然资源日趋紧张,臭氧层破坏、全球变暖等环境问题日益严峻,环境保护的观念越发深入人心。在这新时代背景下,绿色经济已逐渐成为社会发展的主旋律,社会各界开始将目光聚焦于新能源电动汽车。新能源汽车行业的兴起推动产业革新,推动传统燃油汽车的替代,从终端减少化石能源的消耗;从源头减少污染排放,推动水电、风电、光伏、核电等清洁能源发展,提高非化石能源消费比重。以新能源电力汽车替代燃油汽车是“以电代煤、以电代油、电从远方来“的能源消费新模式,是能源消费革命的基本方向,对推动能源绿色低碳转型、保护生态环境、提高经济社会发展效率效益意义重大。

3.新能源电动汽车能否顺应时代发展,进一步扩大其在节能减排上的优势,需要建立碳足迹分析模型,从环境影响层面深入探讨。碳足迹分析,从新能源电动汽车的全生命周期出发,从原材料获取、生产加工、使用与维修以及回收处置的整个“生命”过程,测算其直接或间接产生的温室气体排放量。通过对新能源电动汽车生命周期碳足迹考察,对新能源电动汽车的减排程度有基础情况了解,为“双碳”目标的实现提供具体可靠的数据参考。

4.目前多个行业的碳足迹核算方法,但尚未实现对新能源汽车全产业链的覆盖。新能源电动汽车碳足迹认证体系仍不够完善,企业产品低碳认证积极性有待进一步提高。基于全生命周期评价建立新能源电动汽车系统的碳足迹建模分析方法,全局指导新能源电动汽车产业低碳发展,助力“双碳”目标的实现。

技术实现要素:

5.为解决目前尚未实现对新能源汽车全产业链的覆盖,新能源电动汽车碳足迹认证体系仍不够完善,企业产品低碳认证积极性有待进一步提高的问题,本发明提供了电动汽车的全生命周期碳排放建模方法,包括:

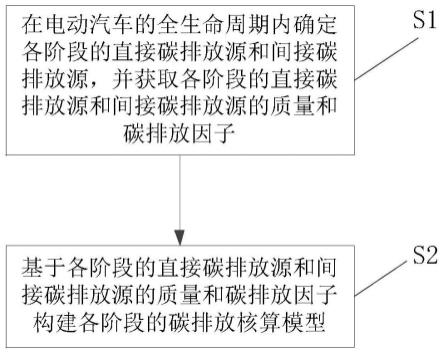

6.在电动汽车的全生命周期内确定各阶段的直接碳排放源和间接碳排放源,并获取各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子;

7.基于各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子构建各阶段的碳排放核算模型;

8.其中,所述生命周期中各阶段包括:原材料获取阶段、汽车生产阶段、汽车使用与维修阶段以及回收处置阶段。

9.可选的,所述在电动汽车的全生命周期内确定各阶段的直接碳排放源和间接碳排放源,包括:

10.将所述原材料获取阶段中原材料生产过程中直接产生的碳排放作为直接碳排放

源;

11.将所述原材料获取阶段中提取过程中产生的碳排放作为间接碳排放源;

12.将所述汽车生产阶段中车辆主体、电池、流体生产过程中的直接碳排放作为直接碳排放源;

13.将所述汽车生产阶段中材料生产加工后运输配送过程中的碳排放作为间接碳排放源;

14.将所述汽车使用与维修阶段中汽车运行时电力消耗的碳排放和汽车运行时物料消耗的碳排放作为直接碳排放源;

15.将所述汽车使用与维修阶段中汽车维修时更换零件所产生的碳排放作为间接碳排放源;

16.将所述回收处置阶段中汽车处置过程中产生的碳排放作为直接碳排放源,将汽车回收过程产生的碳排放作为间接碳排放源。

17.可选的,所述基于各阶段的直接碳排放源的碳排放因子和间接碳排放源的碳排放因子构建各阶段的碳排放核算模型,包括:

18.由原材料获取阶段的直接碳排放源的质量、碳排放因子、电池生产的碳排放量,结合所述原材料获取阶段的间接碳排放源产生的碳排放量构建所述原材料获取阶段的碳排放核算模型;

19.由所述汽车生产阶段的间接碳排放源的碳排放因子和运输路程确定所述汽车生产阶段的间接碳排放量,并由所述汽车生产阶段的整车装配过程产生的碳排放量之和确定汽车生产阶段的直接碳排放量共同构建汽车生产阶段的碳排放核算模型;

20.由汽车使用与维修阶段的直接碳排放因子结合汽车使用时消耗物料的质量得到所述汽车使用与维修阶段的直接碳排放量,并由汽车维修阶段的间接碳排放因子结合更换零件消耗零件的质量确定所述汽车使用与维修阶段的间接碳排放量共同构建所述汽车使用与维修阶段的碳排放核算模型;

21.由汽车处置过程的直接碳排放因子结合处置车辆质量确定汽车报废处置阶段的直接碳排放量,并由报废回收过程的间接碳排放因子结合回收零件质量以及所述回收零件的可回收性确定的汽车报废处置阶段的间接碳排放量共同构建汽车处置过程的碳排放核算模型;

22.其中,所述整车装配过程包括材料处理、冲压、焊接、涂装、总装、动力总房。

23.可选的,所述由原材料获取阶段的直接碳排放源的质量、碳排放因子、电池生产的碳排放量,结合所述原材料获取阶段的间接碳排放源产生的碳排放量构建所述原材料获取阶段的碳排放核算模型,包括:

24.由原材料获取阶段的车辆主体质量和流体质量,分别乘以各自的碳排放因子,得到车辆主体生产的碳排放量和流体生产过程的碳排放量;

25.由原材料获取阶段的启动电池生产和动力电池生产产生的碳排放量之和构成电池生产的碳排放量;

26.由所述车辆主体生产的碳排放量、流体生产过程的碳排放量和电池生产的碳排放量之和作为原材料获取阶段的直接碳排放量;

27.由原材料获取阶段的提取资源过程中机械工具的电力和燃料的消耗作为原材料

获取阶段的间接碳排放量;

28.由所述原材料获取阶段的直接碳排放量和间接碳排放量之和构建原材料获取阶段的碳排放核算模型。

29.可选的,所述原材料获取阶段的碳排放核算模型如下式所示:

30.e1=e

1a

+e

1b

+e

1c

+e

1o

31.式中,e1为在汽车的原材料获取阶段碳排放量,e

1a

为车辆主体生产产生的碳排放量,e

1o

为大自然中提取资源过程中机械工具的电力和燃料的消耗产生的碳排放量,e

1b

为电池生产产生的碳排放量,e

1c

为生产流体产生的碳排放量。

32.可选的,所述汽车生产阶段的直接碳排放量按下式计算:

33.e

2b

=e

材料处理

+e

冲压

+e

焊接

+e

涂装

+e

总装

+e

动力站房

+e

其它

34.式中,e

2b

为新能源电动汽车的整车装配过程中产生的碳排放量,e

材料处理

为新能源电动汽车材料处理过程中产生的碳排放量,e

冲压

为新能源电动汽车冲压过程中产生的碳排放量,e

焊接

为新能源电动汽车焊接过程中产生的碳排放量,e

涂装

为新能源电动汽车涂装过程中产生的碳排放量,e

总装

为新能源电动汽车总装过程中产生的碳排放量,e

动力站房

为新能源电动汽车动力站房过程中产生的碳排放量,e

其它

为新能源电动汽车其他过程中产生的碳排放量。

35.可选的,所述汽车使用与维修阶段的直接碳排放量按下式计算:

36.e

3a

=ad

电力

×

ef

电力

+∑i(m

物料,i

×

ef

物料,i

)

37.式中,e

3a

为汽车使用阶段的碳排放总量,m

物料,i

为消耗第i种物料的质量,ef

电力

和ef

物料,i

分别表示相应电能消耗和第i种物料的碳排放因子,ad

电力

为汽车行驶过程中的电能消耗总量。

38.可选的,所述汽车使用与维修阶段的间接碳排放量按下式计算:

39.e

3b

=∑j(m

零件j

×

ef

零件j

)

40.式中,e

3b

为汽车维修阶段的碳排放量;m

零件j

为车辆更换零件消耗第j种零件的质量;ef

零件j

为第j种零件的碳排放因子。

41.可选的,所述汽车报废处置阶段的间接碳排放量按下式计算:

[0042][0043]

式中,e

4b

为汽车报废处置阶段的间接碳排放量,mi为第1种材料的零件质量,φ为对应材料的可回收性,ef

材料j

为第j种材料的碳排放因子。

[0044]

再一方面本发明还提供了电动汽车的全生命周期碳排放建模系统,包括:

[0045]

参数处理模块,用于在电动汽车的全生命周期内确定各阶段的直接碳排放源和间接碳排放源;

[0046]

参数获取模块,用于获取各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子;

[0047]

模型构建模块,用于基于各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子构建各阶段的碳排放核算模型;

[0048]

其中,所述生命周期中各阶段包括:原材料获取阶段、汽车生产阶段、汽车使用与维修阶段以及回收处置阶段。

[0049]

可选的,所述参数处理模块具体用于:

[0050]

将所述原材料获取阶段中原材料生产过程中直接产生的碳排放作为直接碳排放源;

[0051]

将所述原材料获取阶段中提取过程中产生的碳排放作为间接碳排放源;

[0052]

将所述汽车生产阶段中车辆主体、电池、流体生产过程中的直接碳排放作为直接碳排放源;

[0053]

将所述汽车生产阶段中材料生产加工后运输配送过程中的碳排放作为间接碳排放源;

[0054]

将所述汽车使用与维修阶段中汽车运行时电力消耗的碳排放和汽车运行时物料消耗的碳排放作为直接碳排放源;

[0055]

将所述汽车使用与维修阶段中汽车维修时更换零件所产生的碳排放作为间接碳排放源;

[0056]

将所述回收处置阶段中汽车处置过程中产生的碳排放作为直接碳排放源,将汽车回收过程产生的碳排放作为间接碳排放源。

[0057]

可选的,所述模型构建模块,包括:

[0058]

原材料模型构建子模块,用于由原材料获取阶段的直接碳排放源的质量、碳排放因子、电池生产的碳排放量,结合所述原材料获取阶段的间接碳排放源产生的碳排放量构建所述原材料获取阶段的碳排放核算模型;

[0059]

生产模型构建子模块,用于由所述汽车生产阶段的间接碳排放源的碳排放因子和运输路程确定所述汽车生产阶段的间接碳排放量,并由所述汽车生产阶段的整车装配过程产生的碳排放量之和确定汽车生产阶段的直接碳排放量共同构建汽车生产阶段的碳排放核算模型;

[0060]

使用维修模型构建子模块,用于由汽车使用与维修阶段的直接碳排放因子结合汽车使用时消耗物料的质量得到所述汽车使用与维修阶段的直接碳排放量,并由汽车维修阶段的间接碳排放因子结合更换零件消耗零件的质量确定所述汽车使用与维修阶段的间接碳排放量共同构建所述汽车使用与维修阶段的碳排放核算模型;

[0061]

处置模型构架子模块,用于由汽车处置过程的直接碳排放因子结合处置车辆质量确定汽车报废处置阶段的直接碳排放量,并由报废回收过程的间接碳排放因子结合回收零件质量以及所述回收零件的可回收性确定的汽车报废处置阶段的间接碳排放量共同构建汽车处置过程的碳排放核算模型;

[0062]

其中,所述整车装配过程包括材料处理、冲压、焊接、涂装、总装、动力总房。

[0063]

再一方面本发明还提供了电动汽车的碳足迹追踪方法,包括:

[0064]

获取电动汽车的相关参数;

[0065]

将所述电动汽车的相关参数带入预先构建的各阶段的碳排放核算模型,得到各阶段的碳排放量;

[0066]

其中,所述各阶段的碳排放核算模型是基于上述所述的电动汽车的全生命周期碳排放建模方法构建的。

[0067]

可选的,所述电动汽车的基本参数包括:车辆主体、电池、流体的质量;

[0068]

电动汽车的运行参数包括:运行中消耗的物料质量、运输路程、提取过程中机械工

具消耗的电力和燃料、整车装配过程中各过程的碳排放量。

[0069]

再一方面本发明还提供了电动汽车的碳足迹追踪系统,包括:

[0070]

获取模块,用于获取电动汽车的相关参数;

[0071]

计算模块,用于将所述电动汽车的相关参数带入预先构建的各阶段的碳排放核算模型,得到各阶段的碳排放量;

[0072]

其中,所述各阶段的碳排放核算模型是基于上述所述的电动汽车的全生命周期碳排放建模方法构建的。

[0073]

再一方面,本技术还提供了一种计算设备,包括:一个或多个处理器;

[0074]

处理器,用于执行一个或多个程序;

[0075]

当所述一个或多个程序被所述一个或多个处理器执行时,实现如上述所述的电动汽车的全生命周期碳排放建模方法或电动汽车的碳足迹追踪方法。

[0076]

再一方面,本技术还提供了一种计算机可读存储介质,其上存有计算机程序,所述计算机程序被执行时,实现如上述所述的电动汽车的全生命周期碳排放建模方法或电动汽车的碳足迹追踪方法。

[0077]

与现有技术相比,本发明的有益效果为:

[0078]

1、本发明提供了电动汽车的全生命周期碳排放建模方法,包括;在电动汽车的全生命周期内确定各阶段的直接碳排放源和间接碳排放源,并获取各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子;基于各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子构建各阶段的碳排放核算模型;其中,所述生命周期中各阶段包括:原材料获取阶段、汽车生产阶段、汽车使用与维修阶段以及回收处置阶段。本发明为电动汽车全生命周期的各个阶段构建碳排放核算模型,可测算电动汽车各阶段的碳排放量,为客观评价电动汽车在减缓气候变化方面的作用,提高清洁能源发电比例。

[0079]

2、本发明提供的电动汽车的碳足迹追踪方法,采用预先构建的各阶段的碳排放核算模型,计算各阶段的碳排放量,可实现追踪电动汽车全生命周期的碳排放量,得到电动汽车各阶段在减缓气候变化方面的作用,提高清洁能源发电比例。

附图说明

[0080]

图1为本发明的电动汽车的全生命周期碳排放建模方法流程图;

[0081]

图2为本发明的电动汽车的碳足迹建模方法步骤框图;

[0082]

图3为本发明涉及的新能源电动汽车全生命周期边界图。

具体实施方式

[0083]

为解决现有电动汽车碳足迹分析领域中存在的不足,本发明的目的在于,提供一种电动汽车的全生命周期碳排放建模方法、追踪方法及系统,结合电动汽车企业生产实际,对电动汽车生产过程碳排放源及其碳排放情况进行了深入分析探讨,建立电动汽车碳足迹计量模型,实现对电动汽车的碳足迹核算,对电动汽车企业正确核算产品碳足迹具有现实意义和实用价值。本实施例中以新能源电动汽车为例对本发明做详细介绍。

[0084]

实施例1:电动汽车的全生命周期碳排放建模方法,如图1所示,包括:

[0085]

s1:在电动汽车的全生命周期内确定各阶段的直接碳排放源和间接碳排放源,并

获取各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子;

[0086]

s2:基于各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子构建各阶段的碳排放核算模型;

[0087]

其中,所述生命周期中各阶段包括:原材料获取阶段、汽车生产阶段、汽车使用与维修阶段以及回收处置阶段。

[0088]

在s1之前还包括:

[0089]

在新能源电动汽车全生命周期内确定碳足迹的系统边界;碳足迹的系统边界,是从原材料获取开始,到汽车报废回收处置为止;

[0090]

在系统边界内将碳足迹划分为原材料获取阶段、汽车生产阶段、汽车使用与维修阶段以及回收处置阶段。

[0091]

s1中在电动汽车的全生命周期内确定各阶段的直接碳排放源和间接碳排放源,具体包括:

[0092]

将所述原材料获取阶段中原材料生产过程中直接产生的碳排放作为直接碳排放源;

[0093]

将所述原材料获取阶段中提取过程中产生的碳排放作为间接碳排放源;

[0094]

将所述汽车生产阶段中车辆主体、电池、流体生产过程中的直接碳排放作为直接碳排放源;

[0095]

将所述汽车生产阶段中材料生产加工后运输配送过程中的碳排放作为间接碳排放源;

[0096]

将所述汽车使用与维修阶段中汽车运行时电力消耗的碳排放和汽车运行时物料消耗的碳排放作为直接碳排放源;

[0097]

将所述汽车使用与维修阶段中汽车维修时更换零件所产生的碳排放作为间接碳排放源;

[0098]

将所述回收处置阶段中汽车处置过程中产生的碳排放作为直接碳排放源,将汽车回收过程产生的碳排放作为间接碳排放源。

[0099]

分别确定各阶段内的直接碳排放源和间接碳排放源的碳排放因子。下面分别对各阶段做详细介绍:

[0100]

原材料获取阶段包括资源的获取过程和原材料的生产过程。原材料生产阶段主要分为车辆主体、电池、流体的生产三个部分,该阶段始于从大自然提取资源,结束于汽车产品进入产品生产设施。车辆主体生产包括传动系统、动力总成系统、底盘、发电机、电机等系统构件。电池生产分为启动电池生产和动力电池生产。流体生产主要包括润滑油、传动液、制动液、挡风玻璃液、动力系统冷却剂、胶粘剂。因此,该过程的直接碳排放源包括:车辆主体、电池、流体等原材料生产过程中直接产生的碳排放,间接碳排放源包括:从大自然中提取资源过程中产生的碳排放。

[0101]

汽车生产阶段包括新能源电动汽车整车装配和配送运输,生产阶段始于汽车原材料、零部件、半成品进入生产场址,结束于汽车成品离开生产工厂。装配过程包括装配和涂装等过程;其中汽车生产阶段的直接碳排放源包括:车辆主体、电池、流体生产过程中的直接碳排放,整车装配过程中的直接碳排放;间接碳排放源包括:材料生产加工后运输配送过程中的碳排放。

[0102]

汽车使用与维修阶段不涉及汽油消耗及尾气排放,因此该阶段的直接碳排放源包括:汽车运行时电力消耗的碳排放和汽车运行时物料消耗的碳排放,该阶段的间接碳排放源为:汽车维修时更换零件所产生的碳排放。

[0103]

汽车回收处置阶段的直接碳排放源包括:汽车处置过程中产生的碳排放以及汽车回收过程产生的碳排放。

[0104]

原材料获取阶段的碳排放因子包括:生产汽车主体所用材料的碳排放因子,生产汽车流体所用材料的碳排放因子。

[0105]

汽车生产过程中的碳排放因子包括:铁路运输机车类型对应的单位路程度量的碳排放因子。

[0106]

汽车使用与维修过程的碳排放因子包括:汽车行驶过程中消耗电能和物料的碳排放因子,汽车维修过程中所更换零件的碳排放因子。

[0107]

汽车处置回收阶段的碳排放因子包括:汽车回收材料的碳排放因子。

[0108]

s2:基于各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子构建各阶段的碳排放核算模型,具体包括:

[0109]

由原材料获取阶段的直接碳排放源的质量、碳排放因子、电池生产的碳排放量,结合所述原材料获取阶段的间接碳排放源产生的碳排放量构建所述原材料获取阶段的碳排放核算模型;

[0110]

由所述汽车生产阶段的间接碳排放源的碳排放因子和运输路程确定所述汽车生产阶段的间接碳排放量,并由所述汽车生产阶段的整车装配过程产生的碳排放量之和确定汽车生产阶段的直接碳排放量共同构建汽车生产阶段的碳排放核算模型;

[0111]

由汽车使用与维修阶段的直接碳排放因子结合汽车使用时消耗物料的质量得到所述汽车使用与维修阶段的直接碳排放量,并由汽车维修阶段的间接碳排放因子结合更换零件消耗零件的质量确定所述汽车使用与维修阶段的间接碳排放量共同构建所述汽车使用与维修阶段的碳排放核算模型;

[0112]

由汽车处置过程的直接碳排放因子结合处置车辆质量确定汽车报废处置阶段的直接碳排放量,并由报废回收过程的间接碳排放因子结合回收零件质量以及所述回收零件的可回收性确定的汽车报废处置阶段的间接碳排放量共同构建汽车处置过程的碳排放核算模型;

[0113]

其中,所述整车装配过程包括材料处理、冲压、焊接、涂装、总装、动力总房。

[0114]

下面利用各阶段直接碳排放源和间接碳排放源的碳排放因子,构建碳排放核算模型,具体包括:

[0115]

在原材料获取阶段,从大自然中提取资源过程中,主要是提取过程中机械工具的电力和燃料的消耗,在该过程中产生的碳排放量记为e

1o

。

[0116]

车辆主体是不包含电池和流体的其他车辆组成,车辆主体生产的碳排放根据车辆主体材料质量构成以及材料生产的碳排放因子,计算如下:

[0117]e1a

=∑j(m

材料j

×

ef

材料j

)

[0118]

式中,e

1a

为车辆主体生产产生的碳排放量;m

材料j

为车辆主体中消耗第j种材料的质量;ef

材料j

为第j种材料的碳排放因子。

[0119]

电池生产的碳排放量包括启动电池生产和动力电池生产两部分产生的碳排放量

之和构成,具体计算方法如下:

[0120]e1b

=e

启动电池

+e

动力电池

[0121]

式中,e

1b

为电池生产产生的碳排放量;e

启动电池

为启动电池生产产生的碳排放量;e

动力电池

为动力电池生产产生的碳排放量。

[0122]

流体主要包括:润滑油、传动液、制动液、挡风玻璃液、动力系统冷却剂、胶粘剂。流体生产过程的碳排放量具体计算方法如下,

[0123]e1c

=∑j(m

流体j

×

ef

流体j

)

[0124]

式中,e

1c

为生产流体产生的碳排放量;m

流体j

为消耗第j种流体的质量,ef

流体j

为第j种流体生产的碳排放因子。

[0125]

因此,在汽车的原材料获取阶段碳排放量计算方法如下:

[0126]

e1=e

1a

+e

1b

+e

1c

+e

1o

[0127]

式中,e1为在汽车的原材料获取阶段碳排放量,e

1a

为车辆主体生产产生的碳排放量,e

1o

为大自然中提取资源过程中机械工具的电力和燃料的消耗产生的碳排放量,e

1b

为电池生产产生的碳排放量,e

1c

为生产流体产生的碳排放量。

[0128]

材料生产加工后的运输配送过程的碳排放影响因子与运输过程使用的交通工具有关,运输配送过程的碳排放量具体计算方法如下:

[0129]e2a

=∑k(sk×

ef

运输工具k,j

)

[0130]

式中,e

2a

为材料生产加工后的运输配送过程的碳排放量;ef

运输工具k,j

为第k种铁路运输机车类型对应的单位路程度量的碳排放因子;sk为第k种机车类型的运输路程。

[0131]

新能源电动汽车的整车装配过程包括:材料处理、冲压、焊接、涂装、总装、动力总房等过程。因此,车辆装配过程的碳排放量计算公式如下:

[0132]e2b

=e

材料处理

+e

冲压

+e

焊接

+e

涂装

+e

总装

+e

动力站房

+e

其它

[0133]

式中,e

2b

为新能源电动汽车的整车装配过程中产生的碳排放量,e

材料处理

为新能源电动汽车材料处理过程中产生的碳排放量,e

冲压

为新能源电动汽车冲压过程中产生的碳排放量,e

焊接

为新能源电动汽车焊接过程中产生的碳排放量,e

涂装

为新能源电动汽车涂装过程中产生的碳排放量,e

总装

为新能源电动汽车总装过程中产生的碳排放量,e

动力站房

为新能源电动汽车动力站房过程中产生的碳排放量,e

其它

为新能源电动汽车其他过程中产生的碳排放量。

[0134]

因此,在汽车的生产阶段碳排放量计算方法如下:

[0135]

e2=e

2a

+e

2b

[0136]

在汽车的使用阶段中,只需获得新能源汽车在行驶过程的电力消耗量以及物料消耗量,通过资源碳排放系数计算出结果:

[0137]e3a

=ad

电力

×

ef

电力

+∑i(m

物料,i

×

ef

物料,i

)

[0138]

其中,e

3a

为汽车使用阶段的碳排放总量,m

物料,i

为消耗第i种物料的质量,e

2a

为汽车使用阶段的碳排放总量,ef

电力

和ef

物料,i

分别表示相应电能消耗和第i种物料的碳排放因子,ad

电力

为汽车行驶过程中的电能消耗总量。

[0139]

在汽车的维修阶段,更换零件的碳足迹计算:

[0140]e3b

=∑j(m

零件j

×

ef

零件j

)

[0141]

其中,e

3b

为汽车维修阶段的碳排放量;m

零件j

为车辆更换零件消耗第j种零件的质量;ef

零件j

为第j种零件的碳排放因子。

[0142]

因此,在汽车使用与维修阶段碳排放量计算方法如下:

[0143]

e3=e

3a

+e

3b

[0144]

其中,e3为汽车使用与维修阶段碳排放量,e

3a

为汽车使用阶段的碳排放总量,e

3b

为汽车维修阶段的碳排放量。

[0145]

车辆处置过程包括:车辆拆解、破碎、电池二次利用或报废拆解等。车辆处置的碳排放因子与处置车辆质量成正比关系,记作e

4a

。

[0146]

报废回收过程包括对车辆破碎后金属材料的回收利用和电池的回收梯级利用或破碎回收金属等过程。具体回收阶段碳排放计算方法如下:

[0147][0148]

式中,e

4b

为回收阶段碳排放量,假设第1种材料的零件质量为m1,对应材料的可回收性为φ,ef

材料,i

为第i种材料的碳排放因子,m1为第i种材料的零件质量,φ为第i种材料的可回收性。

[0149]

因此,在汽车报废处置阶段碳排放量计算方法如下:

[0150]

e4=e

4a

+e

4b

[0151]

式中,e4为回收处置阶段碳排放量,e

4a

为车辆处置产生的碳排放量,e

4b

为回收阶段碳排放量。

[0152]

最后进行碳足迹建模,即新能源电动汽车的全生命周期碳足迹计算公式为:

[0153]

e=e1+e2+e3+e4[0154]

式中,e为新能源电动汽车的全生命周期碳足迹,e1为在汽车的原材料获取阶段碳排放量,e2为在汽车生产阶段碳排放量,e3为汽车使用与维修阶段碳排放量,e4为回收处置阶段碳排放量。

[0155]

本发明是电动汽车的全生命周期碳排放建模方法,电动汽车的全生命周期包括原材料获取、汽车生产、汽车使用与维修以及回收处置四个阶段。碳足迹可以发现产品全生命周期中的温室气体排放热点,测算电动汽车各阶段的碳排放量,跟踪碳流率,定位碳排放关键节点。总体而言,建立电动汽车的碳足迹分析模型,可以客观评价新能源电动汽车在减缓气候变化方面的作用,提高清洁能源发电比例,对电动汽车在不同国家和地区的大规模部署,减少交通中的碳排放,实现碳中和目标具有实际意义。

[0156]

实施例2

[0157]

参照图2,以新能源电动汽车为例,对本发明做详细介绍,本发明提供了电动汽车的全生命周期碳排放建模方法,包括如下步骤:

[0158]

在新能源电动汽车全生命周期内确定碳足迹的系统边界,具体地,选择由某公司生产的某型号新能源电动汽车为研究对象,新能源电动汽车全生命周期是从原材料获取开始,到汽车报废回收处置为止。

[0159]

参照图3,在系统边界内将碳足迹划分为原材料获取阶段、汽车生产阶段、汽车使用与维修阶段以及回收处置阶段。

[0160]

确定各阶段的直接碳排放源和间接碳排放源:

[0161]

原材料获取阶段包括资源获取过程和原材料生产过程;

[0162]

原材料生产阶段主要分为车辆主体、电池、流体的生产三个部分,该阶段始于从大自然中提取资源,结束于汽车产品进入产品生产设施。

[0163]

直接碳排放源包括:车辆主体、电池、流体等原材料生产过程中直接产生的碳排放,间接碳排放源包括:从大自然中提取资源过程中产生的碳排放。

[0164]

汽车生产阶段包括新能源电动汽车整车装配和配送运输,生产阶段始于汽车原材料、零部件、半成品进入生产场址,结束于汽车成品离开生产工厂。

[0165]

其中汽车生产阶段的直接碳排放源包括:车辆主体、电池、流体生产过程中的直接碳排放,整车装配过程中的直接碳排放;间接碳排放源包括:材料生产加工后运输配送过程中的碳排放。

[0166]

汽车使用与维修阶段的直接碳排放源包括:汽车运行时电力消耗的碳排放和汽车运行时物料消耗的碳排放,该阶段的间接碳排放源为:汽车维修时更换零件所产生的碳排放。

[0167]

汽车回收处置阶段的直接碳排放源包括:汽车处置过程中产生的碳排放以及汽车回收过程产生的碳排放。

[0168]

分别确定各阶段内的直接碳排放源和间接碳排放源的碳排放因子。

[0169]

原材料获取阶段的碳排放因子包括:生产汽车主体所用材料的碳排放因子,生产汽车流体所用材料的碳排放因子。

[0170]

汽车生产过程中的碳排放因子包括:铁路运输机车类型对应的单位路程度量的碳排放因子。

[0171]

汽车使用与维修过程的碳排放因子包括:汽车行驶过程中消耗电能和物料的碳排放因子,汽车维修过程中所更换零件的碳排放因子。

[0172]

汽车处置回收阶段的碳排放因子包括:汽车回收材料的碳排放因子。

[0173]

利用各阶段直接碳排放源和间接碳排放源的碳排放因子,构建碳排放核算模型;

[0174]

确定原材料获取阶段,从大自然中提取资源过程中产生的碳排放量e

1o

。

[0175]

确定车辆主体生产的碳排放量,根据车辆主体材料质量构成以及材料生产的碳排放因子,计算如下:

[0176]e1a

=∑j(m

材料j

×

ef

材料j

)

[0177]

式中,e

1a

为车辆主体生产产生的碳排放量;m

材料j

为车辆主体中消耗第j种材料的质量;ef

材料j

为第j种材料的碳排放因子。

[0178]

确定车辆电池生产的碳排放量,包括启动电池生产和动力电池生产两部分产生的碳排放量之和构成,具体计算方法如下:

[0179]e1b

=e

启动电池

+e

动力电池

[0180]

式中,e

1b

为电池生产产生的碳排放量;e

启动电池

为启动电池生产产生的碳排放量;e

动力电池

为动力电池生产产生的碳排放量。

[0181]

确定流体生产过程的碳排放量,具体计算方法如下:

[0182]e1c

=∑j(m

流体j

×

ef

流体j

)

[0183]

式中,e

1c

为生产流体产生的碳排放量;m

流体j

为消耗第j种流体的质量,ef

流体j

为第j种流体生产的碳排放因子。

[0184]

计算汽车原材料获取阶段碳排放量,具体公式如下:

[0185]

e1=e

1a

+e

1b

+e

1c

+e

1o

[0186]

式中,e1为在汽车的原材料获取阶段碳排放量,e

1a

为车辆主体生产产生的碳排放量,e

1o

为大自然中提取资源过程中机械工具的电力和燃料的消耗产生的碳排放量,e

1b

为电池生产产生的碳排放量,e

1c

为生产流体产生的碳排放量。

[0187]

确定材料生产加工后的运输配送过程的碳排放量,碳排放影响因子与运输过程使用的交通工具有关,具体计算方法如下;

[0188]e2a

=∑k(sk×

ef

运输工具k,j

)

[0189]

式中,e

2a

为材料生产加工后的运输配送过程的碳排放量;ef

运输工具k,j

为第k种铁路运输机车类型对应的单位路程度量的碳排放因子;sk为第k种机车类型的运输路程。

[0190]

确定汽车整车装配过程的碳排放量,计算公式如下:

[0191]e2b

=e

材料处理

+e

冲压

+e

焊接

+e

涂装

+e

总装

+e

动力站房

+e

其它

[0192]

式中,e

2b

为新能源电动汽车的整车装配过程中产生的碳排放量,e

材料处理

为新能源电动汽车材料处理过程中产生的碳排放量,e

冲压

为新能源电动汽车冲压过程中产生的碳排放量,e

焊接

为新能源电动汽车焊接过程中产生的碳排放量,e

涂装

为新能源电动汽车涂装过程中产生的碳排放量,e

总装

为新能源电动汽车总装过程中产生的碳排放量,e

动力站房

为新能源电动汽车动力站房过程中产生的碳排放量,e

其它

为新能源电动汽车其他过程中产生的碳排放量。

[0193]

计算汽车生产阶段碳排放量,具体公式如下:

[0194]

e2=e

2a

+e

2b

[0195]

式中,e2为汽车生产阶段碳排放量,e

2a

为材料生产加工后的运输配送过程的碳排放量,e

2b

为新能源电动汽车的整车装配过程中产生的碳排放量。

[0196]

确定汽车使用阶段的碳排放量,计算公式如下:

[0197]e3a

=ad

电力

×

ef

电力

+∑i(m

物料,i

×

ef

物料,i

)

[0198]

式中,e

3a

为汽车使用阶段的碳排放总量,m

物料,i

为消耗第i种物料的质量,ef

电力

和ef

物料,i

分别表示相应电能消耗和第i种物料的碳排放因子,ad

电力

为汽车行驶过程中的电能消耗总量。

[0199]

确定汽车的维修阶段的碳排放量,计算公式如下:

[0200]e3b

=∑j(m

零件j

×

ef

零件j

)

[0201]

式中,e

3b

为汽车维修阶段的碳排放量;m

零件j

为车辆更换零件消耗第j种零件的质量;ef

零件j

为第j种零件的碳排放因子,j为零件的种类编号。

[0202]

计算汽车使用与维修阶段碳排放量,具体公式如下:

[0203]

e3=e

3a

+e

3b

[0204]

式中,e3为汽车使用与维修阶段碳排放量,e

3a

为汽车使用阶段的碳排放总量,e

3b

为汽车维修阶段的碳排放量。

[0205]

确定汽车处置过程的碳排放量e

4a

。

[0206]

确定汽车报废回收过程包括对车辆破碎后金属材料的回收利用和电池的回收梯级利用或破碎回收金属等过程。具体的回收阶段碳排放计算公式如下:

[0207]

[0208]

式中,mi为第i种材料的零件质量,φ为第i种材料的可回收性,假设第1种材料的零件质量为m1,对应材料的可回收性为φ,ef

材料,i

为第i种材料的碳排放因子。

[0209]

计算汽车回收处置阶段碳排放量,具体公式如下:

[0210]

e4=e

4a

+e

4b

[0211]

式中,e4为汽车回收处置阶段碳排放量,e

4a

为汽车处置过程的碳排放量,e

4b

为汽车报废处置阶段的间接碳排放量。

[0212]

最后进行碳足迹建模,即新能源电动汽车的全生命周期碳足迹计算公式为:

[0213]

e=e1+e2+e3+e4[0214]

式中,e为新能源电动汽车的全生命周期碳排放量,e1为在汽车的原材料获取阶段碳排放量,e2为汽车生产阶段碳排放量,e3为汽车使用与维修阶段碳排放量,e4为汽车回收处置阶段碳排放量。

[0215]

不同应用场景下,利用各阶段的碳排放核算模型获得新能源电动汽车的碳足迹。

[0216]

实施例3

[0217]

基于同一发明构思的本发明还提供了电动汽车的全生命周期碳排放建模系统,包括:

[0218]

参数处理模块,用于在电动汽车的全生命周期内确定各阶段的直接碳排放源和间接碳排放源;

[0219]

参数获取模块,用于获取各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子;

[0220]

模型构建模块,用于基于各阶段的直接碳排放源和间接碳排放源的质量和碳排放因子构建各阶段的碳排放核算模型;

[0221]

其中,所述生命周期中各阶段包括:原材料获取阶段、汽车生产阶段、汽车使用与维修阶段以及回收处置阶段。

[0222]

可选的,所述参数处理模块具体用于:

[0223]

将所述原材料获取阶段中原材料生产过程中直接产生的碳排放作为直接碳排放源;

[0224]

将所述原材料获取阶段中提取过程中产生的碳排放作为间接碳排放源;

[0225]

将所述汽车生产阶段中车辆主体、电池、流体生产过程中的直接碳排放作为直接碳排放源;

[0226]

将所述汽车生产阶段中材料生产加工后运输配送过程中的碳排放作为间接碳排放源;

[0227]

将所述汽车使用与维修阶段中汽车运行时电力消耗的碳排放和汽车运行时物料消耗的碳排放作为直接碳排放源;

[0228]

将所述汽车使用与维修阶段中汽车维修时更换零件所产生的碳排放作为间接碳排放源;

[0229]

将所述回收处置阶段中汽车处置过程中产生的碳排放作为直接碳排放源,将汽车回收过程产生的碳排放作为间接碳排放源。

[0230]

可选的,所述模型构建模块,包括:

[0231]

原材料模型构建子模块,用于由原材料获取阶段的直接碳排放源的质量、碳排放

因子、电池生产的碳排放量,结合所述原材料获取阶段的间接碳排放源产生的碳排放量构建所述原材料获取阶段的碳排放核算模型;

[0232]

生产模型构建子模块,用于由所述汽车生产阶段的间接碳排放源的碳排放因子和运输路程确定所述汽车生产阶段的间接碳排放量,并由所述汽车生产阶段的整车装配过程产生的碳排放量之和确定汽车生产阶段的直接碳排放量共同构建汽车生产阶段的碳排放核算模型;

[0233]

使用维修模型构建子模块,用于由汽车使用与维修阶段的直接碳排放因子结合汽车使用时消耗物料的质量得到所述汽车使用与维修阶段的直接碳排放量,并由汽车维修阶段的间接碳排放因子结合更换零件消耗零件的质量确定所述汽车使用与维修阶段的间接碳排放量共同构建所述汽车使用与维修阶段的碳排放核算模型;

[0234]

处置模型构架子模块,用于由汽车处置过程的直接碳排放因子结合处置车辆质量确定汽车报废处置阶段的直接碳排放量,并由报废回收过程的间接碳排放因子结合回收零件质量以及所述回收零件的可回收性确定的汽车报废处置阶段的间接碳排放量共同构建汽车处置过程的碳排放核算模型;

[0235]

其中,所述整车装配过程包括材料处理、冲压、焊接、涂装、总装、动力总房。

[0236]

可选的,所述原材料获取阶段的碳排放核算模型如下式所示:

[0237]

e1=e

1a

+e

1b

+e

1c

+e

1o

[0238]

式中,e1为在汽车的原材料获取阶段碳排放量,e

1a

为车辆主体生产产生的碳排放量,e

1o

为大自然中提取资源过程中机械工具的电力和燃料的消耗产生的碳排放量,e

1b

为电池生产产生的碳排放量,e

1c

为生产流体产生的碳排放量。

[0239]

可选的,所述汽车生产阶段的直接碳排放量按下式计算:

[0240]e2b

=e

材料处理

+e

冲压

+e

焊接

+e

涂装

+e

总装

+e

动力站房

+e

其它

[0241]

式中,e

2b

为新能源电动汽车的整车装配过程中产生的碳排放量,e

材料处理

为新能源电动汽车材料处理过程中产生的碳排放量,e

冲压

为新能源电动汽车冲压过程中产生的碳排放量,e

焊接

为新能源电动汽车焊接过程中产生的碳排放量,e

涂装

为新能源电动汽车涂装过程中产生的碳排放量,e

总装

为新能源电动汽车总装过程中产生的碳排放量,e

动力站房

为新能源电动汽车动力站房过程中产生的碳排放量,e

其它

为新能源电动汽车其他过程中产生的碳排放量。

[0242]

可选的,所述汽车使用与维修阶段的直接碳排放量按下式计算:

[0243]e3a

=ad

电力

×

ef

电力

+∑i(m

物料,i

×

ef

物料,i

)

[0244]

式中,e

3a

为汽车使用阶段的碳排放总量,m

物料,i

为消耗第i种物料的质量,ef

电力

和ef

物料,i

分别表示相应电能消耗和第i种物料的碳排放因子,ad

电力

为汽车行驶过程中的电能消耗总量。

[0245]

可选的,所述汽车使用与维修阶段的间接碳排放量按下式计算:

[0246]e3b

=∑j(m

零件j

×

ef

零件j

)

[0247]

式中,e

3b

为汽车维修阶段的碳排放量;m

零件j

为车辆更换零件消耗第j种零件的质量;ef

零件j

为第j种零件的碳排放因子。

[0248]

可选的,所述汽车报废处置阶段的间接碳排放量按下式计算:

[0249][0250]

式中,e

4b

为汽车报废处置阶段的间接碳排放量,mi为第i种材料的零件质量,φ为第i种材料的可回收性,假设第1种材料的零件质量为m1,对应材料的可回收性为φ,ef

材料i

为第i种材料的碳排放因子。

[0251]

实施例4

[0252]

再一方面本发明还提供了电动汽车的碳足迹追踪方法,包括:

[0253]

获取电动汽车的相关参数;

[0254]

将所述电动汽车的相关参数带入预先构建的各阶段的碳排放核算模型,得到各阶段的碳排放量;

[0255]

其中,所述各阶段的碳排放核算模型是基于上述所述的电动汽车的全生命周期碳排放建模方法构建的。

[0256]

电动汽车的全生命周期碳排放建模方法与实施例1相同,这里不再赘述。

[0257]

可选的,所述电动汽车的相关参数包括:车辆主体、电池、流体的质量;

[0258]

电动汽车的运行参数包括:运行中消耗的物料质量、运输路程、提取过程中机械工具消耗的电力和燃料、整车装配过程中各过程的碳排放量。

[0259]

各阶段的碳排放核算模型的构建是采用实施例1中所述的电动汽车的全生命周期碳排放建模方法,这里不再赘述。

[0260]

实施例5

[0261]

再一方面本发明还提供了电动汽车的碳足迹追踪系统,包括:

[0262]

获取模块,用于获取电动汽车的相关参数;

[0263]

计算模块,用于将所述电动汽车的相关参数带入预先构建的各阶段的碳排放核算模型,得到各阶段的碳排放量;

[0264]

其中,所述各阶段的碳排放核算模型是上述所述的电动汽车的全生命周期碳排放建模方法构建的。

[0265]

电动汽车的全生命周期碳排放建模方法与实施例1相同,这里不再赘述。

[0266]

获取模块具体用于:获取运行中消耗的物料质量、运输路程、提取过程中机械工具消耗的电力和燃料、整车装配过程中各过程的碳排放量。

[0267]

各阶段的碳排放核算模型的构建是采用实施例1中所述的电动汽车的全生命周期碳排放建模方法,这里不再赘述。

[0268]

实施例6

[0269]

基于同一种发明构思,本发明还提供了一种计算机设备,该计算机设备包括处理器以及存储器,所述存储器用于存储计算机程序,所述计算机程序包括程序指令,所述处理器用于执行所述计算机存储介质存储的程序指令。处理器可能是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor、dsp)、专用集成电路(application specificintegrated circuit,asic)、现成可编程门阵列(field-programmable gatearray,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等,其是终端的计算核心以及控制核心,其适于实现一

条或一条以上指令,具体适于加载并执行计算机存储介质内一条或一条以上指令从而实现相应方法流程或相应功能,以实现上述实施例中电动汽车的全生命周期碳排放建模方法或电动汽车的碳足迹追踪方法的步骤。

[0270]

实施例7

[0271]

基于同一种发明构思,本发明还提供了一种存储介质,具体为计算机可读存储介质(memory),所述计算机可读存储介质是计算机设备中的记忆设备,用于存放程序和数据。可以理解的是,此处的计算机可读存储介质既可以包括计算机设备中的内置存储介质,当然也可以包括计算机设备所支持的扩展存储介质。计算机可读存储介质提供存储空间,该存储空间存储了终端的操作系统。并且,在该存储空间中还存放了适于被处理器加载并执行的一条或一条以上的指令,这些指令可以是一个或一个以上的计算机程序(包括程序代码)。需要说明的是,此处的计算机可读存储介质可以是高速ram存储器,也可以是非不稳定的存储器(non-volatile memory),例如至少一个磁盘存储器。可由处理器加载并执行计算机可读存储介质中存放的一条或一条以上指令,以实现上述实施例中电动汽车的全生命周期碳排放建模方法或电动汽车的碳足迹追踪方法的步骤。

[0272]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0273]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0274]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0275]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0276]

以上仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1