变截面钢板弹簧设计方法与流程

1.本发明属于钢板弹簧技术领域,具体地说,尤其涉及一种变截面钢板弹簧设计方法。

背景技术:

2.由于用户对商用车舒适性的要求越来越高,主机厂对钢板弹簧应力、刚度要求精度越来越高,传统的设计方法存在天然误差,无法消除,当前已经难以满足主机厂日渐严苛的要求。

3.当前业内对变截面钢板弹簧进行等应力设计过程中,使其宽度b保持不变,根据等应力要求逐渐改变其厚度值。为了数学描述上更简单,将板簧截面简化为纯矩形,如图6所示。如此设计的钢板弹簧,其等应力段某一截面x处的应力σ

x

、厚度h

x

、宽度b、作用距离l

x

及其作用载荷p的数学关系为σ

x

=6pl

x

/bh

x2

,该关系式正好符合抛物线的数学描述,因此业内又将变截面钢板弹簧称为抛物线钢板弹簧。但实际上,钢板弹簧截面并非图6所示纯矩形,而是根据原材料的不同,分为如图2和图3所示的两种截面。由于忽略圆角的影响,原有设计方法设计的钢板弹簧其刚度、应力与实际生产出来的产品存在较大差异,需要通过反复试验确定一修正系数用以修正设计方案,而这一过程又严重依赖于设计及生产经验,因此造成不同的设计人员、不同的生产厂家其设计方案不同,产品一致性也难以保证,同时难以满足当前主机厂对钢板弹簧刚度精度方面的要求。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供了一种变截面钢板弹簧设计方法,其应用此方法设计的变截面钢板弹簧,其应力值、刚度值与实际产品的应力值、刚度值偏差极小,其精度提高10%以上,最大程度保证了主机厂对钢板弹簧精度的高要求。

5.为了实现上述目的,本发明是采用以下技术方案实现的:

6.一种变截面钢板弹簧设计方法,包括以下步骤:

7.s1:将钢板弹簧的结构分为平直段l0、根部过渡段l

1-l0、等应力段l

2-l1、延伸段l

3-l2、端部过渡段l

4-l3、端部等厚度段l-l4;

8.s2:获取基本参数,包括承受载荷p、板簧宽度b、有效长度l、平直段l0,根据钢板弹簧材料及应用环境,确定等应力段应力σ

x

=σ;

9.s3:计算圆角r

x

和惯性矩i

x

;

10.s4:获取各点厚度的计算公式,并计算原材料厚度(即平直段l0段厚度)和根部过渡段l

1-l0厚度;

11.s5:获取l2、l3、l4及端部厚度h5,延伸段l

3-l2、端部过渡段l

4-l3各点厚度对应的计算公式;

12.s6:获取钢板弹簧各位置处厚度的计算公式;

13.s7:计算板簧刚度。

14.优选地,当钢板弹簧截面为腰形孔形状时,圆角r

x

的计算公式为:

[0015][0016]

惯性矩i

x

的计算公式为:

[0017][0018]

其中,r

x

为截面圆角,h

x

为截面厚度。

[0019]

优选地,根据弯曲应力公式可得,各点厚度的计算公式为:

[0020][0021]

其中,公式(3)是关于h

x

的3次方程,其解不连续,因此将l

x

在0-l范围内间隔一定距离依次计算,其解的集合即为各点的精确厚度;将l

x

=0带入公式(3)中求解,由此计算所得结果根据原材料规格向上圆整即得原材料厚度h0;

[0022]

根据板簧生产设备能力,确定l1,将其带入公式(3)求得此处厚度h1,根部过渡段l

1-l0段内各点厚度的计算公式为:

[0023][0024]

其中,l

x

在[l0,l1]范围内间隔一定距离依次计算即可得到l

1-l0段各点的集合。

[0025]

优选地,根据钢板弹簧生产设备能力,依次获取l2、l3、l4及端部厚度h5,延伸段l

3-l2、端部过渡段l

4-l3各点厚度对应的计算公式为:

[0026][0027][0028]

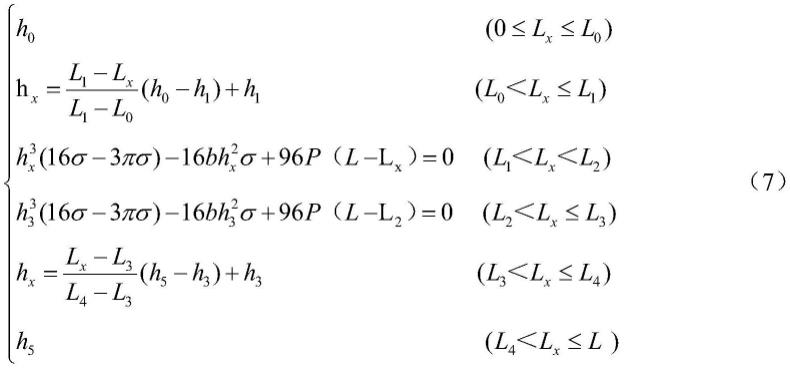

优选地,钢板弹簧各位置处厚度的计算公式为:

[0029][0030]

其中,按照公式(7)间隔一定距离依次计算,即可获得变截面钢板弹簧各位置处的精确厚度;

[0031]

根据材料力学莫氏定理,可求出各段在载荷p作用下的变形量,其计算公式为:

[0032][0033]

总变形δ的计算公式为:

[0034]

δ=δ0+δ1+δ2+δ3+δ4+δ

5 (9)

[0035]

板簧总刚度k的计算公式为:

[0036][0037]

其中,n为等应力段厚度计算过程中的间隔数,m为板簧片数。

[0038]

优选地,当钢板弹簧截面为圆角矩形时,钢板弹簧圆角r

x

的计算公式为:

[0039][0040]

惯性矩i

x

的计算公式为:

[0041][0042]

其中,k为实际测量所得修正系数,r

x

为截面圆角,h

x

为截面厚度,r0为原材料截面圆角,h0为原材料截面厚度。

[0043]

优选地,根据公式粗略估算原材料厚度,结果向上圆整,根据市场上原材料规格确定圆角r0;

[0044]

根据弯曲应力公式可得,等应力段l

2-l1各点厚度的计算公式为:

[0045][0046]

根据板簧生产设备能力,确定l1,将其带入公式(12)求得此处厚度h1,根部过渡段l

1-l0内各点厚度的计算公式为:

[0047][0048]

其中,l

x

在l

0-l1范围内间隔一定距离依次计算即可得到此段各点的集合。

[0049]

优选地,根据钢板弹簧生产设备能力,依次获取l2、l3、l4及端部厚度h5,延伸段l

3-l2、端部过渡段l

4-l3各点厚度对应的计算公式为:

[0050][0051][0052]

优选地,钢板弹簧各位置处厚度的计算公式为:

[0053][0054]

其中,按照公式(17)间隔一定距离依次计算,即可获得变截面钢板弹簧各位置处的精确厚度。

[0055]

优选地,根据材料力学莫氏定理,可求出各段在载荷p作用下的变形量,其计算公式为:

[0056][0057]

总变形δ的计算公式为:

[0058]

δ=δ0+δ1+δ2+δ3+δ4+δ5ꢀꢀꢀ

(18)

[0059]

板簧总刚度k的计算公式为:

[0060][0061]

其中,n为等应力段厚度计算过程中的间隔数,m为板簧片数。

[0062]

与现有技术相比,本发明的有益效果是:

[0063]

1、本发明针对钢板弹簧截面为腰形孔形状和圆角矩形时两种不同截面的板簧原材料,提出了两种更为精确的变截面钢板弹簧设计方法,充分考虑等应力段厚度变化过程中,圆角r

x

的渐变影响,在应力σ

x

、厚度h

x

、宽度b、作用距离l

x

及其作用载荷p的计算公式中引入圆角r

x

,使其计算公式更精确,由此设计的钢板弹簧,其刚度的计算公式较现有的设计方法也更为精确;

[0064]

2、本发明关于变截面钢板弹簧的设计方法,更符合生产实际,应用此方法设计的变截面钢板弹簧,其应力值、刚度值与实际产品的应力值、刚度值偏差极小,其精度提高10%以上,最大程度保证了主机厂对钢板弹簧精度的高要求;

[0065]

3、本专利提出的变截面钢板弹簧设计方法适用于所有的变截面钢板弹簧,只需根据图纸调整相应的参数即可完成精确设计。

附图说明

[0066]

图1为本发明的分段结构示意图;

[0067]

图2为本发明中钢板弹簧截面为腰形孔形状时的结构示意图;

[0068]

图3为本发明中钢板弹簧截面为圆角矩形时的结构示意图;

[0069]

图4为本发明中前段钢板弹簧部分参数的结构示意图;

[0070]

图5为本发明中后段钢板弹簧部分参数的结构示意图;

[0071]

图6为钢板弹簧截面为矩形时的结构示意图。

具体实施方式

[0072]

下面通过具体实施例并结合附图对本发明作进一步说明。

[0073]

实施例1:

[0074]

一种变截面钢板弹簧设计方法,包括以下步骤:

[0075]

s1:在设计钢板弹簧厚度过程中,根据钢板弹簧装车要求及生产工艺,如图1所示,将钢板弹簧的结构分为平直段l0、根部过渡段l

1-l0、等应力段l

2-l1、延伸段l

3-l2、端部过渡段l

4-l3、端部等厚度段l-l4,每一段厚度的数学描述不同;

[0076]

s2:获取基本参数,包括承受载荷p、板簧宽度b、有效长度l、平直段l0,根据钢板弹簧材料及应用环境,确定等应力段应力σ

x

=σ;

[0077]

s3:计算圆角r

x

和惯性矩i

x

;

[0078]

s4:获取各点厚度的计算公式,并计算原材料厚度(即平直段l0段厚度)和根部过渡段l

1-l0厚度;

[0079]

s5:获取l2、l3、l4及端部厚度h5,延伸段l

3-l2、端部过渡段l

4-l3各点厚度对应的计算公式;

[0080]

s6:获取钢板弹簧各位置处厚度的计算公式;

[0081]

s7:计算板簧刚度。

[0082]

实施例2:

[0083]

一种变截面钢板弹簧设计方法,当钢板弹簧截面为腰形孔形状时,如图2所示,步骤s3中,圆角r

x

的计算公式为:

[0084][0085]

步骤s3中,惯性矩i

x

的计算公式为:

[0086][0087]

其中,r

x

为截面圆角,h

x

为截面厚度。

[0088]

根据弯曲应力公式

[0089]

可得,步骤s4中,各点厚度的计算公式为:

[0090][0091]

其中,公式(3)是关于h

x

的3次方程,其解不连续,因此将l

x

在0-l范围内间隔一定距离依次计算,其解的集合即为各点的精确厚度;将l

x

=0带入公式(3)中求解,由此计算所得结果根据原材料规格向上圆整即得原材料厚度h0;

[0092]

根据板簧生产设备能力,确定l1,将其带入公式(3)求得此处厚度h1,根部过渡段l

1-l0段内各点厚度的计算公式为:

[0093][0094]

其中,l

x

在[l0,l1]范围内间隔一定距离依次计算即可得到l

1-l0段各点的集合。

[0095]

根据钢板弹簧生产设备能力,步骤s5中,依次获取l2、l3、l4及端部厚度h5,延伸段l

3-l2、端部过渡段l

4-l3各点厚度对应的计算公式为:

[0096][0097][0098]

步骤s6中,钢板弹簧各位置处厚度的计算公式为:

[0099][0100]

其中,按照公式(7)间隔一定距离依次计算,即可获得变截面钢板弹簧各位置处的

精确厚度;

[0101]

步骤s7中,根据材料力学莫氏定理,可求出各段在载荷p作用下的变形量,其计算公式为:

[0102][0103]

总变形δ的计算公式为:

[0104]

δ=δ0+δ1+δ2+δ3+δ4+δ

5 (9)

[0105]

板簧总刚度k的计算公式为:

[0106][0107]

其中,n为等应力段厚度计算过程中的间隔数,m为板簧片数。其他部分与实施例1相同。

[0108]

实施例3:

[0109]

一种变截面钢板弹簧设计方法,当钢板弹簧截面为圆角矩形时,如图3所示,步骤s3中,钢板弹簧圆角r

x

的计算公式为:

[0110][0111]

惯性矩i

x

的计算公式为:

[0112][0113]

其中,k为实际测量所得修正系数,r

x

为截面圆角,h

x

为截面厚度,r0为原材料截面圆角,h0为原材料截面厚度。

[0114]

根据公式粗略估算原材料厚度,结果向上圆整,根据市场上原材料规格确定圆角r0;

[0115]

步骤s4中,根据弯曲应力公式可得,等应力段l1-l2个点厚度的计算公式为:

[0116][0117]

根据板簧生产设备能力,确定l1,将其带入公式(12)求得此处厚度h1,根部过渡段l

1-l0内各点厚度的计算公式为:

[0118][0119]

其中,l

x

在l

0-l1范围内间隔一定距离依次计算即可得到此段各点的集合。

[0120]

根据钢板弹簧生产设备能力,步骤s5中,依次获取l2、l3、l4及端部厚度h5,延伸段l

3-l2、端部过渡段l

4-l3各点厚度对应的计算公式为:

[0121][0122][0123]

步骤s6中,钢板弹簧各位置处厚度的计算公式为:

[0124][0125]

其中,按照公式(17)间隔一定距离依次计算,即可获得变截面钢板弹簧各位置处的精确厚度。

[0126]

步骤s7中,根据材料力学莫氏定理,可求出各段在载荷p作用下的变形量,其计算公式为:

[0127][0128]

总变形δ的计算公式为:

[0129]

δ=δ0+δ1+δ2+δ3+δ4+δ5ꢀꢀꢀ

(18)

[0130]

板簧总刚度k的计算公式为:

[0131][0132]

其中,n为等应力段厚度计算过程中的间隔数,m为板簧片数。其他部分与实施例1相同。

[0133]

实施例4:

[0134]

如图4所示为某前钢板弹簧部分参数,根据图纸要求,按照实施例2的设计方法进行如下步骤:

[0135]

在步骤s2中,获取基本参数:

[0136]

载荷:p=7962.5n,

[0137]

宽度:b=90mm,

[0138]

平直段:l0=90mm,

[0139]

有效长度:l=925mm,

[0140]

等应力段应力:σ=680mpa。

[0141]

假设板簧原材料厚度不大于30mm,使用截面为腰形孔形状的圆弧料,按照实施例2进行设计,圆角r

x

,惯性矩i

x

、等应力段l

2-l1各点厚度的计算公式满足实施例2中的公式(1)、公式(2)和公式(3);

[0142]

在步骤s4中,将l

x

=0带入公式(3)求得原材料厚度为28.6mm,向上圆整后得到h0=29mm,即原材料厚度为29mm。

[0143]

在步骤s4中,根据板簧生产设备能力,确定l1=130,将其带入公式(3)求得此处厚度h1=26.58mm,根部过渡段l

1-l0内各点厚度如表格1:

[0144]

表格1

[0145]

坐标l

x

/mm0-90100110120130厚度/mm2928.1427.2726.7626.58

[0146]

在步骤s5和s6中,根据板簧生产设备能力,依次确定l2=690mm、l3=720mm、l4=800mm及端部厚度h5=20mm,将各参数带入公式(5)、(6)、(7),得到变截面钢板弹簧厚度(部分)如表格2所示:

[0147]

表格2

[0148][0149]

注:第二片l2之后,厚度均为14mm。

[0150]

在步骤s7中,按照公式(8)、(9)和(10)进行计算,

[0151]

第一片总变形:δ_1=118mm

[0152]

第一片刚度为:

[0153]

第二片总变形:δ_2=120mm

[0154]

第二片刚度为:

[0155]

则此变截面钢板弹簧总刚度为266n/mm。

[0156]

对照图纸要求的板簧刚度,若不符合要求,则改变应力重复步骤s2-步骤s4。

[0157]

实施例5:

[0158]

如图5所示为某后钢板弹簧部分参数,根据图纸要求,按照实施例3的设计方法进行如下步骤:

[0159]

在步骤s2中,获取基本参数:

[0160]

载荷:p=12576.67n,

[0161]

宽度:b=90mm,

[0162]

平直段:l0=140mm,

[0163]

有效长度:l=700mm,

[0164]

等应力段应力:σ=500mpa,

[0165]

使用截面为圆角矩形料,按照实施例3进行设计,圆角r

x

,惯性矩i

x

、等应力段l

2-l1各点厚度的计算公式满足实施例3中的公式(11)、公式(12)和公式(13);

[0166]

在步骤s4中,由公式粗略估算原材料厚度为34.26mm,根据原材料规格,结果向上圆整为35mm,即原材料厚度为35mm,定圆角r0=12mm。

[0167]

在步骤s4中,根据板簧生产设备能力,确定l1=230,将其带入公式(12)求得此处厚度h1=28.34mm,根部过渡段l

1-l0内各点厚度如表格3:

[0168]

表格3

[0169]

坐标l

x

/mm0-140160180200220230厚度/mm3735.0833.1531.2329.3028.34

[0170]

在步骤s5和s6中,根据板簧生产设备能力,依次确定l2=549mm、l3=l4=l=700mm及端部厚度h5=16mm,将各参数带入公式(15)、(16)、(17),计算后得到变截面钢板弹簧厚

度(部分)如表格4所示:

[0171]

表格4

[0172][0173]

在步骤s7中,按照公式(18)、(19)和各段在载荷p作用下的变形量的计算公式进行计算,

[0174]

第一片总变形δ为:δ_1=38.1mm

[0175]

板簧总刚度k为:

[0176]

对照图纸要求的板簧刚度,若不符合要求,则改变应力重复步骤s2-步骤s4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1