一种区分纳米MOSFET器件单粒子瞬态不同电荷收集机制的方法与流程

一种区分纳米mosfet器件单粒子瞬态不同电荷收集机制的方法

技术领域

1.本发明属于半导体器件单粒子效应仿真领域,尤其涉及一种区分纳米mosfet器件单粒子瞬态不同电荷收集机制的方法。

背景技术:

2.随着集成电路进入纳米工艺节点(晶体管特征尺寸小于100nm),单粒子效应已经成为宇航用集成电路所面临最主要的辐射可靠性问题。单粒子瞬态作为最重要的一种单粒子效应,其主要表现为当带电粒子轰击组合逻辑电路中的某一器件敏感位置时,该节点会收集电荷,当收集的电荷量超过临界值时便会产生瞬态脉冲。而随着器件尺寸的减小,单粒子瞬态占单粒子效应的比例逐渐增大。对于mosfet器件单粒子瞬态是由漏端接触收集电荷产生的。目前研究表明,单粒子瞬态漏端接触电荷收集机制主要包括漂移扩散、双极放大和源漏导通等。区分不同电荷收集机制所产生的影响可以有针对性的为器件抗辐射加固提供理论指导。

3.在之前的研究中,对于mosfet器件单粒子瞬态漏端接触电荷收集机制仿真研究只能确定漂移扩散导致的电荷收集,无法区分剩余部分的电荷收集是双极放大还是源漏导通。采用的方法是浮空设置mosfet器件的栅极和源极,从而器件可以近似成为一个简单的二极管器件,对此器件进行重离子辐照仿真得到的单粒子瞬态漏端接触电荷收集量就认为是mosfet器件由漂移扩散机制引起的电荷收集量,然后在完整mosfet器件漏端接触电荷收集量中将其减掉,就能够得到双极放大或源漏导通产生的电荷收集量。这个方法虽然可以大概计算出漂移扩散机制的收集电荷量以及双极放大或源漏导通的收集电荷量,但是存在较多缺点。首先,源极的浮空,不仅影响双极放大和源漏导通,还会影响电荷的漂移扩散,使得计算出的漂移扩散机制收集电荷与实际差距较大;其次,此方法无法区分源漏导通和双极放大机制;最后,此方法是通过两种偏压下电荷收集量区分电荷收集机制,无法给出不同电荷收集机制的物理过程。

技术实现要素:

4.为了克服传统电荷收集机制研究方法计算精度较低、无法区分源漏导通和双极放大机制以及无法给出不同电荷收集机制的物理过程的问题,本发明提出一种能够区分纳米mosfet器件单粒子瞬态不同电荷收集机制的方法,该方法从微观原理上来区分不同电荷收集机制,使得不仅可以更加准确的计算各种电荷收集机制对漏端接触总电荷收集量的贡献,还可以给出漏端接触收集电荷的微观物理过程,可以有针对性的为器件抗单粒子瞬态加固提供理论指导。

5.本发明的技术方案是:

6.一种区分纳米mosfet器件单粒子瞬态不同电荷收集机制的方法,其特殊之处在于,包括以下步骤:

tcad。本发明主要基于sentaurus tcad,但是可以通用于其他tcad软件。

26.进一步地,步骤2中利用sentaurus tcad软件中的sdevice工具对器件模型进行单粒子瞬态仿真,重离子根据需要选择不同位置入射。

27.本发明的有益效果是:

28.本发明通过分析单粒子瞬态产生过程中器件各接触的电流情况、器件沟道内的平均电子浓度和平均空穴浓度,以及器件内部的电荷浓度分布得到纳米mosfet器件电荷收集机制,并计算出不同电荷收集机制对总电荷收集的贡献。相比于传统方法中通过比较不同偏置条件下漏端接触电荷收集情况,来计算不同电荷收集机制对漏端接触总电荷收集的贡献,本发明通过分析器件内部电学参数的变化,从微观原理上来区分不同电荷收集机制,使得不仅可以准确的计算各种电荷收集机制对总电荷收集量的贡献,还可以给出电荷收集的微观物理过程,知道电荷收集的微观过程就可以通过改变器件结构或材料等方法来抑制电荷收集,这样可以为器件抗单粒子瞬态加固提供针对性的理论指导。

附图说明

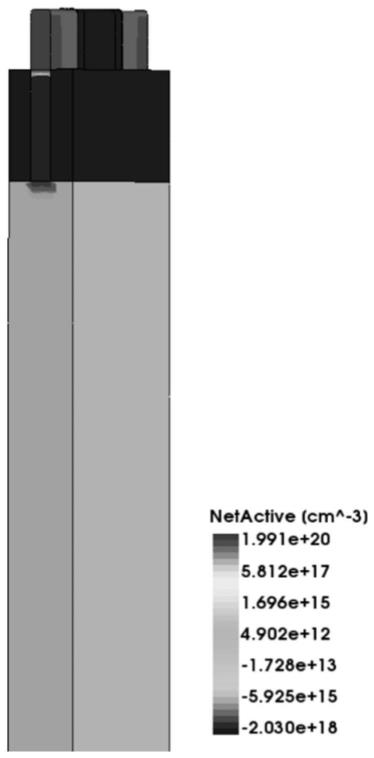

29.图1为实施例中步骤1)的a步骤中建模得到的16nm finfet器件结构模型。

30.图2为实施例中步骤2)仿真得到的源端接触和漏端接触的电子电流和空穴电流瞬态随时间的变化曲线。

31.图3为实施例中步骤2)所展示的1ns时器件有源区的电荷浓度分布。

32.图4为实施例中步骤3)中所展示的器件开态时有源区的电荷浓度分布。

33.图5为实施例中步骤2)获得的沟道区域的平均电子浓度、平均空穴浓度和漏端接触电流随时间的变化曲线。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明,显然所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护的范围。

35.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

36.本发明首先使用tcad软件对纳米mosfet器件进行单粒子瞬态仿真,在仿真中获取器件源端接触、漏端接触和衬底接触的电子电流和空穴电流瞬态;并在仿真过程中调用相应命令,持续记录器件沟道区域的平均电子浓度和平均空穴浓度随时间的变化;同时记录电荷收集过程(单粒子瞬态产生过程)中器件内部电荷浓度分布(包括电子浓度分布和空穴浓度分布)情况。然后利用可视化软件对以上数据进行分析比较,得到器件单粒子瞬态漏端接触电荷收集机制种类,并计算不同电荷收集机制对漏端接触总电荷收集的贡献。相比于传统方法中,通过比较不同偏置条件下漏端接触电荷收集情况,来计算不同电荷收集机制对漏端接触总电荷收集的贡献,本发明从微观原理上来区分不同电荷收集机制,使得不仅可以准确的计算各个电荷收集机制对漏端接触总电荷收集量的贡献,还可以给出电荷收集

的微观物理过程,这样可以有针对性的为器件抗单粒子瞬态加固提供理论指导。

37.具体可包括以下过程:

38.1)器件建模和常规特性校准;

39.a.首先使用tcad软件中的sprocess工具进行工艺建模得到器件模型,并进行网格划分,使其能够达到sdevice模块的仿真要求。其中工艺流程由tcad软件提供,器件参数与实际器件相同。

40.b.然后利用tcad软件中的sdevice工具对器件进行常规电学性能仿真,并与实际器件电学性能或spice仿真得到的相同工艺尺寸器件的电学性能比较,进行器件校准。

41.2)器件单粒子瞬态仿真,获取器件内部相关电学参数;

42.利用sdevice工具进行器件单粒子瞬态仿真,重离子入射位置和入射方向可选,获得器件各个接触的(源端接触、漏端接触和衬底接触)的电子电流和空穴电流瞬态以及漏端接触电流随时间的变化。

43.在仿真命令文件中加入currentplot{指定位置的器件参数}命令来记录器件沟道区域的平均电子浓度、平均空穴浓度随时间的变化。

44.利用plot命令记录电荷收集过程中器件内部电子浓度分布和空穴浓度分布,进而获得电荷收集过程中器件内部电荷浓度分布情况。

45.在瞬态仿真结束后,利用可视化软件sentaurus visual对以上数据进行分析比较。

46.3)单粒子瞬态电荷收集机制分析;

47.根据器件内部电荷守恒,漏端接触电流=-(源端接触电流+衬底接触电流),因此我们可以通过分析源端接触和衬底接触的电荷收集来确定漏端接触电荷收集过程,进而确定单粒子瞬态漏端接触电荷收集机制以及各种电荷收集机制对总电荷收集的贡献。

48.a.首先确定漂移扩散收集电荷部分;

49.由2)得到器件源端接触、漏端接触和衬底接触的电子电流瞬态和空穴电流瞬态,确定漂移扩散收集电荷部分,其中衬底接触电子电流和衬底接触空穴电流主要由漂移扩散收集导致,源端接触空穴电流和正源端接触电子电流是由于漂移扩散收集。

50.b.区分源漏导通和双极放大;

51.比较单粒子瞬态产生过程中器件沟道内电子浓度和器件开态时沟道内电子浓度大小,若单粒子瞬态产生过程中沟道内电子浓度大于等于开态时沟道内电子浓度,则负源端接触电子电流是源漏导通收集;若单粒子瞬态产生过程中沟道内电子浓度远小于开态时沟道内电子浓度,则负源端接触电子电流是双极放大收集。

52.4)根据3)中得到的电荷收集机制,获得不同电荷收集机制的电荷量以及各个电荷收集机制对单粒子瞬态漏端接触总电荷收集量的贡献;

53.将衬底接触电子电流瞬态、衬底接触空穴电流瞬态、源端接触空穴电流瞬态和正源端接触电子电流瞬态相加,然后对时间积分得到单粒子瞬态漂移扩散收集电荷量。

54.将负源端接触电子电流对时间积分得到源漏导通或双极放大收集电荷量。

55.这两部分相加为单粒子瞬态总电荷收集量。

56.基于单粒子瞬态漂移扩散收集电荷量、源漏导通收集电荷量、双极放大收集电荷量分别与单粒子瞬态漏端接触总电荷收集量的比值,获得不同电荷收集机制对单粒子瞬态

漏端接触总电荷收集量的贡献。

57.以下用16nm finfet工艺mosfet器件(16nm finfet器件)单粒子瞬态仿真实例来说明本发明的技术方案。

58.步骤如下:

59.步骤1)16nm finfet器件建模和常规特性校准;

60.a.首先利用synopsys公司的sentaurus tcad软件中的sprocess工具进行工艺建模得到16nm finfet器件模型,并进行网格划分,使其能够达到sdevice模块的仿真要求。其中工艺流程由tcad软件提供,器件参数由台积电16nm finfet工艺库给出;建模得到器件结构模型由图1给出。

61.b.然后利用synopsys公司的sentaurus tcad软件中的sdevice工具对器件进行常规电学性能仿真得到id-vg特性曲线,并与hspice仿真得到的相同工艺尺寸finfet器件id-vg特性曲线比较,进行器件校准。

62.步骤2)16nm finfet器件单粒子瞬态仿真;

63.利用sdevice工具进行器件重离子单粒子瞬态仿真,重离子入射位置为器件有源区中心,重离子特征半径为15nm,let值为5mev

·

cm2/mg。

64.单粒子瞬态仿真可以得到finfet器件源端接触、漏端接触和衬底接触的电子电流和空穴电流瞬态以及漏端接触电流随时间的变化曲线。其结果分别展示在图2和图5,其中衬底接触电子电流和空穴电流为0,所以未在图2中画出。

65.在仿真命令文件中加入

66.currentplot{

67.edensity(average(region=chfin))

68.hdensity(average(region=chfin))}

69.命令,得到单粒子瞬态仿真过程中finfet器件沟道区域的平均电子浓度、平均空穴浓度,其结果显示在图5中。

70.利用plot命令记录单粒子瞬态仿真1ns时finfet器件有源区的电子浓度分布和空穴浓度分布,其结果由图3给出。1ns时finfet器件各个接触的电流基本都处于峰值,此时有源区的电荷浓度分布具有代表性。

71.在瞬态仿真结束后,我们利用可视化软件sentaurus visual对以上数据进行分析比较。

72.步骤3)单粒子瞬态电荷收集机制分析;

73.根据器件内部电荷守恒,漏端接触电流=-(源端接触电流+衬底接触电流),因此我们可以通过分析源端接触和衬底接触的电荷收集来确定漏端接触电荷收集过程,进而确定单粒子瞬态漏端接触电荷收集机制以及各种电荷收集机制对总电荷收集的贡献。

74.a.首先确定漂移扩散收集电荷部分;

75.由步骤2)得到图2所示的器件源端接触和漏端接触的电子电流瞬态和空穴电流瞬态,衬底接触电子电流和衬底接触空穴电流都为零,所以没有画出来。其中只有源端接触空穴电流是漂移扩散收集,而负源端接触电子电流是源漏导通或双极放大收集。

76.b.区分源漏导通和双极放大;

77.由步骤2)得到单粒子瞬态仿真1ns时器件有缘区的电子浓度分布和空穴浓度分

布,我们将图3中沟道内电子浓度和开态时沟道内电子浓度(见图4)比较,可以得到1ns时的沟道内电子浓度为2e19cm-3

左右,略大于器件开启工作状态时的电子浓度,由此确定此时负源端接触电子电流是源漏导通收集。图5为单粒子瞬态产生过程中漏端接触电流和沟道内平均电荷浓度随时间变化的曲线,我们可以看到在漏电流产生过程中,沟道内电子浓度基本保持在1e19 cm-3

以上,与开态时沟道内电子浓度相当,因此在整个单粒子瞬态产生过程中负源端接触电子电流是源漏导通收集。

78.步骤4)根据步骤3)中得到的电荷收集机制,获得不同电荷收集机制的电荷量以及各个电荷收集机制对单粒子瞬态漏端接触总电荷收集量的贡献;

79.源端接触空穴电流是漂移扩散收集,将图2中的源端接触空穴电流瞬态对时间积分可以得到漂移扩散收集电荷约为0.83pc。

80.负源端接触电子电流为源漏导通收集,将图2中的负源端接触电子电流瞬态对时间积分可以得到源漏导通收集电荷约为1.75pc。

81.两者相加得到总收集电荷为2.61pc。

82.因此可以得到,在我们的示例中,沟道产生电荷由源漏导通和漂移扩散收集共同作用,且以源漏导通为主。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1