基于物联网技术的塑料餐具制造过程管控系统的制作方法

本发明属于产品制造过程中的跟踪、溯源、品控,具体涉及基于物联网技术数字化的餐具制造过程管控系统。

背景技术:

1、塑料餐具的制造过程主要包括:原料制备(色粉和注塑粒子按比例的调配)、注塑成型、真空镀膜、包装入库。在根据客户的订单生产时,不同的客户虽然要求有所不同,比如颜色、图案,但在相同品种的外形上通常相似,尤其在生产中的毛坯阶段,也就是注塑成型后,外形近似很容易混淆,从而在后一道的镀膜工序中导致出错,造成产品报废的财产损失和订单延误的时间影响;

2、另外,塑料餐具的生产在车间日常的管理中如派工、加工、包装和配件出入库等过程管理,多数工厂还是停留在传统的流程型管理模式,依靠的是手工输入、电脑记录管理,存在耗时的人工操作,且制造过程的信息流动与互动过程中出错率大、数据追溯难。

3、授权公告号cn 112765768 b的中国发明专利公开了一种基于物联网的离散型车间数字溯源方法,该方法将实时采集的成品的生产数据、人员数据、质量检测数据通过4g/5g网络上传到云平台数据库中,通过主成分分析找到影响成品质量的主要因素,完成数据在空间、时间以及空时点的预测,通过空时场重构,还原缺失的时空数据,在空间中进行网格化搜索,找到事件发生位置,进而找到生产异常时空数据;改进异常生产工序,在irobotsim仿真环境下模拟仿真,模拟异常时间段生产过程,通过观察生产单元加工制造的实时生产数据与提取的历史数据对比结果,对工艺路线、工艺参数进行闭环整定、修正,利用工业大数据的挖掘技术,从海量时间序列生产制造数据中寻找质量传递的规律,工业大数据价值被充分利用。该发明实际上提供的是一个管控系统的大框架,对于应用在具体的场景中如上述提到的不同订单半成品易混淆、信息流动与互动过程的出错率大、数据追溯难等问题,还是需要根据场景中相应的特性来补充完善。

4、另一方面,目前真空镀膜的工序还主要依靠人工将餐具放置到治具上,完成镀膜后,再由人工取下,人力劳动成本高,生产效率低。

技术实现思路

1、针对上述现有技术存在的缺陷,本发明所要解决的技术问题是提供一种基于物联网技术的塑料餐具制造过程管控系统,该系统通过读写器对在制品的身份信息自动采集、识别、实时更新,为车间不同角色的操作人员快速、准确地提供物料的实时信息,同时改进的真空镀膜工序实现了自动取放餐具。

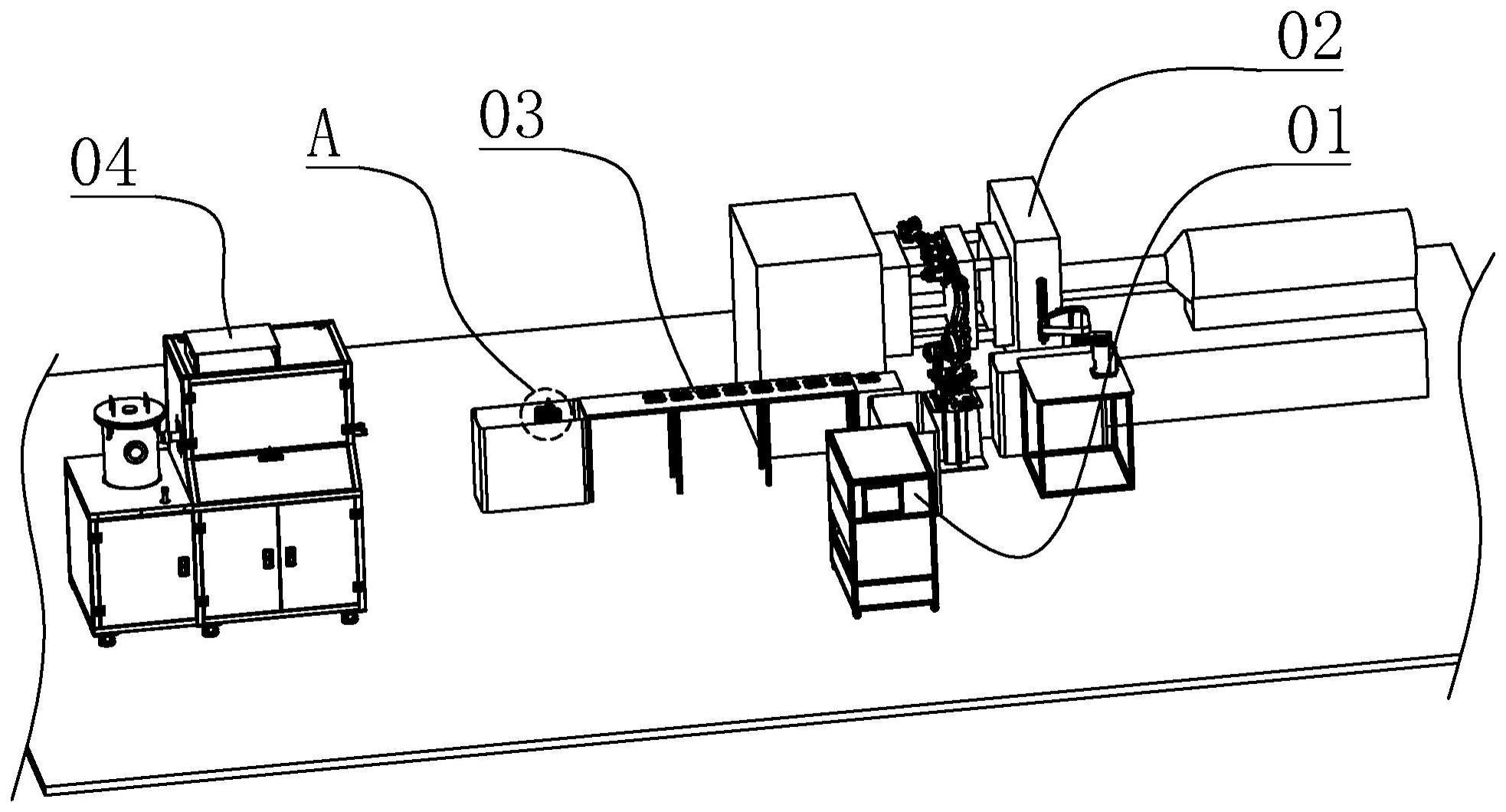

2、本发明的发明目的是通过以下技术方案实现的:一种基于物联网技术的塑料餐具制造过程管控系统,通过针对性地构建每个订单的生产数据,架构一套以数据支撑、智能化管理的生产驱动体系,包括具有plc的计算机,注塑机,传输装置,真空镀膜机,数据获取和传输模块、产线装备、可移动装备、其它工控设备、仓储间;

3、数据获取和传输模块包括智能装备的数据芯片和制造加工过程采用的多类型传感器,通过蓝牙等无线通信协议,在生产场景下进行数据传输;

4、可移动装备包括主要流转在注塑机、真空镀膜机、仓储间之间的用于周转、放置餐具中餐盘的周转架;一个周转架可载运的数量以产品一次镀膜的数量进行设计,数据芯片按批次可拆卸的粘贴在周转架上,由此一个订单分为多少个批次,每个批次实时流转的工位信息,已完成的工序,余下的工序,现阶段是否存在生产异常或者曾出现过的异常均能够通过数据芯片在计算机中实时获取,在数据芯片的信息支撑下,车间的人员、装备能够及时无误的将在制品流转到设定好的相应工序。

5、作为优选,周转架包括一个周转架中心柱和多个活动的套设在周转架中心柱上的托盘,托盘包括内圈为圆环、外圈为具有若干均等间隔放置空间的骨架构件和固定在骨架构件上、每个放置空间上的承托构件;托盘在注塑机的工位中用以接收餐盘、在真空镀膜机工序中则携带餐盘进入到镀膜罐中,托盘进入周转架中心柱为上入下出。餐盘放在承托构件上,在一次放入后就无需再人工倒转,直接全部加工后至包装。

6、作为优选,骨架构件的圆环内壁具有一弹性珠,在弹性珠的位置、圆环的上端面朝上延伸一弧度与内壁一致的三角形形状的定位板,在圆环的下端面、对应定位板的位置具有一缺口。弹性珠作为导向件,弹性的设置便于其切换不同的接触位置,定位板具有两个作用,一是定位,二是托盘从镀膜机回到周转架中心柱时起到触发解锁限位的作用。

7、作为优选,承托构件包括与骨架构件固连的底部大环,位于底部大环上方的顶面小环,在底部大环和顶面小环之间由若干根弹簧固定支撑,顶面小环的上表面均分间隔的设置三个或以上的可万向转动的滚动球。承托构件的结构设置是为了保证镀膜的均匀一致性。

8、作为优选,周转架中心柱整体为圆管状,外径与托盘的内圈圆环的内径相同,外表面沿轴向具有一条贯穿全长的内凹面,该内凹面用于容纳弹性珠。

9、作为优选,周转架中心柱的下部分具有一阻尼段,阻尼段的上方为可拆卸的固连在周转架中心柱上的限位圈,周转架中心柱的下端面具有一连接头。

10、作为优选,真空镀膜机包括立式的镀膜罐、罐盖、管状的治具中心柱和用于固定安装中心柱的安装底座;传动系统布设在罐盖中、具备公转和自转,治具中心柱上口部具有匹配连接头的接合部,整个长度的周面环绕一条螺纹凹槽;螺纹凹槽中阵列多个圆孔,圆孔的范围基本涵盖整个螺纹凹槽的长度,在每个圆孔中安装延阻和限位组合件。延阻和限位组合件的设置即有延阻的功能,避免托盘下落速度过快餐盘的掉落,限位的功能即保证托盘之间的相互间隔,且在方位上由于其设置在螺旋槽中,其方位自然的获得了上下的错落效果。

11、作为优选,延阻和限位组合件包括其弧形段具有匹配螺纹凹槽截面形状和弧度、直段可移动的进入到螺纹凹槽中圆孔的字本体,套合连接的弧形垫片,压缩弹簧,与字本体一体成型的格挡部,字本体的弧形段朝上的一端具有一引导斜面。

12、作为优选,真空镀膜机还包括一根放置在治具中心柱内的驱动杆,驱动杆整体长度与治具中心柱基本一致,接近下端部的一段为直径较大的驱动段,该驱动段其大小设置为当与延阻和限位组合件的直段末端接触时,能够将其完全顶出超出螺纹凹槽,驱动杆的接近上端部设有快接头。

13、作为优选,真空镀膜机还包括在周转架中心柱内部放置一整体长度比周转架中心柱更长的连接杆,连接杆底部具有和快接头连接的承接头。

14、综上所述,本发明与现有技术相比具有如下优点:

15、本发明在塑料餐具的生产中利用构建的每个订单的生产数据,结合新一代plc及相应软件,实现了对塑料餐具的全生产周期的实时监控,实现了并行控制策略下的连续过程控制,不仅满足了真空镀膜工艺的各项要求,且运行稳定可靠,结构合理,保证了生产的高效、优质,极大地降低了劳动强度,提高了生产效率。整体技术方案包括具有plc的计算机,注塑机,传输装置,真空镀膜机,数据获取和传输模块、产线装备、可移动装备、其它工控设备、仓储间;

16、数据获取和传输模块包括智能装备的数据芯片和制造加工过程采用的多类型传感器,通过蓝牙等无线通信协议,在生产场景下进行数据传输;

17、可移动装备包括主要流转在注塑机、真空镀膜机、仓储间之间的用于周转、放置餐具中餐盘的周转架;一个周转架可载运的数量以产品一次镀膜的数量进行设计,数据芯片按批次可拆卸的粘贴在周转架上,由此一个订单分为多少个批次,每个批次实时流转的工位信息,已完成的工序,余下的工序,现阶段是否存在生产异常或者曾出现过的异常均能够通过数据芯片在计算机中实时获取,在数据芯片的信息支撑下,车间的人员、装备能够及时无误的将在制品流转到设定好的相应工序。数据芯片可通过手持rfid读写器或android智能手机,或者无线接收器对在制品的身份进行自动识别,为车间不同角色的操作人员快速、准确地提供物料的身份信息,摆脱了传统车间耗时的人工操作,减小制造过程信息流动与互动过程中的出错率。同时,系统将获取到的物料生产数据进行处理,以满足不同阶段、不同业务对物料不同类型数据的需求。最后,将每个生产单元的最终数据存入数据库。强大的数据得以应用于车间制造的全过程,将车间日常的生产过程管理,如派工、加工、包装和配件出入库等过程管理,由原本的手工介入输入管理过程转化为自动信息采集与处理。

18、周转架在注塑工位使用时其托盘处于压缩的状态,这样整体占用空间小,而周转架到了镀膜工位,其能够和镀膜治具的配合完成上下料的全自动,大大提高了镀膜前期准备工作的效率,并且镀膜治具重螺纹凹槽的设置方式使得餐具在落位的时候是自然的、错落有致的分隔开,这样镀膜的餐具相互上下空间不是完全的重叠,由此能够取得更好的镀膜一致性。

- 还没有人留言评论。精彩留言会获得点赞!