一种3D打印机制砂混凝土材料及其制备方法和应用

本发明涉及混凝土制备,具体为一种用于3d打印的机制砂混凝土。

背景技术:

1、建筑3d打印技术是基于数字三维模型,采用逐层叠加材料的方式,直接制造与数字模型完全一致的物理实体的智能制造方法。该技术具有操作简单化、施工自动化、用料精细化等特点,能极大缩短建造工期,提高施工效率。采用机制砂混凝土作为“油墨材料”的建筑3d打印技术,不仅能降低该技术的建造成本,而且能解决当下天然砂紧缺的状况。但是,机制砂棱角多,球形度差,针片状颗粒较多,较高掺量下会对3d打印混凝土的流动性、挤出性、开放时间和建造性产生较大影响。因此,建筑3d打印技术若采用机制砂来有效降低打印成本,则需要对机制砂特性及其混凝土的可打印性能进行专门研究和调控。

2、本发明通过机制砂级配调控、优化混凝土材料组成等方式,提高了机制砂在3d打印混凝土中的掺量;并配合使用球状(超细矿物微珠)和片状(硅铝质黏土)的矿物掺合料,改善了机制砂特性对3d打印混凝土性能的不利影响,显著提高了机制砂混凝土材料的可打印性能。

技术实现思路

1、本发明的目的是提供一种用于3d打印的机制砂混凝土材料及其制备方法,解决大量掺入机制砂时导致3d打印混凝土流动性不适宜、开放时间短和建造性低的问题。

2、为解决上述技术问题,本发明所采用的技术方案为:

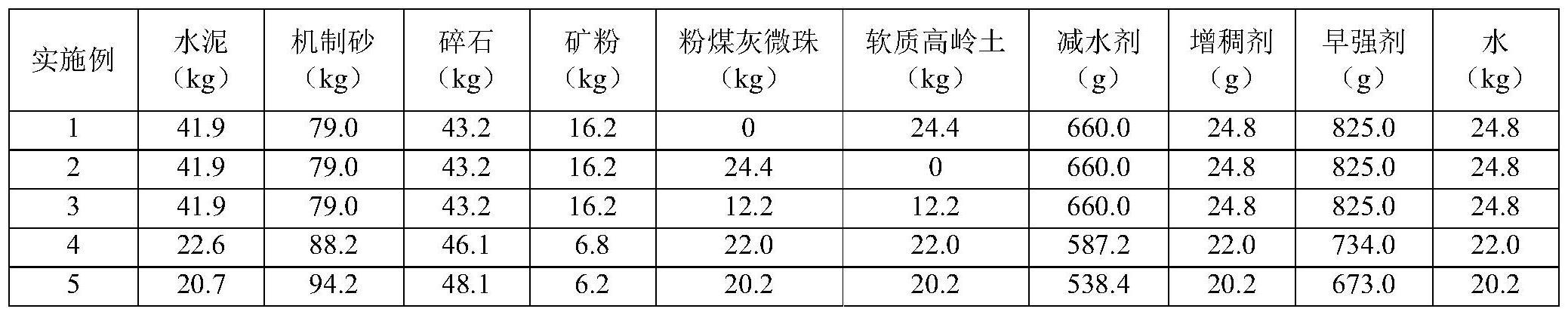

3、一种用于3d打印的机制砂混凝土材料,由如下重量百分比的组分:7%~45%的水泥、20%~50%的机制砂、0.5%~35%的碎石、0.1%~2.0%的减水剂、0.05‰~0.4‰增稠剂、0.1%~2.0%的早强剂、0.5%~15%的矿粉、0.5%~20%的超细矿物微珠、3%~40%的硅铝质黏土及6%~20%的水。

4、其中,所述混凝土材料的水胶比为0.3~0.35。

5、其中,所述水泥为p.o42.5,水泥比表面积为300~500m2/kg,80μm筛筛余量(质量百分含量)为0.8%~1.5%。

6、其中,所述机制砂粒径为0.075~5.0mm,表观密度为2000~2900kg/m3,松散堆积孔隙率为25%~55%,mb值为1.2~2.4,泥块含量为1.0%~1.8%,有机物检测合格。

7、其中,所述碎石骨料由岩石机械破碎而来,粒径为5~12mm。

8、其中,所述减水剂的减水率为20%~50%,含气量为1.5%~6.0%,固体含量为30%~35%,ph值为7.0~9.0。

9、其中,所述增稠剂的粘度为90000~120000mpa·s,干燥失重率为≤6.0%,ph值为5.0~9.0,凝胶温度为50.0~55.0℃。

10、其中,所述早强剂的含水率为≤5.0%,1.18mm筛筛余量(质量百分含量)为≤1.0%。

11、其中,所述矿粉密度为2.5~3.5g/cm3,比表面积为500~650m2/kg,流动度比为95%~110%,含水量为0.3%~0.9%。

12、其中,所述超细矿物微珠细度为d50≤3μm,含水量为0.1%~1.0%,0.045mm筛筛余量(质量百分含量)为5%~10%,需水量比为80%~98%。

13、其中,所述硅铝质黏土粒度为0.1~100μm,比表面积为18~22m2/g,粘度为0.4~0.5pa·s,有机质含量小于2%。

14、本发明还提供了用于3d打印的机制砂混凝土材料制备方法,包括如下步骤:

15、制备湿料混合物,包括:将0.1%~2.0%的减水剂与6%~20%的水均匀混合得到湿料混合物。

16、制备干料混合物,包括:将7%~45%的水泥、20%~50%的机制砂、0.5%~35%的碎石、0.5%~15%的矿粉、0.5%~20%的超细矿物微珠、3%~40%的硅铝质黏土均匀混合,得到干料混合物。

17、制备3d打印用混凝土,包括:将所述湿料混合物分两次加入到干料混合物中进行搅拌,搅拌过程中加入0.05‰~0.4‰增稠剂和0.1%~2.0%的早强剂,继续搅拌均匀制得3d打印用混凝土。整个搅拌时间≤4min。

18、本发明还提供了一种3d打印机制砂混凝土成品,包括如下步骤制成:

19、打印试件:包括将上述用于3d打印的机制砂混凝土输入3d打印机料斗内打印得到混凝土试件,打印机喷头直径为20~40mm,打印速度中x、y轴移动速度为2000~5000mm/min,z轴移动速度为500~1000mm/min;所述打印试件由内外2层闭环圆圈堆叠而成。

20、制作成品:包括将所述混凝土试件覆膜后常温养护24h,然后放入标准养护室内养护7~28天得到混凝土成品,标准养护室条件为18~22℃,相对湿度为90~95%。

21、本发明针对机制砂特性,采用球状(超细矿物微珠)和片状(硅铝质黏土)矿物掺合料复合调控方法,一方面通过球形掺合料的“滚珠”效应降低机制砂在打印中移动的阻力,另一方面通过片状掺合料改善浆体搭接-重构的速度与能力,实现3d打印机制砂混凝土的“增触降阻”。由此改善掺入大量机制砂时3d打印混凝土流动性不适宜、开放时间短和建造性低的问题。

22、与现有技术相比,本发明的技术方案所具有的有益效果为:

23、(1)本发明通过球状(超细矿物微珠)和片状(硅铝质黏土)的矿物掺合料复合调控技术,改善了3d打印机制砂混凝土的流动性、开放时间及建造性,并提高了机制砂在3d打印混凝土中的掺量。

24、(2)本发明用于3d打印的机制砂混凝土材料具有良好的建造性能,可连续打印层数超过50层(>550mm)。

技术特征:

1.一种用于3d打印的机制砂混凝土材料,其特征在于:包括下述重量百分比的组分:7%~45%的水泥、20%~50%的机制砂、0.5%~35%的碎石骨料、0.1%~2.0%的减水剂、0.05‰~0.4‰增稠剂、0.1%~2.0%的早强剂、0.5%~15%的矿粉、0.5%~20%的超细矿物微珠、3%~40%的硅铝质黏土及6%~20%的水。

2.根据权利要求1所述的用于3d打印的机制砂混凝土材料,其特征在于:所述混凝土材料的水胶比为0.3~0.35。

3.根据权利要求1所述的用于3d打印的机制砂混凝土材料,其特征在于:所述水泥为p.o42.5,水泥比表面积为300~500m2/kg,80μm筛筛余量为0.8%~1.5%;所述机制砂粒径为0.075~5.0mm,表观密度为2000~2900kg/m3,松散堆积孔隙率为25%~55%,mb值为1.2~2.4,泥块含量为1.0%~1.8%,有机物检测合格。

4.根据权利要求1所述的用于3d打印的机制砂混凝土材料,其特征在于:所述碎石骨料由岩石机械破碎制得,粒径为5~12mm;所述减水剂的减水率为20%~50%,含气量为1.5%~6.0%,固体含量为30%~35%,ph值为7.0~9.0;所述增稠剂的粘度为90000~120000mpa·s,干燥失重率为≤6.0%,ph值为5.0~9.0,凝胶温度为50.0~55.0℃;所述早强剂的含水率为≤5.0%,1.18mm筛筛余量为≤1.0%。

5.根据权利要求1所述的用于3d打印的机制砂混凝土材料,其特征在于:所述矿粉密度为2.5~3.5g/cm3,比表面积为500~650m2/kg,流动度比为95%~110%,含水量为0.3%~0.9%。

6.根据权利要求1所述的用于3d打印的机制砂混凝土材料,其特征在于:所述超细矿物微珠细度为d50≤3μm,含水量为0.1%~1.0%,0.045mm筛筛余量为5%~10%,需水量比为80%~98%。

7.根据权利要求1所述的用于3d打印的机制砂混凝土材料,其特征在于:所述硅铝质黏土粒度为0.1~100μm,比表面积为18~22m2/g,粘度为0.4~0.5pa·s,有机质含量小于2%。

8.根据权利要求1-7任一所述的用于3d打印的机制砂混凝土材料的制备方法,其特征在于包括以下步骤:

9.根据权利要求1-8任一所述的用于3d打印的机制砂混凝土材料在打印混凝土试件中的应用,其特征在于包括以下步骤:

10.根据权利要求9所述的应用,其特征在于:将所述混凝土试件覆膜后常温养护24h,然后放入标准养护室内养护7~28天得到混凝土成品,标准养护室条件为18~22℃,相对湿度为90~95%。

技术总结

本发明公开了一种3D打印机制砂混凝土材料及其制备方法和应用,该3D打印机制砂混凝土材料包括:a水泥;b机制骨料;c外加剂;d矿粉;e超细矿物微珠;f硅铝质黏土;g水。本发明通过材料组成优化,增大了机制砂在3D打印混凝土中的掺量;并使用球形和片状的矿物掺合料,解决了3D打印机制砂混凝土流动性不适宜、开放时间短及建造性低等问题。本发明通过机制砂级配调控、优化混凝土材料组成等方式,提高了机制砂在3D打印混凝土中的掺量;并配合使用球状(超细矿物微珠)和片状(硅铝质黏土)的矿物掺合料,改善了机制砂特性对3D打印混凝土性能的不利影响,显著提高了机制砂混凝土材料的可打印性能。

技术研发人员:张宇,朱文轩,张云升,陈文龙

受保护的技术使用者:兰州理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!