一种全液态油冷服务器机箱的制作方法

1.本实用新型涉及机箱技术领域,尤其涉及一种全液态油冷服务器机箱。

背景技术:

2.服务器是一种高性能计算机,也是云计算技术提供计算服务、数据服务所需的核心设备,服务器内的核心器件为显卡与cpu,其中显卡的性能与流处理器和频率息息相关,为了获取更高的计算能力,我们需要对显卡进行超频,而目前市面上的高性能显卡例如gtx4090功耗已经来到600w,超频后功耗能够突破700w,同时目前市面上的高性能cpu例如线程撕裂者3990x的功耗来到280w,超频后功耗能够突破350w,因此随着显卡和cpu功耗的日益增大,服务器机箱的散热问题日趋突出。

3.人们研究了多种手段以帮助电脑机箱散热,例如风冷、水冷、油冷以及它们的组合。这其中油冷机箱因更为优良的散热效果和更少的弊端而被广为使用。现有的油冷机箱通常借助冷却油将元器件散发的热量带走,冷却油随后由于吸收热量而升温,现有技术一般采用风冷或散热排使升温的冷却油降温,散热效果不佳。

4.因此,本领域对一种全液态油冷服务器机箱存在需求。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种全液态油冷服务器机箱。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种全液态油冷服务器机箱,包括箱体,所述箱体的外壁固定连接有外框架,所述外框架的外壁固定安装有外板,所述箱体的上表面固定安装有顶盖,所述箱体的底部固定安装有散热水道板,所述散热水道板的上表面安装有制冷片,所述制冷片的上表面安装有制冷板,所述制冷板的上表面固定安装有第三水泵,所述第三水泵的输出端与制冷板的输入端通过管道相连通,所述箱体的内部安装有放置有服务器,所述箱体内侧壁固定安装有电源,所述顶盖的外壁固定安装有温度监控显示屏,所述顶盖的外壁固定安装有控制开关。

8.优选的,所述外板为多个,多个所述外板相互连接,所述外板包括侧板,所述侧板的外壁开设有通孔,所述侧板的端角处均固定连接有三角块,所述三角块的外壁均开设有安装孔。

9.优选的,所述箱体的内壁固定连接有隔板,所述隔板一侧形成第一空腔,所述隔板的另一侧形成第二空腔,所述服务器位于第二空腔的内部,所述箱体的外壁均固定连接有第三散热鳍片。

10.优选的,所述制冷板包括第一制冷水道板、第二制冷水道板,所述第一制冷水道板的输入端与第三水泵的输出端通过管道相连通,所述第二制冷水道板的输入端与第一制冷水道板的输出端通过管道相连通,所述第一制冷水道板的输出端与第二空腔的内部相连通。

11.优选的,所述第一制冷水道板包括导热板、s型水道,所述s型水道位于导热板的内部,所述第一制冷水道板与第二制冷水道板结构相同,所述第一制冷水道板、第二制冷水道板的两侧均设置有第一散热鳍片。

12.优选的,所述箱体位于第一空腔内固定安装有第一水泵,所述箱体的一侧外壁固定安装有第一散热水排,所述箱体的另一侧外壁固定安装有第二散热水排,所述第二散热水排与第一散热水排相互对应,所述第一散热水排、第二散热水排均位于第三散热鳍片的外侧,所述第一水泵的输出端与第二散热水排的输入端通过管道相连通,所述第二散热水排的输出端与第一散热水排的输入端通过管道相连通,所述第一散热水排的输出端与散热水道板的输入端通过管道相连通,所述散热水道板的输出端与第一水泵的输入端通过管道相连通。

13.优选的,所述箱体的一侧外壁固定安装有第三散热水排,所述第三散热水排位于第三散热鳍片的外侧,所述箱体位于第二空腔内固定安装有第二水泵,所述第二水泵的输出端与第三散热水排的输入端通过管道相连通,所述第三散热水排的输出端与第二空腔的内部相连通。

14.优选的,所述散热水道板的下表面连接有第二散热鳍片,所述箱体的下表面安装有支架脚轮。

15.本实用新型的有益效果为:

16.该机箱通过将服务器浸泡在制冷油内,借助制冷油将服务器散发的热量带走,然后通过制冷片给制冷油降温,从而达到快速降温制冷的目的,在配合风冷和散热水排将制冷片发出的热量及机箱内温度带出机箱外部,从而提高散热效果。

附图说明

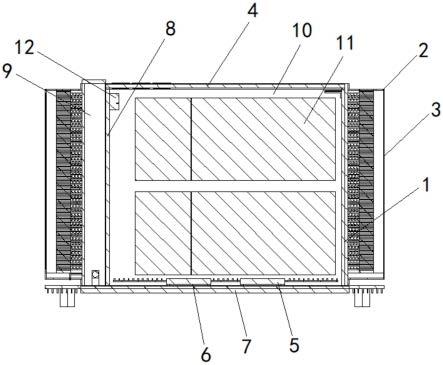

17.图1为本实用新型的一种全液态油冷服务器机箱的结构示意图。

18.图2为本实用新型的一种全液态油冷服务器机箱的俯视图。

19.图3为本实用新型的一种全液态油冷服务器机箱的图2中a-a处的截面图。

20.图4为本实用新型的一种全液态油冷服务器机箱的散热水道板、第二散热鳍片的结构示意图。

21.图5为本实用新型的一种全液态油冷服务器机箱的外板的结构示意图。

22.图6为本实用新型的一种全液态油冷服务器机箱的隔板、第一空腔、第二空腔、服务器的结构示意图。

23.图7为本实用新型的一种全液态油冷服务器机箱的图6的俯视图。

24.图8为本实用新型的一种全液态油冷服务器机箱的第三散热鳍片、第一散热水排、第二散热水排的结构示意图。

25.图9为本实用新型的一种全液态油冷服务器机箱的图8的俯视图。

26.图10为本实用新型的一种全液态油冷服务器机箱的第一制冷水道板的结构示意图。

27.图11为本实用新型的一种全液态油冷服务器机箱的散热水道板的结构示意图。

28.图中标号:1、箱体;2、外框架;3、外板;301、侧板;302、通孔;303、三角块;4、顶盖;5、制冷板;501、第一制冷水道板;5011、导热板;5012、s型水道;502、第二制冷水道板;6、制

冷片;7、散热水道板;8、隔板;9、第一空腔;10、第二空腔;11、服务器;12、电源;13、温度监控显示屏;14、控制开关;15、第一散热鳍片;16、支架脚轮;17、第二散热鳍片;18、第三散热鳍片;19、第一散热水排;20、第二散热水排;21、第三散热水排;22、第一水泵;23、第二水泵;24、第三水泵。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

30.如附图1-9所示,一种全液态油冷服务器机箱,包括箱体1,箱体1的外壁固定连接有外框架2,外框架2的外壁固定安装有外板3,箱体1的上表面固定安装有顶盖4,箱体1的底部固定安装有散热水道板7,散热水道板7的上表面安装有制冷片6,制冷片6的上表面安装有制冷板5,制冷板5的上表面固定安装有第三水泵24,第三水泵24的输出端与制冷板5的输入端通过管道相连通,箱体1的内部安装有放置有服务器11,箱体1内侧壁固定安装有电源12,顶盖4的外壁固定安装有温度监控显示屏13,顶盖4的外壁固定安装有控制开关14。

31.在上述技术方案中,控制开关14为控制制冷片6、第一水泵22、第二水泵23、第三水泵24工作的开关,第二空腔10内安装温度传感器,温度监控显示屏13与温度传感器电性连接,通过温度监控显示屏13检测机箱内部温度;通过控制开关14控制第三水泵24与制冷片6工作,制冷片6制冷,制冷板5紧贴制冷片6的制冷的一面,通过制冷片6给制冷板5内的液体制冷,第三水泵24将第二空腔10内的制冷油通过管道灌入制冷板5内,制冷板5内的制冷油排入第二空腔10内,从而实现制冷循环,达到制冷快速降温的目的,散热水道板7紧贴制冷片6的发热的一面,通过散热水道板7给制冷片6散热,使制冷片6能够稳定工作。

32.如附图1和附图5所示,外板3为多个,多个外板3相互连接,外板3包括侧板301,侧板301的外壁开设有通孔302,侧板301的端角处均固定连接有三角块303,三角块303的外壁均开设有安装孔。

33.在上述技术方案中,位于外板3处安装散热风扇,前端和两侧均为进风口,尾部为排风口。

34.如附图7-11所示,箱体1的内壁固定连接有隔板8,隔板8一侧形成第一空腔9,隔板8的另一侧形成第二空腔10,服务器11位于第二空腔10的内部,箱体1的外壁均固定连接有第三散热鳍片18,制冷板5包括第一制冷水道板501、第二制冷水道板502,第一制冷水道板501的输入端与第三水泵24的输出端通过管道相连通,第二制冷水道板502的输入端与第一制冷水道板501的输出端通过管道相连通,第一制冷水道板501的输出端与第二空腔10的内部相连通,第一制冷水道板501包括导热板5011、s型水道5012,s型水道5012位于导热板5011的内部,第一制冷水道板501与第二制冷水道板502结构相同,第一制冷水道板501、第二制冷水道板502的两侧均设置有第一散热鳍片15。

35.在上述技术方案中,第三水泵24将第二空腔10内的制冷油通过管道灌入第一制冷水道板501和第二制冷水道板502内,第二制冷水道板502内的制冷油排入第二空腔10内,从而实现制冷循环。

36.如附图6-7所示,箱体1位于第一空腔9内固定安装有第一水泵22,箱体1的一侧外

壁固定安装有第一散热水排19,箱体1的另一侧外壁固定安装有第二散热水排20,第二散热水排20与第一散热水排19相互对应,第一散热水排19、第二散热水排20均位于第三散热鳍片18的外侧,第一水泵22的输出端与第二散热水排20的输入端通过管道相连通,第二散热水排20的输出端与第一散热水排19的输入端通过管道相连通,第一散热水排19的输出端与散热水道板7的输入端通过管道相连通,散热水道板7的输出端与第一水泵22的输入端通过管道相连通。

37.在上述技术方案中,通过控制开关14控制第一水泵22启动,第一水泵22将散热水道板7内的制冷液抽出,抽出的制冷液进入第二散热水排20和第一散热水排19内进行散热,然后在回到散热水道板7内实现循环,实现对散热水道板7的散热。

38.如附图7-8所示,箱体1的一侧外壁固定安装有第三散热水排21,第三散热水排21位于第三散热鳍片18的外侧,箱体1位于第二空腔10内固定安装有第二水泵23,第二水泵23的输出端与第三散热水排21的输入端通过管道相连通,第三散热水排21的输出端与第二空腔10的内部相连通。

39.在上述技术方案中,启动第二水泵23,第二水泵23将第二空腔10内的制冷油抽出进入第三散热水排21内,通过风扇把热量排出,再回到机箱内部,达到二次制冷快速降温的目的。

40.如附图4所示,散热水道板7的下表面连接有第二散热鳍片17,箱体1的下表面安装有支架脚轮16。

41.在上述技术方案中,支架脚轮16为机箱起到支撑作用,通过第二散热鳍片17的设计提高散热水道板7的散热面积。

42.本实施例的具体使用方式与作用:

43.本实用新型使用时,第二空腔10内安装服务器11,并在第二空腔10内灌入不导电的制冷油,通过顶盖4对第二空腔10进行密封,通过控制开关14控制第三水泵24与制冷片6工作,制冷片6制冷,制冷板5紧贴制冷片6的制冷的一面,通过制冷片6给制冷板5内的液体制冷,第三水泵24将第二空腔10内的制冷油通过管道灌入第一制冷水道板501和第二制冷水道板502内,第二制冷水道板502内的制冷油排入第二空腔10内,从而实现制冷循环,达到制冷快速降温的目的;

44.散热水道板7紧贴制冷片6的发热的一面,通过散热水道板7给制冷片6散热,通过控制开关14控制第一水泵22启动,第一水泵22将散热水道板7内的制冷液抽出,抽出的制冷液进入第二散热水排20和第一散热水排19内进行散热,然后在回到散热水道板7内实现循环,实现对散热水道板7的散热,从而使制冷片6能够稳定工作;

45.启动第二水泵23,第二水泵23将第二空腔10内的制冷油抽出进入第三散热水排21内,通过风扇把热量排出,再回到机箱内部,达到二次制冷快速降温的目的;

46.位于外板3处安装散热风扇,前端和两侧均为进风口,尾部为排风口,通过热风扇将第一散热水排19、第二散热水排20、第三散热水排21的发出的热量带出机箱外部。

47.上述结构及过程请参阅图1-11。

48.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1