一种三维编织实体模型的构建方法及吸波性能预测方法与流程

本发明涉及吸波材料编织,具体涉及一种三维编织实体模型的构建方法及吸波性能预测方法。

背景技术:

1、随着技术进步和信息化的普及,周围的电磁辐射越来越多。为了避免电磁辐射对人体的伤害,吸波材料逐渐成为研究的重点。评估吸波材料的性能指标包括两方面:第一、电磁波反射损耗,其表征对电磁波的吸收能力;第二、吸收电磁波频率的范围,覆盖的频率范围越宽越好。这两个性能指标主要取决于吸波材料的阻抗匹配和损耗能力。良好的阻抗匹配能够保证电磁波进入材料内部。当电磁波进入材料内部后,介电损耗、磁损耗和导电损耗将电磁能损耗为热能。

2、目前,吸波材料主要分为两大类:涂敷型吸波材料和结构型吸波材料。相比于涂敷型吸波材料,结构型吸波材料在使用时会存在以下优势:(1)在不增重的前提下,兼顾承载和吸波双层功能;(2)厚度可设计自由度大,具备宽频的优点;(3)结构-功能一体化设计利于提高结构稳定性和可靠性;(4)在力学性能和吸波性能上具有较强的可设计性,可成型各种形状复杂的部件。因此,为了应对各种特殊需求,研发结构型吸波材料具有重要的意义。

3、早期结构型吸波材料主要以传统的二维织物为主,广泛应用于汽车、航空和航天等行业领域,而传统二维织物由于其层间缺陷,人们现在亟需研究出一种新的复合材料取代现有材料。而三维织物完美的克服这种缺陷,同时具有高的比模量和比强度、抗冲击和优良的疲劳抗性。并且相比采用人工铺叠的二维织物,三维织物容易制成结构复杂的零件,一次成型,缩短研制周期,已逐渐成为航空航天领域的主流材料制备技术。但是,目前三维编织体工业化应用仍然处于半手工状态,成型速度慢,产品一致性差,主要通过实物测试,难以通过前期的理论计算做出性能预测,造成成本居高不下,很大程度的限制了编织体的广泛应用。鉴于此,本发明提供一种三维编织实体模型的构建方法及吸波性能预测方法。

技术实现思路

1、本发明提供了一种三维编织实体模型的构建方法及吸波性能预测方法。目的是要解决吸波织物模型不准确,导致吸波织物研发周期长、吸波织物吸收不可调、吸收频宽窄等问题。

2、本发明为了解决上述技术问题,第一个目的是提供一种三维编织实体模型的构建方法,包括如下步骤:

3、s1:根据编织机的种类,及所述编织机的底盘运动部件的运动方式,得到携纱器的运动轨迹的算法,所述运动轨迹的算法为根据编织机的种类和所述编织机的底盘运动部件的运动方式,确定所述编织机的携纱器的运动轨迹的算法;

4、s2:根据步骤s1得到的携纱器的运动轨迹的算法,利用样条曲线拟合所述携纱器的运动轨迹,得到所述携纱器编织出的三维织物中纱线的中心轴线模型;

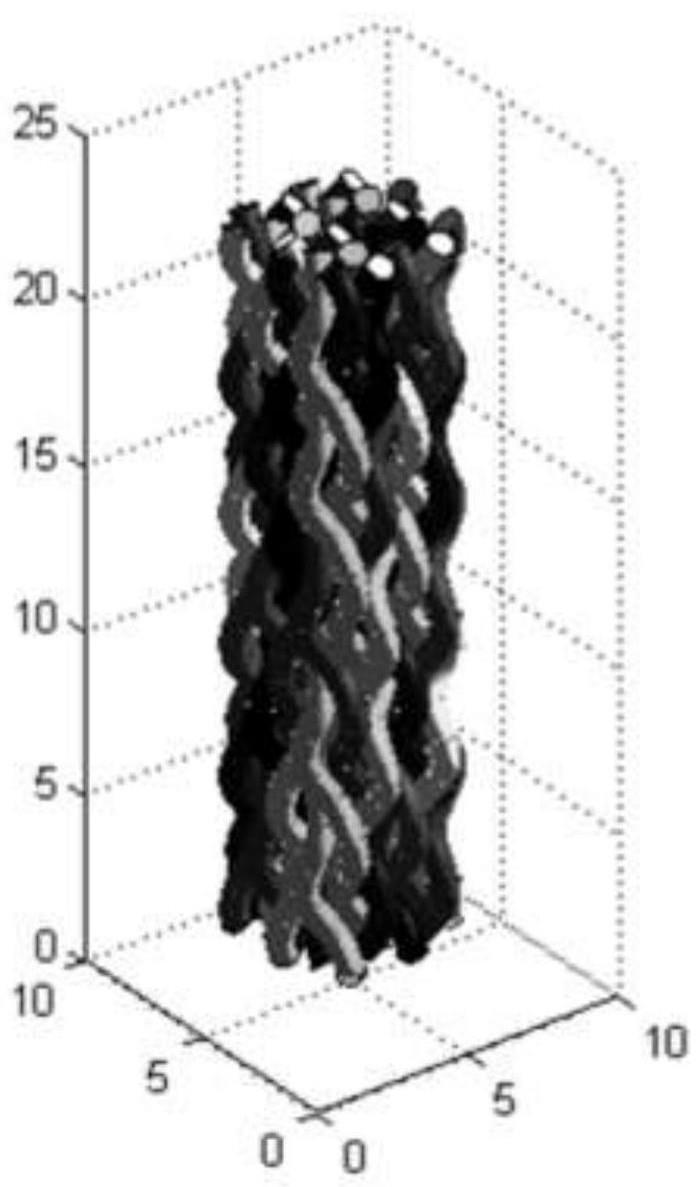

5、s3:根据吸波材料的粗细值,将s2得到的所述中心轴线模型向所述纱线的中心轴线的四周扩展扫描,生成所述三维织物的三维编织实体模型。

6、其中,步骤s1中的编织机是三维织物的加工设备,携纱器是这种设备的核心部件之一,携纱器的主要作用是当编织机在编织三维织物中进行回纱线和储纱线。较为典型的携纱器有被动式张力控制携纱器和主动式张力控制携纱器两种,其中,被动式张力控制携纱器,通过一系列的棘轮和扭簧机构,在一定程度上稳定纱线张力,但无法克服纱线张力的周期性波动,不适用于纱线张力要求较高的三维编织物;主动式张力控制携纱器,采用红外线检测方式,其供电采用电池,电池的更换严重影响生产效率,且这种携纱器价格昂贵。步骤s3吸波材料的粗细值采用电容条干仪测量。

7、本发明的有益效果是:(1)本发明提供一种三维编织实体模型的构建方法,根据携纱器的运动轨迹的算法,利用样条曲线拟合所述携纱器的运动轨迹,先得到携纱器编织出的三维织物中纱线的中心轴线模型,再根据吸波材料的粗细值,使中心轴线模型向纱线的中心轴线的四周扩展扫描,进而生成三维织物的三维编织实体模型,实现真实的反映吸波材料在实际吸波织物中的编织情况,从而为预测吸波织物的吸波性能打好基础。

8、(2)针对目前三维编织的吸波织物工业化应用仍然处于半手工状态,成型速度慢,主要通过实物测试检测吸波织物的吸波性能,难以通过前期的理论计算来预测其吸波的性能,造成成本居高不下的问题,本发明通过构建三维编织实体模型解决上述的问题,且加速吸波材料研发进程,避免多次试验造成的吸波原材料浪费。

9、(3)本发明通过构建的三维编织实体模型,真实的反映纤维在实际织物中的编织情况,具有重要的指导意义。

10、在上述技术方案的基础上,本发明还可以做如下改进。

11、进一步,步骤s1中所述编织机包括纵横式编织机或旋转式编织机;步骤s1中所述编织机的底盘运动部件的运动过程包括三维四步法、三维五步法、三维六步法或三维七步法。

12、编织机的底盘运动部件的运动过程设计具体为:三维编织机携纱器运动的平面设为xoy坐标系,编织轴向则可以设为oz。在编织轴向,做速度为v(t)的直线运动,通过xoy平面的锭子运动,形成编织结构。所以三维编织机的设计主要就是对于xoy平面上,携纱器运动路径的设计,即对底盘的运动部件的运动过程的设计。携纱器在底盘上的运动分为直线和圆周运动,故有三维四步法、三维五步法、三维六步法或三维七步法。

13、进一步,步骤s2中所述携纱器的运动轨迹的算法满足设定条件,所述设定条件为携纱器的运动轨迹在经过一个周期后,所述携纱器的运动轨迹回到所述携纱器的初始位置。

14、进一步,步骤s2中所述样条曲线包括bezier曲线或b-spline曲线。

15、本发明的第二个目的是提供一种吸波织物的吸波性能的预测方法,包括如下步骤:

16、步骤1:制备吸波材料,测试所述吸波材料的相对复介电常数,通过公式获得纤维本征相对复介电常数;利用nrw法测试吸波材料的相对复介电常数;

17、步骤2:利用上述构建的三维编织实体模型和步骤1得到的所述纤维本征相对复介电常数,通过有限元仿真计算得出吸波织物的吸波性能。

18、其中,所述吸波材料的相对复介电常数通过nrw方法,矢量网络分析仪sj20512-1995标准《微波大损耗固体材料复介电常数和复磁导率测试方法》进行测试。

19、进一步,所述纤维本征相对复介电常数εi通过公式(ⅰ)计算得到;

20、

21、其中,εeff为吸波材料的相对复介电常数,εe为石蜡相对复介电常数,εi为纤维本征相对复介电常数,f为纤维体积分数;

22、所述步骤2,具体包括:

23、利用上述任一项构建的三维编织实体模型和所述纤维本征相对复介电常数εi,通过有限元仿真计算得出吸波织物的吸波性能。

24、有限元仿真分析(fea,finite element analysis)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。本发明可以采用hfss或者cst软件进行限元分析。

25、吸波性能包括电磁波反射损耗及吸收电磁波频率的范围;电磁波反射损耗表征对电磁波的吸收能力,吸收电磁波频率的范围覆盖的频率范围越宽越好。

26、采用上述方案的有益效果是:(1)通过构建的三维编织实体模型,根据吸波性能需求来优化出不同吸波织物,从而提高吸波织物的研发效率。

27、(2)通过与编织的实体吸波织物相比,本发明构建的三维编织实体模型模拟预测吸波性能数据和实测的编织的实体吸波织物的吸波性能数据一致性高,吸波频宽大于10ghz。

28、(3)本发明制备的优化出吸波织物,具有质量轻,密度为小于1g/cm3,比其他的吸波织物的材料密度下降5~10倍。

29、进一步,步骤1中制备吸波材料包括如下的具体步骤:

30、步骤1-1:选取纤维材料,将选取的纤维材料进行清洗,再在35℃~75℃下保温陈化1~72h,后切成1~6mm的小段纤维;

31、步骤1-2:将多个所述小段纤维与融化石蜡按照重量比为(0.1-0.5):1混合,后经过加热及加压成型,制得吸波材料。

32、进一步,所述纤维材料为碳纤维、碳化硅纤维、石英纤维、玄武岩纤维中的任意一种或至少两种的组成。

33、进一步,步骤1-1所述纤维材料进行清洗具体过程为:先采用去离子水清洗所述纤维材料,再在质量浓度为10~70wt%乙醇溶液中,采用80~120w功率超声清洗去离子水清洗过的所述纤维材料10~60min,其中,在去离子水清洗中所述纤维材料的过程,采用80~120w功率超声清洗10~60min。

34、进一步,步骤1-2中将小段纤维与融化石蜡按照重量比为(0.2-0.4):1混合,后经过加热到60-90℃,后加压1-30pa成型,制得吸波材料。

- 还没有人留言评论。精彩留言会获得点赞!