一种确定齿轮齿背侧啮合刚度的方法及装置与流程

1.本公开涉及机械设计技术领域,尤其涉及一种确定齿轮齿背侧啮合刚度的方法及装置。

背景技术:

2.在齿轮啮合过程中,齿背侧啮合刚度一些情况下直接使用驱动侧啮合刚度代替,或依照一定的啮合相位差调整驱动侧啮合刚度得到,并没有考虑在空载等工况的影响下,齿轮副可能出现齿背侧线外啮合的现象,造成齿背侧的啮合刚度发生改变,因此采用目前计算方式计算出的齿背侧啮合刚度不准确。

技术实现要素:

3.为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种确定齿轮齿背侧啮合刚度的方法及装置,通过本技术方案可以实现通过这种方式计算的齿背侧啮合刚度的准确性更高。

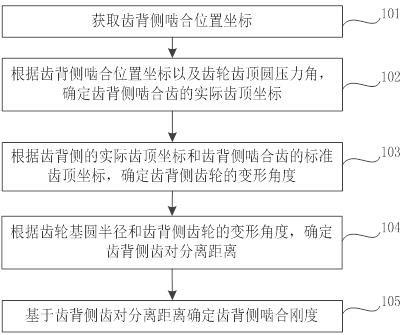

4.为了实现上述目的,本公开实施例提供的技术方案如下:第一方面,提供一种确定齿轮齿背侧啮合刚度的方法,包括:获取齿背侧啮合位置坐标;根据所述齿背侧啮合位置坐标,以及齿轮齿顶圆压力角,确定齿背侧啮合齿的实际齿顶坐标;根据所述齿背侧啮合齿的实际齿顶坐标和所述齿背侧啮合齿的标准齿顶坐标,确定齿背侧齿轮的变形角度变形角度;根据齿轮基圆半径和所述齿背侧齿轮的变形角度,确定齿背侧齿对分离距离;基于齿背侧齿对分离距离确定齿背侧啮合刚度。

5.第二方面,提供一种确定齿背侧啮合刚度装置,包括:获取模块,用于获取齿背侧啮合位置坐标;确定模块,用于根据所述齿背侧啮合位置坐标,以及齿轮齿顶圆压力角,确定齿背侧啮合齿的实际齿顶坐标;根据所述齿背侧啮合齿的实际齿顶坐标和所述齿背侧啮合齿的标准齿顶坐标,确定齿背侧齿轮的变形角度;根据齿轮基圆半径和所述齿背侧齿轮的变形角度,确定齿背侧齿对分离距离;基于齿背侧齿对分离距离确定齿背侧啮合刚度。

6.第三方面,提供一种电子设备,包括:处理器、存储器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述计算机程序被所述处理器执行时实现如第一方面或其任意一种可选的实施方式所述的确定齿轮齿背侧啮合刚度的方法。

7.第四方面,提供一种计算机可读存储介质,包括:所述计算机可读存储介质上存储计算机程序,所述计算机程序被处理器执行时实现如第一方面或其任意一种可选的实施方

式所述的确定齿轮齿背侧啮合刚度的方法。

8.第五方面,提供一种计算机程序产品,包括:当所述计算机程序产品在计算机上运行时,使得所述计算机实现如第一方面或其任意一种可选的实施方式所述的确定齿轮齿背侧啮合刚度的方法。

9.本公开实施例提供的确定齿轮齿背侧啮合刚度的方法,通过获取齿背侧啮合位置,根据齿背侧啮合位置坐标,以及齿轮齿顶圆压力角,确定齿背侧啮合齿的实际齿顶坐标,根据齿背侧的实际齿顶坐标和齿背侧啮合齿的标准齿顶坐标,确定齿背侧齿轮的变形角度,根据齿轮基圆半径和齿背侧齿轮的变形角度,确定齿背侧齿对分离距离,基于齿背侧齿对分离距离确定齿背侧啮合刚度。通过这样的方案,在计算齿背侧啮合刚度的过程中,考虑了齿轮副可能出现齿背侧线外啮合,造成齿背侧的啮合刚度发生改变的情况,通过计算齿背侧齿轮的变形角度,来确定齿背侧齿对分离距离并进一步计算出齿背侧啮合刚度,相比于现有技术中仅通过驱动侧啮合刚度,以及驱动侧和齿背侧之间的相位关系来确定齿背侧啮合刚度,可以提高计算齿背侧啮合刚度的精度。

附图说明

10.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

11.为了更清楚地说明本公开实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

12.图1为本公开实施例提供的一种确定齿轮齿背侧啮合刚度方法的流程示意图;图2为本公开实施例提供的一种获取齿轮齿背侧啮合位置坐标的流程示意图;图3为本公开实施例提供的一种齿轮副驱动侧啮合示意图;图4为本公开实施例提供的一种齿轮啮合轮齿载荷角计算模型图;图5为本公开实施例提供的一种齿轮副线外啮合分析模型图;图6本公开实施例提供的一种基于齿背侧齿对分离距离确定齿轮齿背侧啮合刚度的方法步骤图;图7为本公开实施例提供的一种齿轮副驱动侧和齿背侧啮合齿对数随时间的变化情况图;图8为本公开实施例提供的一种齿轮副驱动侧齿对分离距离对应的变形角度随时间的变化情况示意图;图9为本公开实施例提供的一种齿轮副齿背侧齿对分离距离对应的变形角度随时间的变化情况示意图;图10为本公开实施例提供的一种圆柱直齿轮齿背侧啮合刚度图;图11为本公开实施例提供的一种确定齿背侧啮合刚度的装置;图12为本公开实施例提供的一种电子设备的硬件结构示意图。

具体实施方式

13.为了能够更清楚地理解本公开的上述目的、特征和优点,下面将对本公开的方案

进行进一步描述。需要说明的是,在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合。

14.在下面的描述中阐述了很多具体细节以便于充分理解本公开,但本公开还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本公开的一部分实施例,而不是全部的实施例。

15.目前齿背侧啮合刚度一些情况下直接使用驱动侧啮合刚度代替,或依照一定的啮合相位差调整驱动侧啮合刚度得到。这类计算方法忽略了齿背侧和驱动侧在啮合位置和线外啮合上的差异,导致了齿背侧啮合刚度计算精度不高,同时也限制了现存啮合刚度计算模型的适用范围。

16.为了解决上述问题,本公开实施例提供了一种确定齿轮齿背侧啮合刚度的方法及装置。通过获取齿背侧啮合位置,根据齿背侧啮合位置坐标,以及齿轮齿顶圆压力角,确定齿背侧啮合齿的实际齿顶坐标,根据齿背侧的实际齿顶坐标和齿背侧啮合齿的标准齿顶坐标,确定齿背侧齿轮的变形角度,根据齿轮基圆半径和齿背侧齿轮的变形角度,确定齿背侧齿对分离距离,基于齿背侧齿对分离距离自动确定齿背侧啮合刚度。这样的方案实现了在计算齿背侧啮合刚度的过程中,考虑了齿轮副可能出现齿背侧线外啮合,造成齿背侧的啮合刚度发生改变的情况,通过计算齿背侧齿轮的变形角度,确定齿背侧齿对分离距离并进一步计算出齿背侧啮合刚度,相比于现有技术中仅通过驱动侧啮合刚度,以及驱动侧和齿背侧之间的相位关系来确定齿背侧啮合刚度,可以提高计算齿背侧啮合刚度的精度。

17.图1为本公开实施例提供的一种确定齿轮齿背侧啮合刚度的方法流程示意图。

18.如图1所示,该确定齿轮齿背侧啮合刚度的方法包括但不限于以下步骤:101、获取齿背侧啮合位置坐标。

19.在一些实施例中,可以先计算齿背侧和驱动侧之前的啮合相位差,然后通过该啮合相位差和齿背侧啮入点坐标来确定齿背侧啮合位置坐标。其中齿背侧的啮入点为齿轮齿背侧初始啮合时刻时的啮合位置。

20.图2为公开实施例提供的一种齿轮齿背侧啮合位置坐标的流程示意图。

21.如图2所示,该齿背侧啮合位置坐标确定方法包括但不限于以下步骤201、确定齿背侧与驱动侧之间的啮合相位差。

22.在一些实施例中,通过在齿轮副轮齿对称线与齿心线重合时刻计算齿背侧和驱动侧之前的啮合相位差的。其中轮齿对称线指每个啮合轮齿的对称线,齿心线为主动轮和从动轮之间的中心点连线。

23.示例性的,图3为本公开实施例提供的一种齿轮副驱动侧啮合示意图。

24.如图3所示,轮副轮齿对称线o

sop

与齿心线o

sop

重合时刻记作,图3中,os为主动轮(即驱动侧)的齿心,o

p

为从动轮(即齿背侧)的齿心,以os为原点建立全局坐标系x-o

s-y,以o

p

为原点建立局部坐标系x

2-o

p-y2,驱动侧啮合线为a1b1,啮合点移动方向为a1到b1。齿背侧啮合线为b2a2,啮合点移动方向为b2到a2。由齿轮啮合原理可知,此时驱动侧啮合点s1和齿背侧啮合点s2对称,c2为驱动侧啮出点,d1为齿背侧啮出点,c1为驱动侧啮入点,d2为齿背侧啮入点,p为齿轮副节点。这时齿轮副驱动侧和齿背侧具有相同的啮合齿数、相同的啮合刚度幅值。

25.根据齿轮啮合原理和齿轮几何学理论,可得为:

(1)上述(1)中,θ

c1

为图3中osa1和osc1之间的夹角,α

sp

为齿轮副啮合角,ws为主动轮转速、r

bs

为基圆半径、α为分度圆压力角,xs为变位系数,m为齿轮模数。

26.根据齿轮啮合原理可知,由上述理论分析过程可知,t≤ts时的齿背侧啮合刚度kb(t)等于t≥ts时的驱动侧啮合刚度k(t),此时:(2)上述(2)中,表示齿轮旋转一定角度后消耗的时间,对(2)进行简化可得:(3)上述(3)中为相位差。

27.202、根据齿背侧与驱动侧之间的啮合相位差和齿背侧的啮入点坐标确定齿背侧啮合位置坐标。

28.在一些实施例中,齿背侧啮合位置坐标为齿背侧对应的局部坐标系下的坐标,或者,齿背侧啮合位置坐标为驱动侧对应的全局坐标系下的坐标。

29.通过步骤201计算的齿背侧与驱动侧之间的啮合相位差和图3中该啮合时刻对应的齿背侧的啮入点d2的坐标,其中齿背侧的啮入点是指齿轮齿背侧初始啮合时刻的齿轮接触的点,可以得到图3中该啮合时刻的齿背侧啮合位置s2的坐标。

30.由于其他啮合时刻齿背侧啮合位置并不在s2,为了不失一般性,将驱动侧啮合点和齿背侧啮合点分别命名为x1和x2,则任意啮合时刻时局部坐标系x

2-o

p-y2下齿背侧啮合位置x2点处坐标(,)为:(4)上述(4)中,t=p

b1

/ws为齿轮副啮合周期,w

p

为从动轮转速,p

b1

为齿轮基圆齿距,r

bp

为从动轮基圆半径。根据上述(4)可知,齿背侧啮合位置的坐标为根据齿背侧与驱动侧之间的啮合相位差,以及啮合时刻对应的齿背侧的啮入点d2的坐标计算得到的。

31.上述(4)得到的仅为齿背侧啮合位置x2在局部坐标系x

2-o

p-y2下的坐标,通过推导可以得到齿背侧啮合位置x2在全局坐标系x-o

s-y记为(x

x2

,y

x2

))的坐标。具体推导如下:根据图3所示的主从动轮几何关系和空间坐标变换理论可以得到局部坐标系x

2-o

p-y2下x2点所对应的齐次坐标为=(,,1,1)与全局坐标系x-o

s-y下x2点所对应的齐次坐标c

x2

=(x

x2

,y

x2

,1,1)之间的变换关系为:(5)上述(5)中,为空间坐标变换矩阵,表示任意点坐标从局部坐标系到全局坐标系的变化情况。这几个矩阵是根据空间坐标变换理论推导得到的。具体表示为:

(6)(7)(8)上述(6)(7)(8)中,θ1为o

p

b1与y2正半轴的夹角,a为齿轮副中心距。

32.根据上述式(5)可以确定齿背侧啮合位置在全局坐标系x-o

s-y下的坐标。

33.102、根据齿背侧啮合位置坐标,以及齿轮齿顶圆压力角,确定齿背侧啮合齿的实际齿顶坐标。

34.在一些实施例中,通过建立齿轮啮合轮齿载荷角计算模型来确定齿背侧啮合齿的实际齿顶坐标。由于在齿轮旋转的情况下,任意啮合时刻齿轮齿背侧啮合齿的实际齿顶坐标位置会发生变化。因此我们要计算齿背侧啮合齿的实际齿顶坐标。

35.示例性的,图4所示,为本公开实施例提供的一种齿轮啮合轮齿载荷角计算模型图。

36.如图4所示,s为啮合点,h为齿顶,l为齿顶中点,m为啮合点与轮齿对称线的垂点,as为啮合线(记为loa),f、fa和fb分别为齿对啮合力、啮合力竖直方向和水平方向分量。∠aoh为齿轮齿顶圆压力角αh,∠aos为啮合点处压力角αs。θs为啮合轮齿载荷角,rb为基圆半径,其中啮合点处压力角αs,是啮合点s的啮合线loa的垂线和啮合点s与齿形连线之间的夹角。

37.在一些实施例中,根据齿轮齿顶圆压力角αh和啮合点处压力角αs可以确定坐标系x-o-y下的齿顶h坐标()具体表示为:(9)上述(9)中,ra为齿轮齿顶圆半径。

38.在一些实施例中,上述式(9)中计算的仅为局部坐标系下从动轮的齿顶坐标,可以通过式(5)的换算得到全局坐标系下的主动轮的齿顶坐标。

39.上述实施例中,通过建立齿轮啮合轮齿载荷角计算模型,分析了齿背侧在啮合时刻的实际主从动轮的齿顶坐标齿顶坐标和实际啮合点处压力角,为后续计算实际的齿背侧啮合刚度提供了更加精准的参数。

40.103、根据齿背侧的实际齿顶坐标和齿背侧啮合齿的标准齿顶坐标,确定齿背侧齿轮的变形角度。

41.在一些实施例中,是通过建立齿轮副线外啮合分析模型来确定确定齿背侧齿轮的变形角度的。

42.示例性的,图5为本公开实施例提供的一种齿轮副线外啮合分析模型图。

43.如图5所示,h

is

和h

ip

(i=1,2,3)分别为主从动轮轮齿1、2、3的齿顶,在高速或/和重载工况下,齿轮啮合齿对的弹性变形会导致理论上未参与啮合过程的齿对1提前进入啮合,即为线外啮合现象,此时从动轮通过变形旋转了一定的角度,记作∠h

1pop

i。如图5所示的θ0为变形的旋转角度,i为变形后的从动轮对应的啮合点,θ

p

为从动轮2和从动轮3齿顶中点与齿心o

p

的夹角。

44.上述实施例中,通过上述齿轮副线外啮合分析模型,分析了在线外啮合的情况,实际啮合过程中的齿背侧啮合时刻的齿对分离距离,通过该分析模型,可以了解到实际啮合过程和理论啮合过程中的差异和关系,也为齿背侧刚度计算提供实际的计算参数,使后续计算的齿背侧啮合刚度的准确度更高。

45.104、根据齿轮基圆半径和齿背侧齿轮的变形角度,确定齿背侧齿对分离距离。

46.在一些实施例中,根据齿轮基圆半径和齿背侧齿轮的变形角度,确定齿背侧齿对分离距离之前,还包括:根据齿轮齿数、齿背侧的分度圆压力角以及啮合位置压力角,计算啮合轮齿载荷角;示例性的,根据齿轮齿数、齿背侧的分度圆压力角以及啮合位置压力角,可以计算出图4中的啮合轮齿载荷角,具体表达式为:(10)上述(10)中z、α分别为齿轮齿数和分度圆压力角。如果rs《r,式(10)取“+”号,如果rs≥r,式(10)取

“‑”

号。rs和r分别为啮合点s处齿心距和分度圆半径。

47.在一些实施例中,根据步骤103确定的齿背侧齿轮的变形角度和从动轮的基圆半径,可以求得当前变形齿对1的分离距离为:r

bp

*∠h

1pop

i。其中r

bp

为从动轮的基圆半径。具体变形齿对1的分离距离计算如下:结合图5,局部坐标系x

2-o

j-y2下h

ij

(i=1,2,3,j=s,p)的坐标为:(11)上述(11)中,表示为任意的局部坐标系下的啮合轮齿的齿顶坐标,矩阵可由以下公式计算得到:(12)上述(12)中,θj=2(2-i)π/zj为齿轮相邻轮齿对称线的夹角。zj为任意齿轮主从动轮的齿数。

48.主动轮局部坐标系x

2-o

s-y2和从动轮局部坐标系x

2-o

p-y2之间的坐标变换关系为:(13)其中,表示从动轮局部坐标系中的坐标,表示主动轮局部坐标系中的坐标,式(13)中各矩阵可由以下公式计算得到:

(14)上述式(14)中,α0为齿轮副节圆压力角。

49.结合图5和齿轮几何学理论,利用h

ij

(i=1,2,3,j=s,p)、os、o

p

等点在局部坐标系x

2-o

j-y2下的坐标,可以得到齿对1提前进入啮合时刻,齿对1的分离距离为:(15)上述式(15)中α

h1s

和α

h1p

分别为从动轮在点h

1s

和点h

1p

处的压力角。

50.同理,参考上述计算过程,可得其他齿对的分离距离。

51.105、基于齿背侧齿对分离距离确定齿背侧啮合刚度。

52.在一些实施例中,基于齿背侧齿对分离距离确定确定齿背侧啮合刚度包括:基于齿背侧齿对分离距离和啮合轮齿载荷角,确定齿背侧啮合刚度。也就是说,通过步骤104中式(15)计算的齿背侧齿对分离距离和式(10)计算的啮合轮齿载荷角可以计算出齿背侧啮合刚度。

53.图6为本公开实施例提供的一种基于齿背侧齿对分离距离确定齿轮齿背侧啮合刚度的方法步骤图。

54.如图6所示,该基于齿背侧齿对分离距离确定齿轮齿背侧啮合刚度的方法包括但不限于以下步骤:601、基于啮合轮齿载荷角确定存储在齿背侧啮合齿上的目标势能对应的啮合刚度分量。

55.在一些实施例中,通过上述步骤104中式(10)计算的啮合轮齿载荷角,基于啮合轮齿载荷角确定确定存储在齿背侧啮合齿上的目标势能对应的啮合刚度分量。

56.在一些实施例中,具体根据齿背侧分离距离和啮合轮齿载荷角计算齿背侧啮合刚度的步骤可以包括:基于啮合轮齿载荷角确定存储在齿背侧啮合齿上的目标势能对应的啮合刚度分量;目标势能包括:赫兹接触势能、弯曲势能、径向压缩势能和剪切势能;示例性的,在啮合过程中,存储在主从动轮啮合轮齿上的势能包括四个部分:赫兹接触势能、弯曲势能、径向压缩势能和剪切势能。这四部分势能分别对应赫兹接触刚度、弯曲刚度、径向压缩刚度和剪切刚度,可由材料力学求得:(16)(17)(18)(19)上述(16)至(19)中,e、l分别为齿轮弹性模量和齿宽,α1为轮齿载荷角,α2为齿廓起

点-齿心连线与轮齿中心线夹角。其中α1代表的就是上述式(10)计算的啮合轮齿载荷角。

57.602、基于啮合轮齿载荷角确定齿背侧的基体变形刚度。

58.在一些实施例中,齿背侧的基体变形刚度包括:齿背侧的变形修正系数与齿背侧的基体变形部分对应的基体刚度的乘积,或者,基体变形部分对应的基体刚度。

59.在一些实施例中,在齿轮啮合过程中,齿轮基体也会出现一定变形,该部分变形对应的刚度为基体刚度,可由下式求得:(20)上述(20)中,为啮合线与轮齿对称线焦点到齿根圆的距离,α1为轮齿载荷角,为整个轮齿齿廓对应的基圆圆弧。l*、m*、p*和q*为系数,可由下列多项式求得:(21)上述(21)中,指的是:l*、m*、p*和q*,a、b、c、d、e和f取值详见表1,hf=rf/r

int

,rf为齿根圆半径,r

int

为齿轮轴孔半径,为齿轮轮齿齿廓圆心角。

60.表1603、基于目标势能对应的啮合刚度分量确定啮合齿对的啮合刚度。

61.在一些实施例中,基于目标势能对应的啮合刚度分量确定啮合齿对的啮合刚度,也就是说,通过步骤601中式(16)至式(19)求得的齿背侧啮合齿上的目标势能对应的啮合刚度分量,可以确定啮合齿对的啮合刚度,具体表达式为:(22)上述(22)中,代表齿对i啮合刚度,代表主从动轮径向压缩刚度,代表主从动轮的弯曲刚度、代表主从动轮的剪切刚度。

62.604、基于齿背侧齿对分离距离、啮合齿对的啮合刚度以及齿轮扭矩,确定每个啮合齿对的啮合载荷。

63.在一些实施例中,基于齿背侧齿对分离距离、啮合齿对的啮合刚度以及齿轮扭矩确定齿背侧啮合刚度包括:基于齿背侧齿对分离距离、啮合齿对的啮合刚度以及齿轮扭矩,确定每个啮合齿对的啮合载荷;其中每个啮合齿对的啮合载荷指的是齿轮副各齿对所分配

的啮合载荷。

64.在一些实施例中,齿轮弹性变形大于齿对分离距离时,齿轮副会存在理论上未参与啮合的齿对实际参与啮合的情况,即出现线外啮合现象。此时,根据上述式(10)求得多个对啮合的齿对分离距离,以及上述式(22)计算的啮合齿对的啮合刚度,可以通过下述式(23)求得齿轮副各齿对所分配的啮合载荷:(23)上述(23)中r

bs

为主动轮基圆半径,fi为第i对齿对分配的啮合载荷,i=1,2,,,n,n为大于或等于1的整数,为主动轮转动的扭矩。为齿对1,2,,,n的分离距离。

65.605、根据每个啮合齿对的啮合载荷,从啮合齿对中确定实际啮合齿对。

66.在一些实施例中,根据每个啮合齿对的啮合载荷,从的啮合齿对中确定实际啮合齿对;也就是说,将式(15)和式(22)式计算的齿背侧齿对分离距离和各齿对啮合刚度和代入步骤604中的式(23),可以得到各齿对分配的啮合载荷,当第i对齿对分配的啮合载荷fi≤0时,即在式(23)中去掉对应参数,重新进行计算,直至确定最终参与啮合的齿对编号。

67.606、基于实际啮合齿对的啮合刚度、齿背侧的基体变形刚度,确定齿背侧啮合刚度。

68.在一些实施例中,通过步骤601计算的目标势能对应的啮合刚度分量、步骤602中计算的齿背侧的基体变形刚度、步骤603中计算的啮合齿对的啮合刚度以及步骤605中计算得到的实际啮合齿对可以得到齿轮副齿背侧啮合刚度表达式为:(24)上述式(24)中,n为啮合的齿对数,εj(j=s,p)为基体变形修正系数,一般为1.1,ki(t)为齿对i啮合刚度,为主动轮的变形部分对应的基体刚度,为从动轮的变形部分对应的基体刚度。

69.上述实施例中,不仅分析了齿轮啮合变形的情况,还通过分析过程计算了实际啮合过程中的主动动轮中目标势能对应的啮合刚度分量,齿背侧齿对分离距离、啮合齿对的啮合刚度以及实际啮合齿对等参数,并基于这些参数来计算实际啮合过程中的齿轮副齿背侧啮合刚度,从而使得计算的齿背侧啮合刚度的更加准确。

70.示例性的,基于本技术的确定啮合齿背侧啮合刚度的方法,计算某单级圆柱直齿轮副齿背侧啮合刚度的实例,表2为某单级圆柱直齿轮的一些参数。

71.表2

基于表2选定齿轮参数和材料后,通过matlab编写算法程序,求得一下结果。

72.如图7所示,为上述单级圆柱直齿轮的齿轮副驱动侧和齿背侧啮合齿对数随时间的变化情况仿真示意图,图7中的(a)示出了单级圆柱直齿轮的齿轮副驱动侧啮合齿对数随时间的变化情况,图7中的(b)示出了单级圆柱直齿轮的齿轮副齿背侧啮合齿对数随时间的变化情况。图7中的(a)和图7中的(b)中,横坐标为时间,单位为t,纵坐标为啮合齿对数,单位为对。每次啮合,啮合齿对数都为2对,驱动侧双齿啮合区为[0t,0.5t],[1t,1.5t],[2t,2.5t],因为驱动侧与齿背侧之间啮合相位差的影响,齿背侧啮合齿对数较驱动侧有一延迟,双齿啮合区间分别为[0.6t,1.1t],[1.6t,2.1t],[1.6t,3.1t]。

[0073]

如图8所示,为齿轮副驱动侧齿对分离距离对应的变形角度随时间的变化情况示意图,图8中的(a)示出了齿轮副驱动侧靠近阶段齿对分离距离对应的变形角度随时间的变化情况,图8中的(b)示出了齿轮副驱动侧分离阶段齿对分离距离对应的变形角度随时间的变化情况。图8中的(a)和图8中的(b)中,横坐标为时间,单位为t,纵坐标为变形角度,单位为

°

,图8中的(a)靠近阶段,驱动侧齿对分离距离对应的变形角度从0.04

°

逐渐向0

°

变化,依次重复。图8中的(b)分离阶段,驱动侧齿对分离距离对应的变形角度从0.01

°

逐渐向0.04

°

变化,之后依次从0

°

逐渐向0.04

°

变化。

[0074]

如图9所示,为齿轮副齿背侧齿对分离距离对应的变形角度随时间的变化情况示意图,图9中的(a)示出了齿轮副齿背侧齿靠近阶段齿对分离距离对应的变形角度随时间的变化情况,图9中的(b)示出了齿轮副齿背侧分离阶段齿对分离距离对应的变形角度随时间的变化情况,图9的(a)和图9的(b)中,横坐标为时间,单位为t,纵坐标为变形角度,单位为

°

,图9中的(a)靠近阶段,齿背侧齿对分离距离对应的变形角度从0.008

°

逐渐向0

°

变化,之后依次从0.04

°

向0

°

变化。图9中的(b)分离阶段,齿背侧齿对分离距离对应的变形角度从0

°

逐渐向0.04

°

变化。

[0075]

比较图8与图9的仿真结果可知,因为驱动侧与齿背侧之间啮合相位差的影响,齿背侧齿对分离距离对应的变形角度与驱动侧齿对分离距离对应的变形角度变化并不相同,从而表明考虑齿背侧线外啮合影响的合理性。

[0076]

如图10所示,为利用本发明求得的实际齿轮啮合过程中的齿背侧啮合刚度仿真图,如图10所示,横坐标为时间,单位为t,纵坐标为啮合刚度,单位为n/m,图10中,齿轮副齿背侧实际双齿啮合区为[0.4t,1.2t],[1.4t,2.2t],[2.4t,3.2t],而图7所示的齿轮副齿背侧理论双齿啮合区为[0.6t,1.1t],[1.6t,2.1t],[1.6t,3.1t]。

[0077]

对比图7和图10,结果表明,线外啮合影响下的齿背侧实际双齿啮合区域较理论双齿啮合区域大,增加了60%。因此,线外啮合对齿轮副齿背侧啮合影响无法忽略,特别是在负

载或/和高转速工况下。

[0078]

上述实施例中,基于本技术的方案计算了某单级圆柱直齿轮实际啮合情况的齿背侧啮合刚度,通过分析是实际齿轮啮合的结果及理论结果之间的差异,验证了本技术的合理性。

[0079]

图11为本公开实施例提供的一种确定齿背侧啮合刚度的装置,如图11所示,该装置包括:获取模块1101,用于获取齿背侧啮合位置坐标;确定模块1102,用于根据所述齿背侧啮合位置坐标,以及齿轮齿顶圆压力角,确定齿背侧啮合齿的实际齿顶坐标。根据齿背侧的实际齿顶坐标和齿背侧啮合齿的标准齿顶坐标,确定齿背侧齿轮的变形角度。根据齿轮基圆半径和齿背侧齿轮的变形角度,确定齿背侧齿对分离距离,基于齿背侧齿对分离距离确定齿背侧啮合刚度。

[0080]

在一些实施例中,所述获取模块1101,具体用于:计算所述齿背侧与驱动侧之间的啮合相位差;根据所述啮合相位差和齿背侧的啮入点坐标确定所述齿背侧啮合位置坐标;其中,所述齿背侧啮合位置坐标为所述齿背侧对应的局部坐标系下的坐标,或者,所述齿背侧啮合位置坐标为所述驱动侧对应的全局坐标系下的坐标。

[0081]

在一些实施例中,所述确定模块1102,具体用于:根据所述齿背侧啮合位置坐标,以及齿轮齿顶圆压力角,确定齿背侧啮合齿的实际齿顶坐标,包括:确定经过所述齿背侧啮合位置坐标的啮合线的垂线,以及所述齿背侧啮合位置坐标和齿心坐标的目标连线;将所述垂线和所述目标连线所形成的角度,确定为啮合位置压力角;根据所述啮合位置压力角和齿轮齿顶圆压力角,确定所述齿背侧啮合齿的实际齿顶坐标。

[0082]

在一些实施例中,所述根据齿轮基圆半径和所述齿背侧齿轮的变形角度,确定齿背侧齿对分离距离之前,所述确定模块1102,还用于:根据所述齿轮齿数、所述齿背侧的分度圆压力角以及啮合位置压力角,计算啮合轮齿载荷角;所述确定模块1102,具体用于:基于齿背侧齿对分离距离和所述啮合轮齿载荷角,确定所述齿背侧啮合刚度。

[0083]

在一些实施例中,所述确定模块1102,具体用于:基于所述啮合轮齿载荷角确定存储在齿背侧啮合齿上的目标势能对应的啮合刚度分量;所述目标势能包括:赫兹接触势能、弯曲势能、径向压缩势能和剪切势能;基于所述啮合轮齿载荷角确定齿背侧的基体变形刚度;基于目标势能对应的啮合刚度分量确定啮合齿对的啮合刚度;基于齿背侧齿对分离距离、所述啮合齿对的啮合刚度以及齿轮扭矩确定所述齿背侧啮合刚度。

[0084]

在一些实施例中,所述确定模块1102,具体用于:基于所述齿背侧齿对分离距离、所述啮合齿对的啮合刚度以及所述齿轮扭矩,确定每个啮合齿对的啮合载荷;根据所述每个啮合齿对的啮合载荷,从所述的啮合齿对中确定实际啮合齿对;基于所述实际啮合齿对的啮合刚度、齿背侧的基体变形刚度,确定所述齿背侧啮合刚度。

[0085]

在一些实施例中,所述齿背侧的基体变形刚度包括:齿背侧的变形修正系数与齿背侧的基体变形部分对应的基体刚度的乘积,或者,基体变形部分对应的基体刚度。

[0086]

图12为本公开实施例提供的一种电子设备的硬件结构示意图,该电子设备包括:处理器1201、存储器1202及存储在所述存储器1202上并可在所述处理器1201上运行的计算机程序,所述计算机程序被所述处理器1201执行时实现上述实施例中介绍的确定齿轮齿背侧啮合刚度的方法。

[0087]

本技术的还提供了一种计算机可读存储介质,其上存储有计算机程序。该计算机可读存储介质可以是上述实施例中描述的电子设备中所包含的,也可以是单独存在。该计算机程序被处理器执行时实现上述确定齿轮齿背侧啮合刚度的方法的各个过程,且能达到相同的技术效果,为避免重复,这里不再赘述。

[0088]

基于同一发明构思,本技术实施例还提供了一种计算机程序产品,当所述计算机程序产品在计算机上运行时,使得所述计算设备实现上述实施例提供的确定齿轮齿背侧啮合刚度的方法。

[0089]

本领域技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质上实施的计算机程序产品的形式。

[0090]

处理器可以是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现成可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

[0091]

存储器可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flashram)。存储器是计算机可读介质的示例。

[0092]

计算机可读介质包括永久性和非永久性、可移动和非可移动存储介质。存储介质可以由任何方法或技术来实现信息存储,信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。根据本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

[0093]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1