一种基于数据处理的故障分析方法与流程

本发明涉及数据处理领域,具体涉及一种基于数据处理的故障分析方法。

背景技术:

1、数控机床是制造行业的主要生产机械设备,其优异的生产性能能够满足多种精密零部件的加工,数控机床稳定有序的运行是工厂正常生产的必要前提条件。作为一种具有高精度、大体积、组成复杂的机械设备,数控机床在使用过程难免会发生一些故障。

2、数控机床的故障可以分为随机性故障和硬性故障,随机性故障通常是由机床参数、软件程序等原因造成的,这种故障通常影响到工件生产,硬性故障通常是由数控机床控制系统的硬件损坏造成的,这种故障对机床本身的危害性较大,通常需要立刻解决。常见的硬件故障包括主轴故障、传动链故障以及换刀装置的故障,刀具自动夹紧结构、自动调速装置是造成主轴部件故障的常见因素;机械部件间的间隙过大会导致进给传动链故障;当机床的机械手臂转速不均时,自动换刀装置发生故障的频率将会大幅度增加。现阶段对数控机床的硬性故障的分析通常是在机床出现异常后对机床进人工检修,这种故障分析方式的时间较长且较为依赖维修人员的经验知识,是一种普适性较低的分析方法。

技术实现思路

1、本发明提供一种基于数据处理的故障分析方法,以解决现有的问题。

2、本发明的一种基于数据处理的故障分析方法采用如下技术方案:

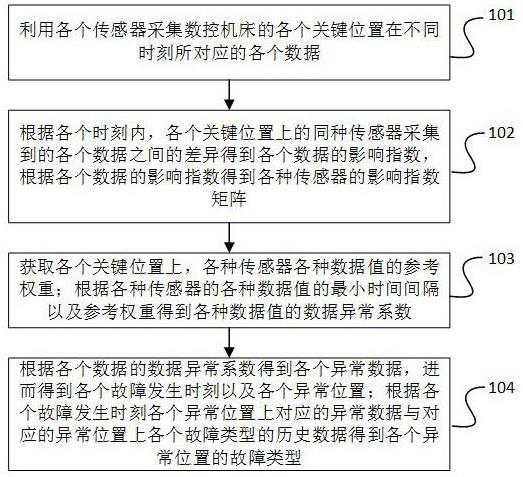

3、本发明一个实施例提供了一种基于数据处理的故障分析方法,该方法包括以下步骤:

4、利用各个传感器采集数控机床的各个关键位置在不同时刻所对应的各个数据;

5、根据各个时刻内,各个关键位置上的同种传感器采集到的各个数据之间的差异得到各个数据的影响指数,根据各个数据的影响指数得到各种传感器的影响指数矩阵;

6、以各个关键位置上,各种传感器的各种数据值在各种传感器的影响指数矩阵中对应参数的均值作为各种数据值的参考权重;获取各种传感器的各种数据值中各个数据的采集时间之间的最小时间间隔;以各种传感器的各种数据值的最小时间间隔为周期间隔,根据各种数据值的参考权重以及各种数据值的各个周期性强度指标,得到各种数据值的数据异常系数,各种数据值中各个数据的数据异常系数等于各种数据值的数据异常系数;

7、根据各个数据的数据异常系数得到各个异常数据,以各个异常数据的采集时刻为故障发生时刻,以各个异常数据对应的位置编号得到数控机床的异常位置;获取各个异常位置上发生不同故障时,各种传感器采集到的各个历史数据;根据各个故障发生时刻各个异常位置上对应的异常数据与各个异常位置的历史数据之间的差异性得到各个异常位置的故障类型。

8、优选的,所述各个数据的影响指数的获取表达式为:

9、

10、式中,为第k个时刻,第i个关键位置上安装的传感器a采集的数据的影响指数;为第i个关键位置上安装的传感器a采集的数据值,为第j个关键位置上安装的传感器a采集的数据值;j是数控机床所包含的关键位置的总个数;m是数控机床同种传感器a在正常情况下可以采集到的最大值。

11、优选的,所述各种传感器的各种数据值是指:对于各种传感器在同一个关键位置上的不同时刻采集的所有数据,将数据值大小相同的各个数据称为一种数据值,每种数据值包含多个数据。

12、优选的,所述各种数据值的各个周期性强度指标的获取方法为:

13、对于一个关键位置上的一个传感器,获取在所述关键位置上,所述传感器采集的所有数据中,采集时间间隔等于对应周期间隔的各个时间对;以各个时间对中各个时刻内,与所述传感器类型相同的传感器在所有关键位置上采集的数据之间的均值,计算各个时间对中各个时刻对应的均值之间的差值;将各个时间对所对应的差值之间的方差作为传感器类型为所述传感器时,各种数据值的周期性强度指标;计算所述关键位置上,传感器类型为其他传感器时,各种数据值的周期性强度指标,得到各种数据值的各个周期性强度指标。

14、优选的,所述各种数据值的数据异常系数的获取方法为:

15、对于一种目标传感器,将传感器类型为目标传感器时,各种数据值对应的周期性强度指标与各种数据值的参考权重之间的乘积作为在传感器类型为目标传感器时,各种数据值的异常程度;

16、计算传感器类型为其他传感器时,各种数据值对应的异常程度;将各种数据值在传感器类型为不同传感器时所对应的异常程度的累加值作为各种数据值的数据异常系数。

17、优选的,所述各个异常数据的获取方法为:

18、当各个数据对应的数据异常系数小于预设阈值时,各个数据为正常数据;当各个数据对应的数据异常系数大于等于预设阈值时,各个数据为异常数据。

19、优选的,所述根据各个故障发生时刻各个异常位置上对应的异常数据与各个异常位置的历史数据之间的差异性得到各个异常位置的故障类型的方法为:

20、计算各个故障发生时刻各个异常位置上各种传感器对应的各个异常数据,计算各个异常位置上,各种传感器对应的异常数据以及数控机床存在各种故障类型时,各种传感器对应的历史数据之间的欧式距离,将所有传感器对应的欧式距离进行累加,将所得结果作为各个故障发生时刻采集到的异常数据与各种故障类型对应的历史数据之间的差异性,将各种故障类型所对应的差异性最小的数据类型作为各个异常位置的故障类型。

21、本发明的技术方案的有益效果是:

22、首先在数控机床上多个关键位置安装多个传感器采集不同的机床数据,然后根据同一时刻内,同种传感器在不同关键位置上的采集的各个数据之间的差异情况得到该时刻内各个数据的影响指数,根据不同时刻不同关键位置上同种传感器采集的数据对应的影响指数构建影响指数矩阵,从而得到各个数据对判断各个关键位置上是否发生故障的影响程度,相对于传统的阈值判断方法,如傅里叶分析方法,该方法在窗函数确定后,其形状不再发生改变,然而对于故障时刻采集的非平稳信号,对窗函数的要求是会变化的,因此相对于传统方法,本方法可以得到更加准确的影响程度。

23、由于电流电压类的故障往往是瞬时发生的,且可能会存在因周围干扰产生的噪声数据,如果仅根据单个传感器采集的数据值是否超出阈值判断数控机床是否发生了故障可能会存在一定的误差,此外,对于不同量纲的采集数据的阈值标准也存在差异,同时对一个位置上的多个采集数据进行分析难度较大,使得数据处理效率下降,因此本发明根据正常数据存在周期性,而异常数据存在重复性的特点,得到各个数据的数据异常系数,从而对正常数据以及异常数据进行区分;并利用各个数据对应的数据异常系数得到各个异常数据以及各个异常位置,结合各个异常位置上的异常数据与各个异常位置上各种故障类型所对应的历史数据之间的差异性判断各个异常位置的具体故障类型,从而实现数控机床故障类型的自动分析,提高对数控机床故障的识别效率,有助于提升数控机床的加工效率。

技术特征:

1.一种基于数据处理的故障分析方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种基于数据处理的故障分析方法,其特征在于,所述各个数据的影响指数的获取表达式为:

3.根据权利要求1所述的一种基于数据处理的故障分析方法,其特征在于,所述各种传感器的各种数据值是指:对于各种传感器在同一个关键位置上的不同时刻采集的所有数据,将数据值大小相同的各个数据称为一种数据值,每种数据值包含多个数据。

4.根据权利要求1所述的一种基于数据处理的故障分析方法,其特征在于,所述各种数据值的各个周期性强度指标的获取方法为:

5.根据权利要求1所述的一种基于数据处理的故障分析方法,其特征在于,所述各种数据值的数据异常系数的获取方法为:

6.根据权利要求1所述的一种基于数据处理的故障分析方法,其特征在于,所述各个异常数据的获取方法为:

7.根据权利要求1所述的一种基于数据处理的故障分析方法,其特征在于,所述根据各个故障发生时刻各个异常位置上对应的异常数据与各个异常位置的历史数据之间的差异性得到各个异常位置的故障类型的方法为:

技术总结

本发明涉及数据处理领域,具体涉及一种基于数据处理的故障分析方法,包括:获取各个关键位置在各个时刻内各个传感器采集的各个数据;根据各个数据的影响指数得到各种传感器的影响指数矩阵,进而得到各个传感器的各种数据值的参考权重;根据各种传感器的各种数据值的最小时间间隔以及参考权重得到各种数据值的数据异常系数,进而得到各个异常数据,根据各个异常数据得到各个故障发生时刻以及各个异常位置;根据各个异常数据与不同故障类型对应的各个历史数据之间的差异性得到各个异常位置的故障类型。本发明可以自动判断数控机床的故障位置以及故障类型,准确快速。

技术研发人员:刘德燕

受保护的技术使用者:武汉同创万智数字科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!