一种基于对齐靶标的钢桥节段模拟预拼装方法与流程

本发明属于桥预拼装,具体涉及一种基于对齐靶标的钢桥节段模拟预拼装方法。

背景技术:

1、钢桥在架设之前,通常要求在制造厂开展实体预拼工作,校核钢桥的块段制造精度以及块段之间拼装效果,以便于及时进行纠正。由于实体预拼工作对拼接场地要求高、需要专业吊装设备、工作周期长、经济性较差,因此越来越多的科研工程人员开始研究数字化模拟预拼装方法。

2、当前使用最广泛的数字化模拟预拼装方法是采用三维激光扫描仪,利用三维激光扫描仪扫描分别获取各个钢桥节段完整三维点云,利用相关软件在计算机端将各个钢桥节段的三维点云拼接形成钢桥的完整三维模型,然后在钢桥的三维模型在进行测量比对从而完成钢桥节段模拟预拼装。

3、各个节段之间的匹配拼接是保证模拟预拼装精度的关键。当前,节段间的匹配拼接是在拼接截面上选取拼接参考点,采用六参数变换方法,实现多节段三维点云坐标系的统一,完成钢桥多节段的拼接。拼接参考点的选取通常有两种方法:

4、第一种方法是利用拼接截面的螺栓孔作为参考点,通过对齐相邻节段螺栓孔中心,实现相邻钢桥节段三维点云的匹配对齐,如已发表论文《基于bim和三维激光扫描的钢管拱肋拼装检测技术》(阚浩钟、闫振海、李湛,施工技术,2019(48))所述。

5、第二种方法是在无法找到类似于螺栓孔的明显参考点的情况下,采用人工手动选点的方法,在三维点云上选取参考点对进行六参数变换,从而实现相邻钢桥节段三维点云坐标系统一。当前主要如已发表论文《三维激光扫描技术在桥梁构件模拟预拼装中的应用》(罗永权、张鸿飞,测绘与空间地理信息,2017(11))所述。

6、以上两种选取拼接参考点的方法存在如下问题:

7、(1)在很多情况下钢桥节段是依靠焊接连接,拼装截面没有螺栓孔或其他显著特征点;

8、(2)采用人工手动选点精度较差,可能会引入数毫米的选点误差,导致节段拼接之后出现较大错位,无法满足钢桥节段预拼装精度要求;

9、(3)由于测量误差的存在,采用六参数变换的方法实现相邻节段三维点云坐标系统一,可能会出现节段拼接截面不平行,出现错边。

10、现有技术也有在钢桥节段上布设激光反射靶标,利用激光反射靶标作为拼接参考点。

11、激光反射靶标是进行三维激光扫描时常用的辅助工具,常见的激光反射靶标有平面圆形靶标和球形靶标两种形式。平面圆形靶标通常是粘贴在被扫描物体表面,球形靶标通常是采用磁吸方式固定在被扫描物体表面。当被扫描物体体积较大无法,仅扫描一个测站难以实现对被扫描物体完整扫描时需要用到激光反射靶标。对被扫描物体进行多测站扫描,然后利用靶标作为基准点,将多测站点云拼接在一起,即可得到被扫描物体的完整点云。这种应用场景下,激光反射靶标是放置在单个被扫描物体上的,且扫描过程中不能移动。

12、但是常规的激光反射靶标不适用于钢桥节段激光点云扫描对齐。因为要将激光反射靶标放置在待匹配的两个钢桥节段上,无论是平面靶标还是球形靶标均难以实现精准的放置在两个钢桥节段的同名点上,极易引入较大的人工误差而大幅降低模拟预拼装的精度。

技术实现思路

1、本发明的目的就是为了解决上述背景技术存在的不足,提供一种基于对齐靶标的钢桥节段模拟预拼装方法,提供了一组用于钢桥模拟预拼装的激光点云对齐靶标,在对钢桥节段三维扫描前,该靶标可以便捷灵活的固定安置在待匹配钢桥节段端口的不同位置,并实现精准卡位。并基于该靶标拟合得到参考方向向量和参考点用于节段拼接。

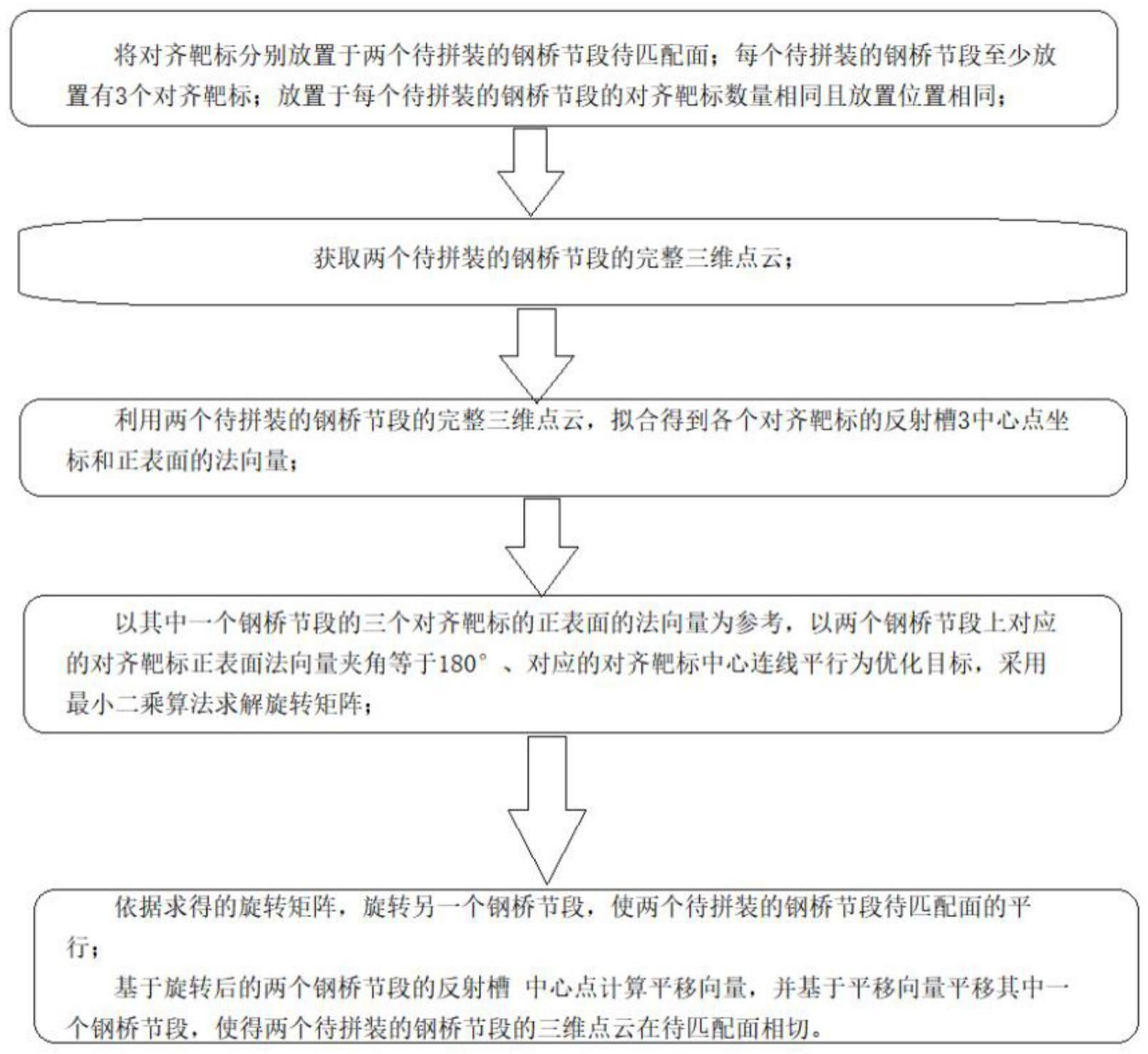

2、本发明采用的技术方案是:一种基于对齐靶标的钢桥节段模拟预拼装方法,包括以下步骤:

3、将对齐靶标分别放置于两个待拼装的钢桥节段待匹配面;每个待拼装的钢桥节段至少放置有3个对齐靶标;放置于每个待拼装的钢桥节段的对齐靶标数量相同且放置位置相同;

4、获取两个待拼装的钢桥节段的完整三维点云;

5、利用两个待拼装的钢桥节段的完整三维点云,拟合得到各个对齐靶标的反射槽中心点坐标和正表面的法向量;

6、以其中一个钢桥节段的三个对齐靶标的正表面的法向量为参考,以两个钢桥节段上对应的对齐靶标正表面法向量夹角等于180°、对应的对齐靶标中心连线平行为优化目标,采用最小二乘算法求解旋转矩阵;

7、依据求得的旋转矩阵,旋转另一个钢桥节段,使两个待拼装的钢桥节段待匹配面的平行;

8、基于旋转后的两个钢桥节段的反射槽中心点计算平移向量,并基于平移向量平移其中一个钢桥节段,使得两个待拼装的钢桥节段的三维点云在待匹配面相切。

9、上述技术方案中,所述对齐靶标放置于待拼装的钢桥节段底板或者顶板的加劲肋或者焊接边;至少有2个对齐靶标同时放置于同一个待拼装的钢桥节段底板或者顶板的焊接边上;同一个待拼装的钢桥节段的顶板和底板上均设置有对齐靶标。

10、上述技术方案中,所述对齐靶标包括第一靶标;所述第一靶标包括相互垂直且一体化固定连接的第一主板和第一侧板;所述第一主板与处于待匹配面的钢桥节段表面相贴合;所述第一侧板与垂直于待匹配面的钢桥节段表面相贴合;第一主板和第一侧板与钢桥节段的贴合面上设置有磁吸环;所述第一主板未与钢桥节段贴合的侧面上设置有反射槽;所述第一靶标放置于钢桥节段底板中部、顶板中部或者加劲肋。

11、上述技术方案中,所述对齐靶标包括第二靶标;所述第二靶标放置于钢桥节段顶板或者底板两角;所述第二靶标包括第二主板、第二侧板和第三侧板;第二侧板和第三侧板分别与第二主板相互垂直且一体化固定连接;第二侧板和第三侧板分别位于第二主板相邻的两侧;所述第二主板与处于待匹配面的钢桥节段表面相贴合;所述第二侧板和第三侧板分别与垂直于待匹配面的钢桥节段表面相贴合;第二主板、第二侧板和第三侧板与钢桥节段的贴合面上设置有磁吸环;所述第二主板未与钢桥节段贴合的侧面上设置有反射槽;同一个钢桥节段上两个第二靶标的反射槽分别该钢桥节段相对的两边上。

12、上述技术方案中,所述反射槽为圆形槽。

13、上述技术方案中,使两个待拼装的钢桥节段待匹配面的平行的过程包括:使分别位于两个钢桥节段同一位置的对齐靶标的正表面的法向量夹角为180度;同时使分别位于两个钢桥节段同一位置的对齐靶标的反射圆槽中心点坐标的连线,三者相互平行。

14、上述技术方案中,使两个待拼装的钢桥节段待匹配面的平行的过程包括:定义旋转矩阵;以其中一个钢桥节段的三个对齐靶标的正表面法向量为参考,以两个待匹配钢桥节段上同一位置的对齐靶标的正表面法向量夹角等于180°为优化目标,构建旋转方程组;所述旋转方程组用于表征两个钢桥节段待匹配面之间平行关系;

15、针对每两个分别位于两个钢桥节段同一位置的对齐靶标的反射圆槽中心点坐标的连线,构建连线方程组;连线方程组用于表征两个连线的平行关系;

16、基于连线方程组和旋转方程组采用最小二乘法求解旋转矩阵,基于旋转矩阵对其中一个钢桥节段的三维点云进行旋转变换。

17、上述技术方案中,每个待拼装的钢桥节段均放置有3个对齐靶标,包括一个第一靶标和2个第二靶标;第一靶标设置于底板的加劲肋上,两个第二靶标设置于顶板的两角;定义其中一个钢桥节段的第一靶标和两个第二靶标的反射槽中心点坐标分别为:

18、

19、定义该第一靶标和两个第二靶标的正表面的法向量为:

20、

21、定义另一个钢桥节段的第一靶标和由左至右的两个第二靶标的反射槽中心点坐标分别为:

22、

23、定义该第一靶标和两个第二靶标的正表面的法向量分别为:

24、

25、定义旋转矩阵

26、旋转方程组分别为:

27、

28、

29、

30、连线方程组为:

31、

32、

33、上述技术方案中,平移向量

34、的计算方法如下:

35、

36、

37、

38、上述技术方案中,利用钢桥节段的完整三维点云,提取每个对齐靶标正表面不少于3个点,求得该对齐靶标正表面的法向量。

39、本发明的有益效果是:本发明公开了一组用于钢桥节段模拟预拼装的激光点云扫描对齐靶标。针对采用三维激光扫描的钢桥模拟预拼装中,钢桥节段三维点云的拼装匹配通常采用人工选取匹配同名点,而人工选取同名点通常会引入较大误差的问题,本发明公开了2种形式的激光反射靶标,在对钢桥节段进行扫描时,根据待匹配面的结构特点,该靶标可灵活的固定安置于钢桥节段待匹配面上,有效匹配钢桥节段不同位置的形状,实现精准卡位。并基于该靶标,提出了钢桥多节段模拟拼接算法,通过拟合得到靶标方向向量和靶标中心点位,以靶标方向向量为参考求解旋转矩阵,以靶标中心点位为参考求解平移向量,采用先旋转变换后平移变换的两步变换法,完成钢桥多节段的精准拼接,相较于传统钢桥多节段匹配拼接方法,利用本发明公开的方法无需人工选点即可实现精准卡位,拼接匹配方法严密,可大幅提高节段模拟预匹配拼接精度。

40、本发明公开的方法构建旋转矩阵描述待匹配节段之间方向关系,能够准确的地通过数学方式表征待匹配阶段之间的位置关系。本发明以待匹配钢桥节段对应靶标正表面法向量夹角为180°、对应靶标中心连线平行为优化约束条件,采用最小二乘法求解旋转矩阵,并以靶标中心点位为参考求解平移向量,进一步提高了计算的准确度和计算成本,提高了钢桥阶段模拟拼接的效率。

- 还没有人留言评论。精彩留言会获得点赞!