一种废胶回收利用系统及使用方法与流程

本发明属于粘胶纤维加工,特别涉及一种废胶回收利用系统及使用方法。

背景技术:

1、粘胶纤维是利用含有天然纤维素的高分子材料木浆、棉浆等经过化学与机械方法加工而成的化学纤维。粘胶纤维是化纤中与天然纤维服装性能最为接近的品种,具有手感柔软、吸湿透气、垂悬飘逸、染色鲜艳、抗静电较易于纺织加工等特点,是源于天然而优于天然的再生纤维素纤维,是纺织工业原料的重要材料之一,粘胶纤维是浆柏先和碱反应生成碱纤维素,然后碱纤维素再在黄化机中与二硫化碳反应生成纤维素磺酸酯,纤维素磺酸酯再溶解于稀碱液制得粘胶纺丝原液,然后粘胶纺丝原液通过过滤系统过滤,在过滤过程中会产生大量的废胶,其主要成分是:纤维素磺酸酯、碱和二硫化碳等;对于废胶,原有的处理方式是直接排放到外界,但是这种处理方式会对周边环境造成严重的污染,同时不能对废胶中的有用物质进行回收再利用,其经济价值较低。

2、目前,公开号为cn102586954a的中国发明,公开了一种粘胶纤维生产中的废胶回收工艺,本发明通过稀释、过滤、调温等步骤回收利用熟成和过滤工序产生的废胶,所用的黄化机溶解用去离子水本身生产中就需要, 而废胶中的碱、 纤维素磺酸酯等物质可以回收利用, 可以不排放废胶,既没有引入新的污染,又降低了环保压力,降低了生产成本。

3、现有技术中常常将废胶与溶解碱混合,再通过分离技术生成稀胶水,再将稀胶水与溶解碱混合溶解纤维素磺酸酯,从而实现对磺酸酯的回收再利用,但是在废胶中存在大量的硬质颗粒,分离设备对废胶的分离过程中,硬质颗粒会损坏分离设备内部的鼓壁,长时间会造成分离设备的损坏,从而降低分离设备的使用寿命,提高生产成本;同时现有技术中通常在将废胶中的纤维素磺酸酯、碱、cs2回收后就直接将无用的废水直接排放,但是这些废水还含有大量的硫酸、硫酸锌、二硫化碳等有害物质,直接排放会对当地动植物产生很大的危害,为此我们提出一种废胶回收利用系统。

技术实现思路

1、本发明的目的在于提供一种废胶回收利用系统及使用方法,其优点是可以控制溶解碱的加入流速和可以过滤掉废胶中的颗粒物以及可以对分离后的废水进行蒸馏排放。

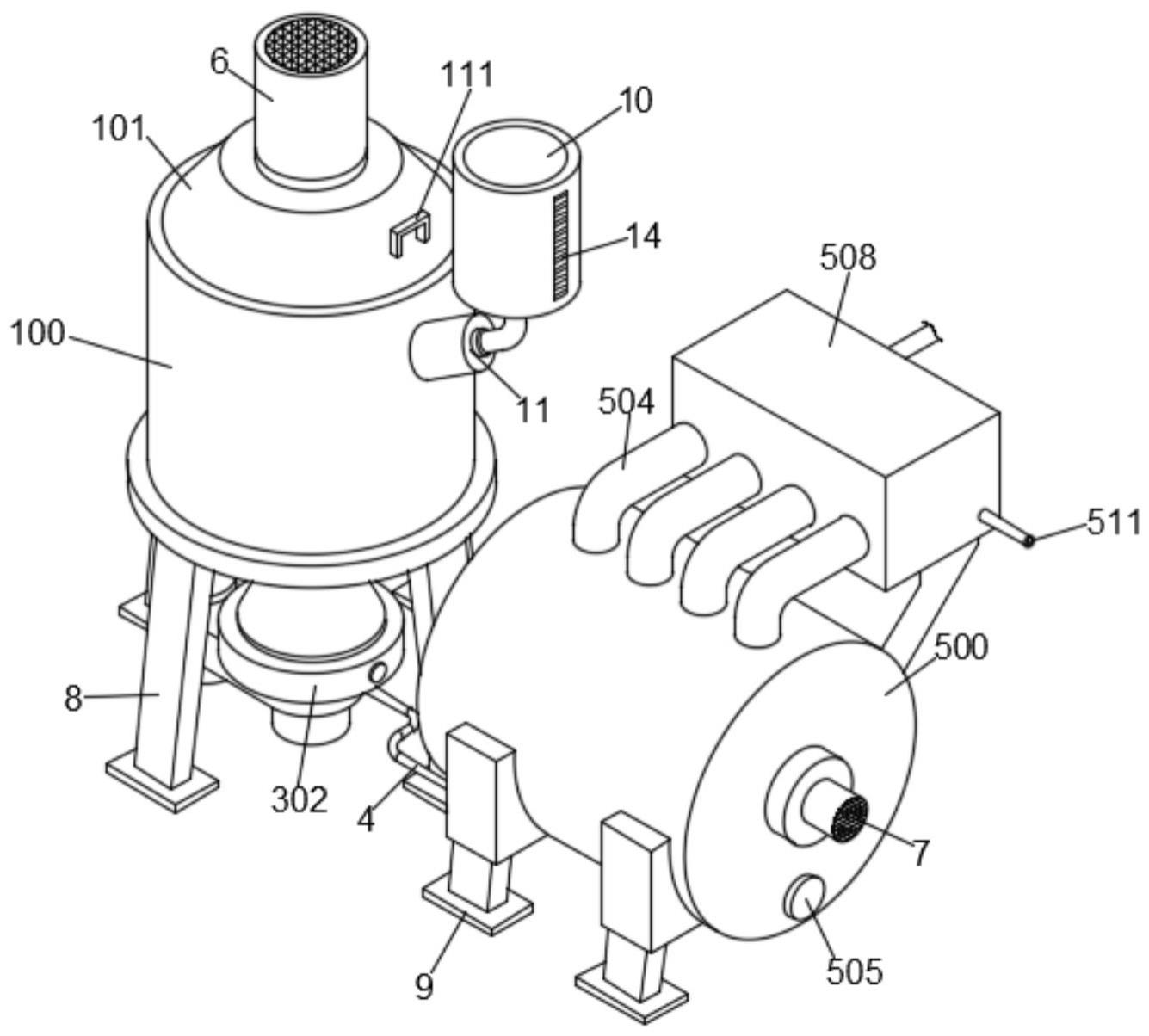

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种废胶回收利用系统及使用方法,包括混合机构和分离机组件以及蒸馏机构,所述分离机组件设置在混合机构的底部,所述分离机组件和混合机构之间相互连通有第一导流管,所述蒸馏机构设置在分离机组件的一侧,所述蒸馏机构和分离机组件之间相互连通有第二导流管。

3、采用上述技术方案,通过分别向加料口的内部加入收集的废胶以及溶解碱液,并转动转套控制加料口和进料管与转套之间限流孔的交错与重叠,从而使溶解碱液可以按照孔洞大小进行限制流速,使其将废胶分离成半纤维素和膨润体以及可回收利用的稀胶水并排出,从而使胶水在从限位环架分别经过初级过滤网和次级过滤网以及末级过滤网目数不相同的滤网时可以将内部大小不同的颗粒物滤出的设置,实现了可以过滤掉废胶中的颗粒物的效果,从而保护了分离设备内部的鼓壁对废胶的分离,避免了长时间会造成分离设备因颗粒物而造成的损坏,提高分离设备的使用寿命,同时可以控制溶解碱的加入流速,提高溶解碱液和废胶的混合效果。通过使用控制器开启加热板对支撑外壳内部的废水进行加热,然后通过开启第三驱动电机带动第二搅拌杆进行搅拌,使废水受热均匀可以快速蒸发,最后通过气流通口将支撑外壳内部蒸发的蒸汽导入水室内部并通过水管将冷却水输入水室内部,使喷洒头可以将冷却水洒出对蒸汽进行冷凝,在通过排出管进行排出的设置,达到了可以对分离后的废水进行蒸馏排放的功能,从而降低废水污染对当地环境的危害,减轻了环保治理压力。

4、本发明进一步设置为:所述混合机构包括化学混料桶,所述化学混料桶的顶部卡接有密封顶盖,所述密封顶盖的内部栓接有第一驱动电机,所述第一驱动电机的输出端固定安装有固定连接杆,所述固定连接杆底部的表面固定连接有第一搅拌杆,所述密封顶盖的内部卡接有限位环架,所述限位环架的内部从上到下依次固定连接有初级过滤网和次级过滤网以及末级过滤网。

5、采用上述技术方案,可以过滤掉废胶液中的颗粒物。

6、本发明进一步设置为:所述分离机组件包括底座外壳,所述底座外壳顶部的两侧分别栓接有第二驱动电机和防护外壳,所述防护外壳的内部转动连接有分离鼓壁,所述第二驱动电机的输出端和分离鼓壁的底部均固定安装有皮带轮,所述皮带轮的表面固定套接有传动皮带。

7、采用上述技术方案,分离出稀胶水中的半纤维素和膨润体。

8、本发明进一步设置为:所述蒸馏机构包括支撑外壳,所述支撑外壳的一侧栓接有第三驱动电机,所述第三驱动电机的输出端固定安装有第二搅拌杆,所述支撑外壳内腔的底部固定安装有加热板,所述支撑外壳的底部栓接有同加热板配合使用的控制器,所述支撑外壳的一侧固定连接有水室,所述支撑外壳内腔的顶部开通有同水室连通的气流通口,所述水室的两侧分别固定连通有水管和排出管,所述水管的底部固定连通有喷洒头。

9、采用上述技术方案,可以将分离出的废水进行蒸馏排放。

10、本发明进一步设置为:所述限位环架的表面固定套接有同化学混料桶滑动连接的密封套,所述限位环架的底部固定连接有同化学混料桶磁接的磁铁板。

11、采用上述技术方案,可以减少废胶也从限位环架和化学混料桶之间溢下,同时可以将限位环架固定在化学混料桶内部。

12、本发明进一步设置为:所述密封顶盖顶部的一侧焊接有把手,所述化学混料桶表面的一侧设置有加料口,所述化学混料桶和加料口之间固定连通有进料管,所述进料管表面靠近加料口的一端转动连接有转套,所述加料口和进料管靠近转套的一端和转套的内部均开通有限流孔,所述加料口内部的一侧固定安装有玻璃计量表。

13、采用上述技术方案,便于将密封顶盖抬起,同时可以控制溶解碱液的添加速度,提高混合效果。

14、本发明进一步设置为:所述化学混料桶和支撑外壳的底部均栓接有支撑台架,所述支撑台架的底部焊接有防滑底板,所述底座外壳底部的两侧均栓接有支撑台座。

15、采用上述技术方案,可以分别对混合机构和分离机组件以及蒸馏机构进行支撑固定。

16、本发明进一步设置为:所述支撑外壳的内部填充有保温内衬,所述支撑外壳靠近第三驱动电机一侧的底部开通有废渣排出口。

17、采用上述技术方案,可以减少热量的流失,同时便于将废渣排出。

18、本发明进一步设置为:所述密封顶盖的顶部和底座外壳顶部靠近第二驱动电机的一侧以及支撑外壳靠近第三驱动电机的一侧均栓接有分别同第一驱动电机和第二驱动电机以及第三驱动电机配合使用的电机防护壳,所述电机防护壳的内部固定连接有防护网。

19、采用上述技术方案,可以对第一驱动电机和第二驱动电机以及第三驱动电机进行保护,同时便于散热通风。

20、本发明进一步设置为:包括以下步骤:

21、步骤1.废胶过滤:首先通过分别向加料口的内部加入收集的废胶以及溶解碱液,并转动转套控制加料口和进料管与转套之间限流孔的交错与重叠,从而使溶解碱液可以按照孔洞大小进行限制流速,然后通过分别开启第一驱动电机和固定连接杆,使第一搅拌杆在初级过滤网顶部进行转动,从而将废胶以及溶解碱液充分混合,将废胶分离成半纤维素和膨润体以及可回收利用的稀胶水,之后通过第一导流管将混合后的胶水排出到分离机组件内部,从而使胶水在从限位环架分别经过初级过滤网和次级过滤网以及末级过滤网目数不相同的滤网时可以将内部大小不同的颗粒物滤出即可;

22、步骤2.胶水分离:首先通过将混合后的胶水通过第一导流管排入到防护外壳的内部,然后通过开启第二驱动电机,带动皮带轮转动,从而使分离鼓壁可以在皮带轮和传动皮带的带动下进行转动,将胶水内部分离出半纤维素和膨润体滤出,之后分别将稀胶水与过滤出半纤维素和膨润体分别排出防护外壳的内部,最后通过第二导流管将分离机组件内部过滤出的废水排入到支撑外壳的内部即可;

23、步骤3.废水蒸馏:首先通过使用控制器开启加热板对支撑外壳内部的废水进行加热,然后通过开启第三驱动电机带动第二搅拌杆进行搅拌,使废水受热均匀可以快速蒸发,最后通过气流通口将支撑外壳内部蒸发的蒸汽导入水室内部并通过水管将冷却水输入水室内部,使喷洒头可以将冷却水洒出对蒸汽进行冷凝,在通过排出管进行排出,而废渣可以通过废渣排出口排出即可。

24、综上所述,本发明具有以下有益效果:

25、1、通过分别向加料口的内部加入收集的废胶以及溶解碱液,并转动转套控制加料口和进料管与转套之间限流孔的交错与重叠,从而使溶解碱液可以按照孔洞大小进行限制流速,使其将废胶分离成半纤维素和膨润体以及可回收利用的稀胶水并排出,从而使胶水在从限位环架分别经过初级过滤网和次级过滤网以及末级过滤网目数不相同的滤网时可以将内部大小不同的颗粒物滤出的设置,实现了可以过滤掉废胶中的颗粒物的效果,从而保护了分离设备内部的鼓壁对废胶的分离,避免了长时间会造成分离设备因颗粒物而造成的损坏,提高分离设备的使用寿命,同时可以控制溶解碱的加入流速,提高溶解碱液和废胶的混合效果;

26、2、通过使用控制器开启加热板对支撑外壳内部的废水进行加热,然后通过开启第三驱动电机带动第二搅拌杆进行搅拌,使废水受热均匀可以快速蒸发,最后通过气流通口将支撑外壳内部蒸发的蒸汽导入水室内部并通过水管将冷却水输入水室内部,使喷洒头可以将冷却水洒出对蒸汽进行冷凝,在通过排出管进行排出的设置,达到了可以对分离后的废水进行蒸馏排放的功能,从而降低废水污染对当地环境的危害,减轻了环保治理压力。

- 还没有人留言评论。精彩留言会获得点赞!