一种面向个性化在制品定制生产线的数字孪生系统及方法

本发明涉及数字孪生技术、智能制造,尤其涉及一种面向个性化在制品定制生产线的数字孪生系统及方法。

背景技术:

1、数字孪生技术是一种数字化构建的技术,旨在实现与实际生产现场相一致的数字孪生体。该技术利用实际生产数据来模拟物理实体在真实环境中的行为。作为物理世界与数字世界之间的桥梁,数字孪生技术提供了解决物理世界与数字世界数据交互的途径。通过结合生产线中的历史数据和算法,数字孪生技术可以对物理实体的各种状态进行预测,并将其反馈到物理实体中,以对其行为进行纠正或优化。

2、传统的个性化在制品定制生产线设计方法是首先利用数字化技术建立生产现场模型,然后进行离线仿真与分析,以实现对生产线的优化。然而,这种设计方法缺乏实时生产数据的驱动,无法全面考虑生产线的各种情况,也不能完全反映实际问题。

3、个性化在制品定制生产线中的各种加工设备由不同的厂商提供,各种设备的功能大多是定制的,设备间通过复杂的逻辑连接构成了生产系统。因此生产线的复杂度比较大,缺少刻画和反映物理系统的几何、物理、行为、规则等数字模型,从而难以实现数字空间对物理空间的真实映射。

4、当前,生产过程监控的可视化程度较低,主要局限于传统的数据监控和摄像头监控阶段,而在许多环节缺乏必要的监测手段,导致生产中许多数据难以有效地进行统计和存储。同时,由于信息-物理数据的融合性较差,在生产管理过程中数字空间和物理空间的信息不同步,难以获得全面的生产运行数据以供分析利用。这种情况使得产品在全生命周期的快速、实时、精确的生产监控和控制方面存在困难,因此提升生产的智能化程度具有挑战性。

技术实现思路

1、为至少一定程度上解决现有技术中存在的技术问题之一,本发明的目的在于提供一种面向个性化在制品定制生产线的数字孪生系统及方法。

2、本发明所采用的技术方案是:

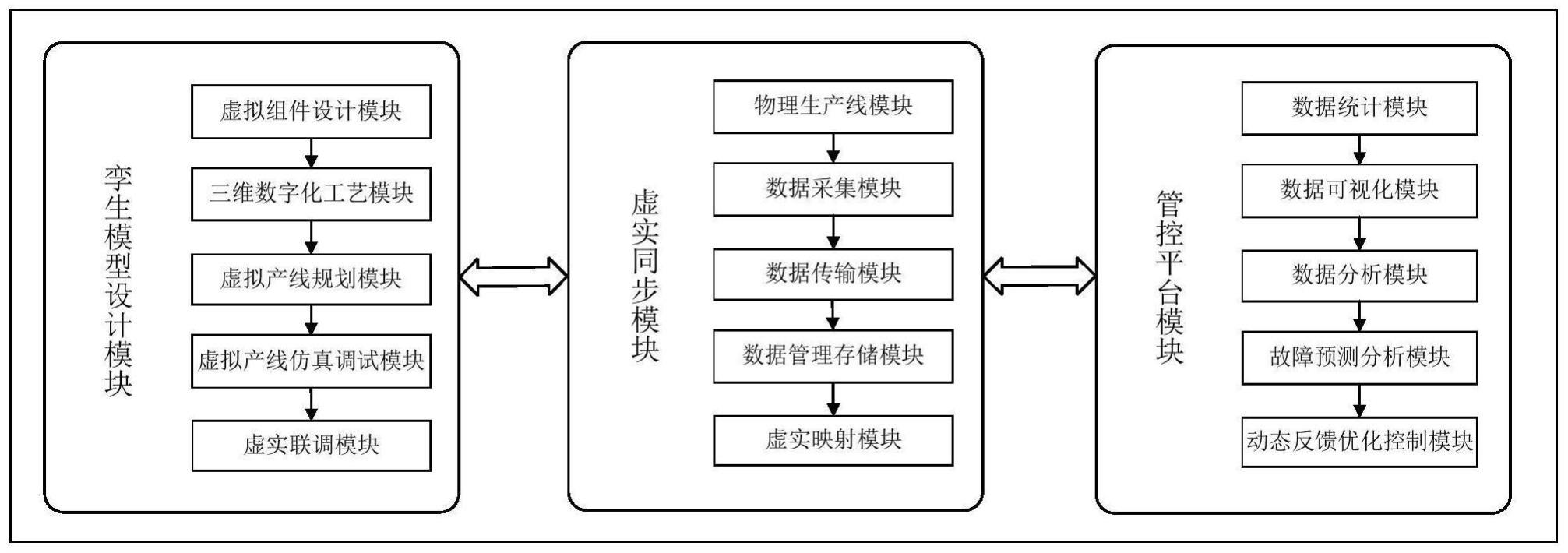

3、一种面向个性化在制品定制生产线的数字孪生系统,包括:

4、孪生模型设计模块,用于设计出个性化在制品定制生产线所需的数字孪生体的虚拟三维模型,根据生产线实际加工流程进行工艺设计;在完成设计的虚拟三维模型和工艺后,进行数字孪生生产线技术架构的布局规划;完成数字孪生体的搭建后,对个性化在制品定制生产线的规划效果和控制程序进行验证;

5、虚实同步模块,用于在生产线的数字孪生体完成规划和验证的基础上,进行物理生产线的搭建;采集物理生产线中设备的运行数据,并通过映射处理完成实体生产线数据与数字孪生体数据的交互融合,实现虚实同步;

6、管控平台模块,用于管理物理生产线与数字孪生模型,对虚实同步的情况和运行数据进行展示,以及利用数字孪生体的故障预测数据处理结果对实际生产线进行优化调节。

7、进一步地,所述孪生模型设计模块包括:

8、虚拟组件设计模块,用于构建各生产要素的三维模型、设置属性、编写内部驱动程序,以自动化生产数字孪生体的虚拟组件,从而设计出数字孪生体的虚拟三维模型;

9、三维数字化工艺模块,用于对产品进行数字化工艺设计,包括数字化工艺规程设计和数字化工艺装备设计;

10、虚拟产线规划模块,用于根据三维数字化工艺模块的结果对生产线进行整体规划;

11、虚拟生产线仿真调试模块,用于在虚拟生产线布局规划完成以后,对虚拟生产线进行仿真调试优化;

12、虚实联调模块,用于通过opc ua协议连接真实plc控制器与数字孪生体再次进行优化。

13、进一步地,所述虚拟组件包括产品和托盘组件、物流设备虚拟组件、作业设备虚拟组件、仓储设备虚拟组件以及虚拟服务组件;

14、所述虚拟组件的基本单元包括组件的节点、行为、属性以及特征,每个虚拟组件都包含根节点和子节点,其中根节点是构建特征、属性、行为和子节点的基础;

15、所述子节点的运行方式通过编写内部驱动程序进行控制;例如,运输单元虚拟组件的子节点可以包括传送带、传输台等,而加工中心虚拟组件的子节点则可以包括夹具台、加工中心各轴等;

16、所述行为是组件为完成特定任务的动作,包含加工行为、故障行为、协作行为等,在物理模型的基础上,对单个或集体模型的行为进行指导与规划。行为模型是为设备服务的脚本程序即虚拟服务组件,协助模型完成实体的相关功能,其动态属性,动作具体包括工件传输路径设置、组件物理接口设置、组件信号接口设置、组件传感器设置、组件信号设置、组件统计模块设置等;

17、所述属性为组件设置的变量;物流设备虚拟组件的属性包括输入工件数、输出工件数、运输中的工件数、运输单元使用率、运输单元同时传输工件上限、工件间的间隔、工件是否有托盘等,作业设备虚拟组件的属性包括已加工工件数、工件加工时长、作业设备运行速度、作业设备位置、作业设备使用率、合格品率、废品率等,工作人员虚拟组件包括工作时长、工作人员身份等;

18、所述特征包括组件的几何特征、外观状态,是组件的静态特性;具体包括虚拟组件的三维尺寸、组件材料、组件颜色等;

19、所述数字化工艺规程设计的形式有:数字化工艺过程卡、数字化工艺卡,数字化工序卡;所述数字化工艺装备设计包括夹具虚拟组件、刀具虚拟组件和工控机虚拟组件。

20、进一步地,所述虚实同步模块包括:

21、物理生产线模块,用于搭建实际进行产品加工制造的实体生产线;

22、数据采集模块,用于采集实体生产线中设备的运行数据;

23、数据传输模块,用于将采集到的运行数据解析后通过无线方式传输数据管理存储模块;

24、数据管理存储模块,搭建有无线传输单元和/或云端服务器的客服端,用于对接收到的数据进行存储以及管理;

25、虚实映射模块,用于根据物理生产线的数据驱动虚拟生产线,所述物理生产线的数据包括运动驱动数据、动作信号、状态数据以及指令数据。

26、进一步地,所述动作信号为在数据变化至预设值时触发虚拟生产线回应的信号;

27、所述状态信号包括工件、设备、环境对应的状态信息;仿真启动时工件和零部件的初始状态和位置需要进行初始化,虚拟生产线需要通过设备的状态信息进行数据统计与分析;

28、所述指令数据为生产线各个系统和模块的生产控制指令。

29、进一步地,所述管控平台模块包括:

30、数据统计模块,用于对设备的工作状态变化进行统计,得到整个生产线的设备综合利用率、产品合格率、物流状况;

31、数据可视化模块,用于对虚实同步的情况和运行数据进行展示,以及对生产运行中的关键数据进行更深层次地统计;

32、数据分析模块,用于对生产运行中的关键数据进行更深层次地分析;

33、故障预测分析模块,用于进行运行状态预测;

34、动态反馈优化控制模块,用于根据预测结果对物理生产线进行动态反馈优化控制。

35、本发明所采用的另一技术方案是:

36、一种面向个性化在制品定制生产线的数字孪生系统的设计方法,包括以下步骤:

37、设计数字孪生模型,以及验证工艺流程规划;

38、搭建物理生产线,并实现数字孪生模型和物理生产线之间的虚实同步;

39、对物理生产线与数字孪生模型进行管理,以及利用数字孪生体的故障预测数据处理结果对实际生产线进行优化调节。

40、进一步地,所述设计数字孪生模型,以及验证工艺流程规划,包括:

41、搭建生产线数字孪生体的虚拟组件,根据实际生产需求进行工艺设计,进行自动化生产线的布局规划;

42、为验证虚拟生产线是否达到设计要求和生产效率,进行数字孪生体内部仿真,通过plc编程及仿真控制软件对虚拟生产线进行虚拟调试与仿真优化,最后通过opc ua协议连接真实plc控制器再次进行调试与优化。

43、进一步地,所述搭建物理生产线,并实现数字孪生模型和物理生产线之间的虚实同步,包括:

44、对数字孪生体完成规划与验证后,进行真实生产线的搭建,并为各生产设备安装传感器,采集运行数据、生产数据、故障数据及报警数据;

45、通过物联网设备将采集到的数据上传并保存,以实现远程加载数据;

46、将真实生产线与前期建立的数字孪生体进行数据映射。

47、进一步地,所述对物理生产线与数字孪生模型进行管理,以及利用数字孪生体的故障预测数据处理结果对实际生产线进行优化调节,包括:

48、在完成物理生产线与虚拟生产线的虚实同步过后,对整个生产线进行集中管控;

49、对产线设备进行数据统计,对虚实同步的情况和运行数据进行展示,分析历史数据、状态数据和实时运行数据,分析故障来源,最后利用数字孪生体的故障预测数据处理结果对实际生产线进行优化调节。

50、进一步地,所述搭建生产线数字孪生体的虚拟组件,根据实际生产需求进行工艺设计,进行自动化生产线的布局规划,包括:

51、建立生产线的虚拟组件,根据生产线实际需求设计数字化工艺,如果在工艺设计过程中发现问题,根据是组件建模的问题还是工艺设计的问题对虚拟组件或工艺过程进行修改,直到虚拟组件和工艺过程满足设计需求;

52、根据工艺设计结果和生产线实际情况进行生产线的整体规划,如果规划中出现问题,根据是工艺问题还是产线规划的问题对工艺或布局形式进行修改,直到最终满足生产线实际情况和需求。

53、本发明的有益效果是:本发明建立虚拟生产线与物理生产线的虚实映射关系与交互机制,实现物理生产线与虚拟生产线的同步运动,对虚拟生产线的运行数据进行统计分析,实现了对物理生产线的优化与管控。

- 还没有人留言评论。精彩留言会获得点赞!