一种锂电池胶带视觉检测方法及系统与流程

本发明涉及锂电池视觉质量检测,尤其是涉及一种锂电池胶带视觉检测方法及系统。

背景技术:

1、锂电池胶带是一种用于锂电池生产中的重要材料,它通常是一层双面黏性材料,用于将锂电池正负极片、隔膜和电解液固体聚合物(例如聚合物锂离子电池中的聚合物电解质)等部件黏合在一起。由于锂电池需要高度稳定的电性能和机械性能,因此锂电池胶带的质量和稳定性能对电池的性能和寿命至关重要。

2、若锂电池胶带若存在质量问题,可能会导致电池的短路、爆炸等安全事故,对人员和环境造成威胁,为了避免锂电池胶带出现问题,需要对锂电池胶带进行质量检测,常用的检测方法为人工抽样检测,若同一批次中存在质量问题的锂电池胶带,则对该批次的锂电池胶带进行全部检测,这样的检测方法具有如下缺陷:1.人工对锂电池胶带检测容易出现纰漏,2.由于锂电池胶带为自动化生产,一旦出现生产异常,可能会在多个连续的生产批次均存在锂电池胶带异常的问题,但人工检测无法做到就当前生产批次确定再去检测哪些生产批次来提高质量检查的准确性。

技术实现思路

1、本发明的目的是提供一种能够代替人工检测锂电池胶带质量问题的方法及系统。

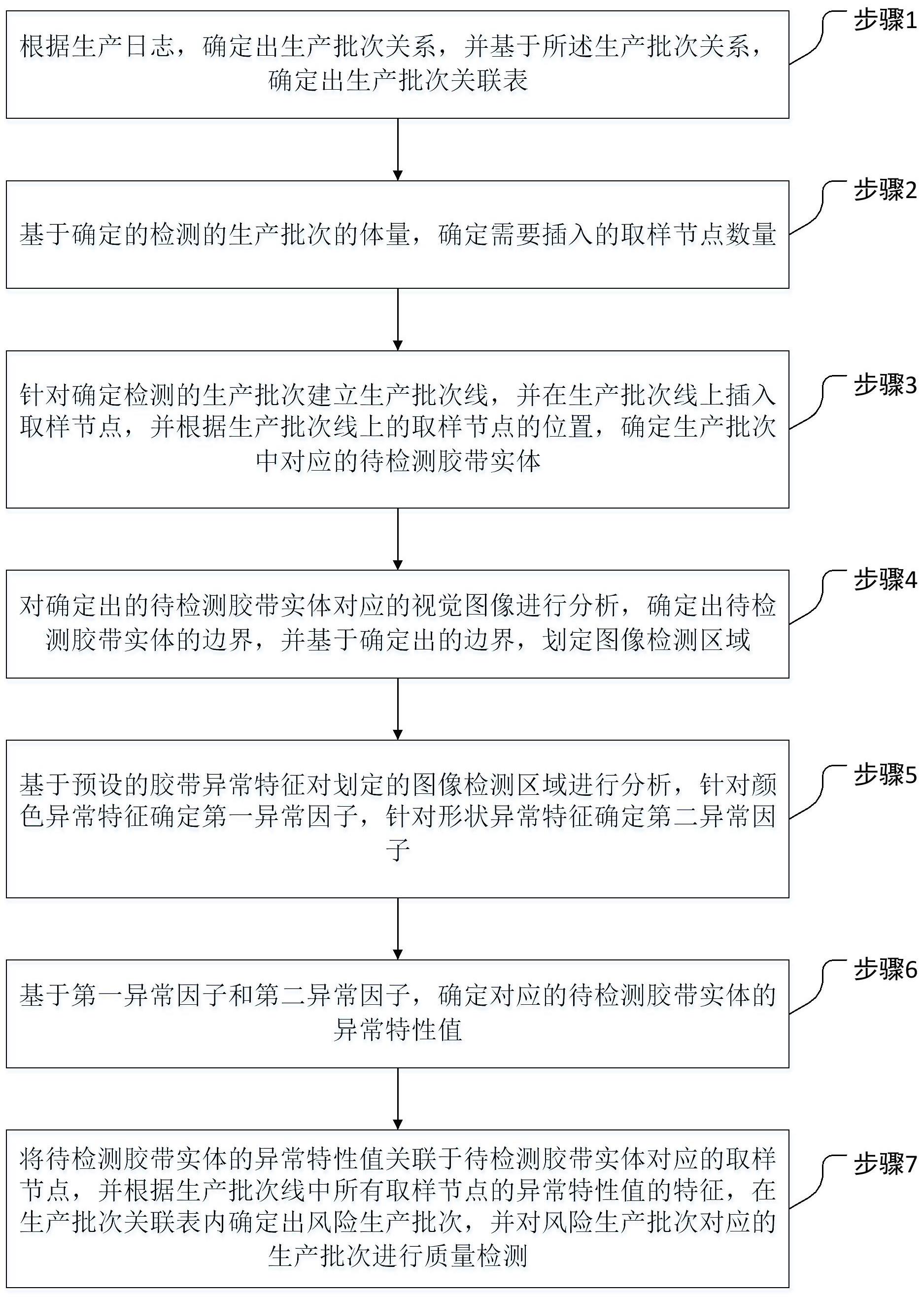

2、所以本发明公开了一种锂电池胶带视觉检测方法,包括:

3、步骤1,根据生产日志,确定出生产批次关系,并基于所述生产批次关系,确定出生产批次关联表;

4、步骤2,基于确定的检测的生产批次的体量,确定需要插入的取样节点数量;

5、步骤3,针对确定检测的生产批次建立生产批次线,并在生产批次线上插入取样节点,并根据生产批次线上的取样节点的位置,确定生产批次中对应的待检测胶带实体;

6、步骤4,对确定出的待检测胶带实体对应的视觉图像进行分析,确定出待检测胶带实体的边界,并基于确定出的边界,划定图像检测区域;

7、步骤5,基于预设的胶带异常特征对划定的图像检测区域进行分析,针对颜色异常特征确定第一异常因子,针对形状异常特征确定第二异常因子;

8、步骤6,基于第一异常因子和第二异常因子,确定对应的待检测胶带实体的异常特性值;

9、步骤7,将待检测胶带实体的异常特性值关联于待检测胶带实体对应的取样节点,并根据生产批次线中所有取样节点的异常特性值的特征,在生产批次关联表内确定出风险生产批次,并对风险生产批次对应的生产批次进行质量检测。

10、本技术公开的一种锂电池胶带视觉检测方法,包括根据生产日志,确定出生产批次关联表,并基于生产批次,建立生产批次线,针对生产批次先插入若干取样节点,并对取样节点对应的待检测胶带实体进行视觉图像分析,并基于确定出的边界,划定图像检测区域,对图像检测区域进行分析,确定出异常特性值,并根据异常特性值确定需要进行质量检测的生产批次,不仅提升了对单一生产批次中锂电池胶带的质量问题检测的精准性,并实现了根据出现质量问题的生产批次,确定其他需要进行质量检查的生产批次,提升了锂电池胶带生产工作质量检测的整体准确性。

11、在本技术的一些实施例中,公开了一种生成生产批次关联表的方法,基于生产批次关系,确定出生产批次关联表,包括:

12、根据预设的生产批次的体量,对生产日志中记录的连续生产出来的胶带实体进行批次划分,并根据生产批次的顺序对每个生产批次进行序次标记;

13、将生产批次以及生产批次对应的序次归总成生产批次关联表。

14、在本技术的一些实施例中,公开了一种确定需要插入取样节点数量的方法,确定需要插入的取样节点数量,包括:

15、针对生产批次的体量建立有取样对应矩阵{an},取样对应矩阵{an}中包含若干预设体量区间;

16、针对所述取样对应矩阵{an}中的每一预设体量区间均对应有特定的取样节点数量;

17、将生产批次的体量代入到取样对应矩阵{an}中,确定生产批次的体量所属的预设体量区间,并根据确定出的预设体量区间,确定出需要插入的取样节点数量。

18、在本技术的一些实施例中,公开了一种划定图像检测区域的方法,基于确定出的待检测胶带实体的边界,划定图像检测区域,包括:

19、对待检测胶带实体对应的视觉图像进行灰度化预处理,生成第一视觉图像;

20、根据第一视觉图像中待检测胶带实体与背景的灰度差异,确定预设灰度区间;

21、根据预设灰度区间对第一视觉图像中的像素点进行分析,确定符合预设灰度区间的第一像素点;

22、基于预设的像素点真实性判断规则,对第一像素点进行分析,以确定第一像素点的准确性;

23、对所有第一像素点进行分析,将梯度值达到预设值的第一像素点确定为边缘点,并将边缘点连接构成胶带边缘,并确定胶带边缘之间的区域为图像检测区域。

24、在本技术的一些实施例中,公开了一种应用像素点真实性判断规则的方法,应用像素点真实性判断规则的方法包括:

25、根据第一视觉图像的噪音特征,确定旁侧探测距离;

26、根据旁侧探测距离,对第一像素点周围的若干第二像素点进行分析,若第一像素点周围的存在大于预设个数的第二像素点与第一像素点的灰度差异度小于预设值,则认定第一像素点符合真实性;

27、其中,确定旁侧探测距离的方法包括:

28、针对第一视觉图像中认定为符合噪音特征的区块建立噪音区块特征集,并对噪音区块特征集中的噪音区块进行两点距离扫描,确定出每个噪音区块的最大两点距离;

29、根据每个噪音区块的最大两点距离以及对噪音区块精准判断的需求,将一个噪音区块的最大两点距离确定为旁侧探测距离,以使噪音区块特征集内有大于预设比例的噪音区块的最大两点距离小于旁侧探测距离。

30、在本技术的一些实施例中,公开了确定第一异常因子和第二异常因子的方法,基于预设的胶带异常特征对划定的图像检测区域进行分析,针对颜色异常特征确定第一异常因子,针对形状异常确定第二异常因子,包括:

31、建立形状特征缺陷集,形状特征缺陷集中包括若干形状异常特征,针对每一形状异常特征均对应有第三像素点组合特征;

32、对图像检测区域进行扫描分析,确定出灰度异常的第三像素点,并基于像素点关联规则,判断出所属一个区块的第三像素点集合;

33、将所属一个区块的第三像素点集合与形状特征缺陷集进行对比分析,确定出所属一个区块的第三像素点集合所对应第三像素点组合特征,进而确定所属一个区块的第三像素点集合所对应的形状异常特征,并根据所属一个区块的第三像素点集合的像素点总数,确定第二异常因子;

34、基于所属一个区块的第三像素点集合的灰度表达特征,确定第一异常因子。

35、在本技术的一些实施例中,对应用形状特征缺陷集的方法进行了公开,应用形状特征缺陷集对所属区块的第三像素点集合的对比分析的方法包括:

36、针对图像检测区域中的每一个像素点建立虚拟坐标,并对第三像素点集合的所属区块的边界像素点进行记录,确定边界像素点的虚拟坐标;

37、对所有边界像素点的虚拟坐标进行比对分析,确定出横向坐标最小的边界像素点(hmin)和横向坐标最大的边界像素点(hmax),并确定出纵向坐标最小像素点(zmin)和纵向坐标最大像素点(zmax),生成第一形状特征元素(hmin,hmax,zmin,zmax);

38、对第三像素点集合的像素点总数进行确定,并将第三像素点集合的像素点总数定义为第二形状特征元素;

39、将第一形状特征元素和第二形状特征元素组同时与形状特征缺陷集中的第三像素点组合特征进行对比分析,进而确定出第三像素点集合对应于形状特征缺陷集中的形状异常特征。

40、在本技术的一些实施例中,公开了一种判断第三像素点集合所属一个区块的方法,基于像素点关联规则,判断出所属一个区块的第三像素点集合的方法包括:

41、对存在第三像素点的区域插入关联探测块,并对关联探测块内的像素点进行扫描分析,若存在大于预设值的像素点均为灰度异常,则认定该关联探测块有效;

42、将相互连接的有效关联探测块内所有的第三像素点认定为所属一个区块。

43、在本技术的一些实施例中,公开了一种确定风险生产批次的方法,根据生产批次线中所有取样节点的异常特性值的特征,在生产批次关联表内确定出风险生产批次,包括:

44、根据生产检验强度需求,确定预设的间隔批次来进行一次生产批次检测;

45、对需要检测的生产批次对应的生产批次线进行扫描分析,确定每一取样节点对应的异常特性值;

46、计算生产批次线中所有取样节点的异常特性值的总和,得到异常特性总值;

47、将异常特性总值与生产批次关联表中的预设特性总值进行对比,以将生产批次关联表内与预设特性总值对应的预设风险生产批次确定为风险生产批次;

48、其中,生产批次关联表包括若干预设风险生产批次,且每一预设风险生产批次均对应有预设特性总值;

49、确定每一取样节点对应的异常特性值的方法包括:

50、针对生产批次线上的每一取样节点的第一异常因子建立第一影响算子,针对生产批次线上的每一取样节点的第二异常因子建立第二影响算子;

51、根据异常特性值的连续性,对所述第一影响算子和第二影响算子进行调整;

52、计算异常特性值的表达式为:

53、;

54、其中,为生产批次线中第n个节点的异常特性值,为第n个节点的第一影响系数,为第n个节点的第二影响系数,为第n个节点的第一异常因子对应值,为第n个节点的第二异常因子对应值,m为存在连续出现异常的取样节点的数量。

55、在本技术的一些实施例中,还公开了一种锂电池胶带视觉检测系统,包括:

56、生产批次关联表生成模块,用于根据生产日志,确定出生产批次以及生产批次关系;

57、取样节点数量确定模块,用于根据生产批次的体量,确定取样节点的数量;

58、取样节点关联模块,用于建立生产批次线,并在生产批次线上插入取样节点,取样节点与生产批次中的待检测实体相对应;

59、图像检测区域确定模块,用于对确定出的待检测胶带实体对应的视觉图像进行分析,确定出待检测胶带实体的边界,并基于确定出的边界,划定图像检测区域;

60、异常特性值确定模块,用于基于预设的胶带异常特征对划定的图像检测区域进行分析,针对颜色异常特征确定第一异常因子,针对形状异常确定第二异常因子,并基于第一异常因子和第二异常因子,确定对应的待检测胶带实体的异常特性值;

61、风险生产批次确定模块,用于将待检测胶带实体的异常特性值关联于待检测胶带实体对应的取样节点,并根据生产批次线中所有取样节点的异常特性值的特征,在生产批次关联表内确定出风险生产批次,并对风险生产批次对应的生产批次进行质量检测。

62、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!