一种评估波纹管强度的CAE分析方法及系统与流程

本发明涉及发动机分析,具体为一种评估波纹管强度的cae分析方法及系统。

背景技术:

1、发动机废气再循环系统(exhaust gasre-circulation,以下简称egr)的波纹管在工作过程中承受高温气体的冲刷及发动机振动激励,易发生开裂失效,在egr波纹管设计过程中,需要对其强度进行评估分析,以使其能够承受高温和振动激励。

2、目前波纹管的强度评估方法主要有专项振动试验和cae分析方法,其中专项振动试验是将波纹管两端固定在专用振动试验台上,在试验台加载振动加速度激励,试验的接受标准为承受1000万次振动,整个试验持续周期长,且专项振动试验是在常温下进行的,与波纹管的实际工况不相匹配,不能准确评价恶劣工况下的波纹管强度。

3、而现有的波纹管强度cae分析方法以应力作为评价指标,然而材料受力超过屈服强度,材料就会发生塑性变形,会出现应力超过材料抗拉极限,而试验却不会出现断裂失效的情况,导致应力作为评价指标难以适用于处于恶劣工况下波纹管强度的分析。

技术实现思路

1、本发明的目的是针对背景技术中存在的缺点和问题加以改进和创新,提供一种评估波纹管强度的cae分析方法及系统。

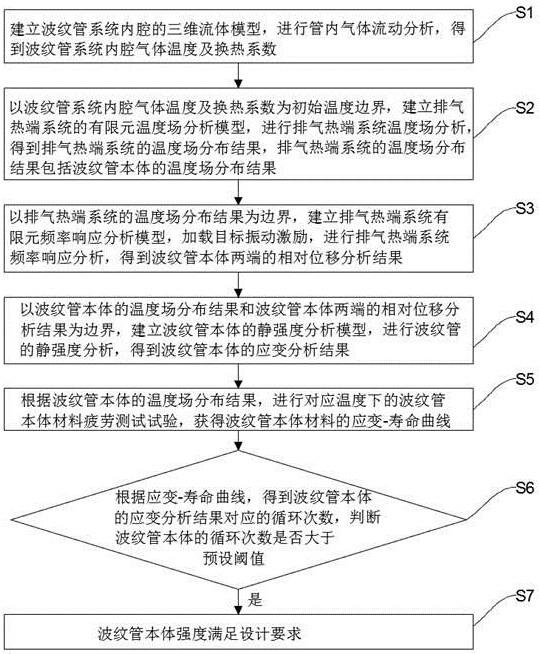

2、根据本发明的第一方面,提供一种评估波纹管强度的cae分析方法,具体包括以下步骤:

3、建立波纹管系统内腔的三维流体模型,进行管内气体流动分析,得到波纹管系统内腔气体温度及换热系数;

4、以波纹管系统内腔气体温度及换热系数为初始温度边界,建立排气热端系统的有限元温度场分析模型,进行排气热端系统温度场分析,得到排气热端系统的温度场分布结果,排气热端系统的温度场分布结果包括波纹管本体的温度场分布结果;

5、以排气热端系统的温度场分布结果为边界,建立排气热端系统有限元频率响应分析模型,加载目标振动激励,进行排气热端系统频率响应分析,得到波纹管本体两端的相对位移分析结果;

6、以波纹管本体的温度场分布结果和波纹管本体两端的相对位移分析结果为边界,建立波纹管本体的静强度分析模型,进行波纹管的静强度分析,得到波纹管本体的应变分析结果;

7、根据波纹管本体的温度场分布结果,进行对应温度下的波纹管本体材料疲劳测试试验,获得波纹管本体材料的应变-寿命曲线;

8、根据应变-寿命曲线,得到波纹管本体的应变分析结果对应的循环次数,判断波纹管本体的循环次数是否大于预设阈值,若是,则波纹管本体强度满足设计要求。

9、由上述技术方案可见,通过建立排气热端系统的有限元温度场分析模型,进行排气热端系统温度场分析,得到排气热端系统的温度场分布结果和波纹管本体的温度场分布结果;再以排气热端系统温度场分布结果为边界,建立排气热端系统有限元频率响应分析模型,进行排气热端系统频率响应分析,得到波纹管本体两端的相对位移分析结果,从而考虑了温度对波纹管变形的影响;再以波纹管本体的温度场分布结果和波纹管本体两端的相对位移分析结果为边界,进行波纹管的静强度分析,使得得到的波纹管本体的应变分析结果与高温和振动恶劣工况下的波纹管所受的应变相匹配,从而得到了波纹管本体在高温和振动下的应变分析结果,同时得到的波纹管本体的温度场分布结果用于指导材料疲劳测试试验,得到对应温度下的应变-寿命曲线,再输入波纹管本体的温度场分布结果为边界得到的应变分析结果,在应变-寿命曲线查找循环次数,就能得到准确的循环次数,而采用循环次数作为评价波纹管强度的标准更加清晰,从而实现应变分析结果用于评价波纹管本体的强度,解决了现有的波纹管强度cae分析方法以应力作为评价指标,会出现应力超过材料抗拉极限,而试验却不会出现断裂失效的情况,导致应力作为评价指标难以适用于处于恶劣工况下波纹管强度的分析的问题。

10、进一步的方案是,所述以排气热端系统的温度场分布结果为边界,建立排气热端系统有限元频率响应分析模型的步骤还包括:

11、通过材料拉伸试验获得材料不同温度下的弹性模量和泊松比;

12、根据排气热端系统的温度场分布结果赋予排气热端系统各个零件对应温度下的弹性模量和泊松比。

13、由上述技术方案可见,考虑对应温度下的弹性模量和泊松比,使得频率响应分析模型更加贴合实际工况,通过温度修正材料的弹性模量和泊松比,避免由于常温下的弹性模量和泊松比值相较于高温下的弹性模量和泊松比值偏大,而导致得到的波纹管本体位移量偏小,有利于提高分析结果的准确性。

14、进一步的方案是,所述加载目标振动激励,进行排气热端系统频率响应分析,得到波纹管本体两端的相对位移分析结果的步骤具体包括:

15、在排气热端系统与缸体、缸盖和变速箱的固定连接处布置振动加速度传感器,进行实车振动测试试验,获取不同时刻振动加速度传感器检测到的振动激励;

16、对不同时刻检测到的振动激励进行筛选,将检测得到的各个固定连接处最大的振动激励作为目标振动激励;

17、将排气热端系统有限元频率响应分析模型对应的固定连接处简化为固定边界,并在固定边界加载所述目标振动激励,以进行排气热端系统频率响应分析;

18、建立发动机坐标系,将该坐标系下获得的波纹管进气端和出气端的位移值相减,得到波纹管本体两端的相对位移。

19、由上述技术方案可见,在固定边界加载目标振动激励,而目标振动激励为实车振动测试试验获取的最大的振动激励,使得频率相应分析模型贴合大振动工况,使得获得的波纹管本体两端的相对位移为最大相对位移,从而考虑了波纹管本体在大振动下的强度。

20、进一步的方案是,所述以波纹管本体的温度场分布结果和波纹管本体两端的相对位移分析结果为边界,建立波纹管本体的静强度分析模型的步骤具体包括:

21、从排气热端系统有限元频率响应分析模型中提取出波纹管本体网格单元;

22、将波纹管本体网格单元中的频响分析位移值小的一端固定,频响分析位移值大的一端加所述相对位移,并以波纹管本体的温度场分布结果作为载荷边界,建立波纹管本体静强度分析模型。

23、进一步的方案是,所述以波纹管本体的温度场分布结果和波纹管本体两端的相对位移分析结果为边界,建立波纹管本体的静强度分析模型的步骤还包括:

24、通过材料拉伸试验获得材料不同温度下的塑性特性;

25、通过热物理性能材料测试试验获得不同温度下的材料线膨胀系数;

26、根据波纹管本体的温度场分布结果赋予波纹管本体各个部位对应温度下的塑性特性及线膨胀系数。

27、由上述技术方案可见,考虑对应温度下材料的塑性特性及由高温导致材料的热膨胀变形,使得静强度模型更加贴合实际工况,有利于提高分析结果的准确性。

28、进一步的方案是,所述若是,则波纹管本体强度满足设计要求的步骤之后还包括:

29、若波纹管本体的循环次数小于预设阈值,则在波纹管系统对应的cad模型中增加波纹数量或者增加波高。

30、进一步的方案是,所述建立波纹管系统内腔的三维流体模型的步骤具体包括:

31、建立波纹管系统的cad模型;

32、抽取波纹管系统cad模型的内腔,进行网格单元的划分,以获得波纹管系统内腔的三维流体模型;

33、其中波纹管系统的cad模型包括排气后处理、egr冷却器及egr波纹管,气体流动分析的工况为发动机额定转速工况。

34、根据本发明的第二方面,提供一种评估波纹管强度的cae分析系统,具体包括:

35、气体流动分析模块,用于建立波纹管系统内腔的三维流体模型,进行管内气体流动分析,得到波纹管系统内腔气体温度及换热系数;

36、温度场分析模块,用于以波纹管系统内腔气体温度及换热系数为初始温度边界,建立排气热端系统的有限元温度场分析模型,进行排气热端系统温度场分析,得到排气热端系统的温度场分布结果,排气热端系统的温度场分布结果包括波纹管本体温度场分布结果;

37、频率响应分析模块,用于以排气热端系统的温度场分布结果为边界,建立排气热端系统有限元频率响应分析模型,加载目标振动激励,进行排气热端系统频率响应分析,得到波纹管本体两端的相对位移分析结果;

38、静强度分析模块,用于以波纹管本体的温度场分布结果和波纹管本体两端的相对位移分析结果为边界,建立波纹管本体的静强度分析模型,进行波纹管的静强度分析,得到波纹管本体的应变分析结果;

39、疲劳测试模块,用于根据波纹管本体的温度场分布结果,进行对应温度下的波纹管本体材料疲劳测试试验,获得波纹管本体材料的应变-寿命曲线;

40、判断模块,用于根据应变-寿命曲线,得到波纹管本体的应变分析结果对应的循环次数,判断波纹管本体的循环次数是否大于预设阈值,若是,则波纹管本体强度满足设计要求。

41、进一步的方案是,所述频率响应分析模块包括:

42、第一赋予单元,用于通过材料拉伸试验获得材料不同温度下的弹性模量和泊松比;

43、根据排气热端系统本体的温度场分布结果赋予排气热端系统各个零件对应温度下的弹性模量和泊松比。

44、进一步的方案是,所述频率响应分析模块具体用于:

45、在排气热端系统与缸体、缸盖和变速箱的固定连接处布置振动加速度传感器,进行实车振动测试试验,获取不同时刻振动加速度传感器检测到的振动激励;

46、对不同时刻检测到的振动激励进行筛选,将检测得到的各个固定连接处最大的振动激励作为目标振动激励;

47、将排气热端系统有限元频率响应分析模型对应的固定连接处简化为固定边界,并在固定边界加载所述目标振动激励,以进行波纹管系统频率响应分析;

48、建立发动机坐标系,将该坐标系下获得的波纹管进气端和出气端的位移值相减,得到波纹管本体两端的相对位移。

49、与现有技术相比,本发明的有益效果是:本发明通过建立排气热端系统的有限元温度场分析模型,进行排气热端系统温度场分析,得到排气热端系统的温度场分布结果和波纹管本体的温度场分布结果;且以排气热端系统温度场分布结果为边界,建立排气热端系统有限元频率响应分析模型,进行排气热端系统频率响应分析,得到波纹管本体两端的相对位移分析结果,从而考虑了温度对波纹管变形的影响;再以波纹管本体的温度场分布结果和波纹管本体两端的相对位移分析结果为边界,进行波纹管的静强度分析,使得得到的波纹管本体的应变分析结果与高温和振动恶劣工况下的波纹管所受的应变相匹配,从而得到了波纹管本体在高温和振动下的应变分析结果,同时得到的波纹管本体的温度场分布结果用于指导材料疲劳测试试验,得到对应温度下的应变-寿命曲线,再输入波纹管本体的温度场分布结果为边界得到的应变分析结果,在应变-寿命曲线查找循环次数,就能得到准确的循环次数,而采用循环次数作为评价波纹管强度的标准更加清晰,从而实现应变分析结果用于评价波纹管本体的强度,解决了现有的波纹管强度cae分析方法以应力作为评价指标,会出现应力超过材料抗拉极限,而试验却不会出现断裂失效的情况,导致应力作为评价指标难以适用于处于恶劣工况下波纹管强度的分析的问题。

- 还没有人留言评论。精彩留言会获得点赞!