一种起重机司机操作行为的综合评定方法及系统与流程

本发明涉及一种操作行为的评定方法及系统,具体涉及一种起重机司机操作行为的综合评定方法及系统,属于智能监控。

背景技术:

1、随着世界贸易的持续增长和处理成本的上升,各国和各地区港口之间的竞争日益激烈。港口供求关系的不断发展,国际港口装卸设备制造领域也面临着巨大的竞争压力,港口作业的安全性、高效性变得越来越重要。在设备运行过程中,起重机司机需要在设备上长时间工作,并且不同司机的操作习惯不一,长时间的工作难免产生操作上的不当,严重时造成设备的损伤甚至危及工作人员的生命。因此评定司机操作等级,提升码头作业的安全高效显得尤为迫切。

2、现有技术中,存在统计司机着箱率信息,和从节能操作角度评定司机操作行为的方法。具体为:专利cn202110949304.2《一种桥吊、龙门吊司机实时智能评价方法及其系统》设计了一种桥吊、龙门吊司机实时智能评价方法及其系统。该系统包括登录模块、信息获取模块、箱率值统计模块、评定模块、指示模块、提示模块和强制模块。其中,登录模块用于获取司机信息、信息获取模块获取龙门吊或桥吊开锁信息、手柄回关触发信息以及闭锁信息、箱率值统计模块计算获取着箱率值、评定模块获取人员技能水平评定结果、指示模块根据人员技能水平评定结果作出相应的指示、提示模块根据异常对箱结果对人员做出提示、强制模块根据异常次数结果对人员发出强制休息指示。另外,专利cn 201810929567.5《港口岸桥节能操作量化评定方法及系统》公开了一种港口岸桥节能操作量化评定方法及系统,评定方法依次通过基于岸桥节能操作法收集不同负载条件下的运行数据建立岸桥节能运行能耗分析模型并获取岸桥节能运行能耗分析模型,将实时采集岸桥司机岸桥装卸操作过程中的带入节能运行能耗分析模型获得能源消耗基准值ei’,最后将实时采集的岸桥能耗ei’与根据ei设定的阈值比较实现;对应系统包括信号采集系统、信号收发系统、数据分析装置、报警装置、存储装置和显示装置;该评定方法及系统利用相应的评价系统对采集到的实时岸桥能耗及运行数据进行计算获得实时能耗基准值,并与确定的能耗阈值对比,确定偏离度,对超出能耗阈值的作业进行报警,实现对岸桥司机操作进行量化评定。

3、但上述专利的评定因素单一,另外,司机在操作过程中会对起重机产生的冲击载荷,如果冲击强度较大,可能造成货物脱落或损坏,同时在冲击载荷的作用下,起重机主梁应力集中区域容易出现疲劳损伤,甚至在疲劳损伤不断累积下致使起重机发生疲劳失效,易造成重大安全事故。因此,需要将司机对起重机产生的冲击载荷纳入评定范围,同时可以将司机作业过程中平均耗时纳入评定范围,增加评定结果的说服力。

技术实现思路

1、针对现有技术中对起重机司机评定因素单一、未将司机操作过程中对起重机产生的冲击载荷等关键因素纳入评定范围,导致评定结果不具有很强的说服力的问题,本发明提出一种起重机司机操作行为的综合评定方法及系统,将起重机司机操作过程中对起重机产生的冲击载荷纳入评定范围,结合其占总体评分的权重,对起重机司机进行评分,得到全面、精确的评价,结果具有较强的说服力。

2、根据本发明的第一种实施方案,提供一种起重机司机操作行为的综合评定方法。

3、一种起重机司机操作行为的综合评定方法,该方法包括:

4、1)起重机司机进行搬运作业,搬运作业的操作包括抓取、吊载、水平运载以及卸载;

5、2)收集起重机司机搬运作业中起重机的运行数据;

6、3)根据收集的运行数据,计算得到评定指标,并根据评定指标综合评定司机操作行为;

7、其中,所述评定指标包括起重机效能以及载荷冲击。

8、优选的是,所述起重机效能包括起重机能耗和工作效率,所述载荷冲击为平均振动次数;步骤3)具体为:将起重机能耗、平均振动次数和工作效率带入综合评价方程:

9、

10、式中,f为起重机司机操作行为的综合评定得分。x、y、z为评价方程的权重系数。p为起重机能耗。为平均振动次数。t为工作效率。其中,x的取值为10-6~10-5,y的取值为10-3~10-2,z的取值为10-4~10-3。

11、优选的是,所述起重机的运行数据包括振动小波信号、起升电压u、起升电流i、小车电压u’、小车电流i’、工作的起始时间为t′,工作的结束时间为t″。

12、优选的是,所述起重机能耗通过以下方法计算获得:检测起重机在某次作业中抓取、吊载、水平运载、卸载过程中消耗的起重机的起升电压u、起重机的起升电流i、小车电压u’、小车电流i’,则有:

13、p=(u*i+u′*i′) (式2)

14、其中,p为本次作业的起重机能耗。

15、优选的是,平均振动次数的计算为:基于收集的振动小波信号,将振动小波信号经过去噪、重构,然后归一化处理,再提取峰值,区分冲击,最后得出平均振动次数。

16、作为优选,平均振动次数的计算具体包括以下步骤:

17、①去噪:振动小波信号采用emd经验模态分解法对信号进行去噪;优选,去噪具体为:

18、a.原始小波信号u(t)取出极大值点和极小值点,构建上下包络线emax(t)、emin(t),对上下包络线取均值得到信号均值线m(t);

19、b.用原始小波信号u(t)和信号均值线m(t)的差值h1(t)代替原始信号u(t)重复上述操作,迭代计算,直至得出的差值hk(t)满足了imf分量条件后定义为第一个经验模态分量imf1(t);

20、c.用原始小波信号u(t)减去imf1(t),构建新的信号u1(t);重复步骤a和b,得到第二个经验模态分量imf2(t);

21、d.用新的信号u1(t)减去imf2(t),构建新的信号u2(t);重复步骤a和b,得到第三个经验模态分量imf3(t);迭代计算,计算得到所有满足imf分量条件后经验模态分量,分别记为imf1(t)、imf2(t)、……、imfn(t);

22、e.计算到最后一个满足imf分量条件后经验模态分量imfn(t),最后剩余的第n个分解信号un(t)即为残差项r(t);

23、u(t)=imf1(t)+imf2(t)+…+imfn(t)+r(t) (式3-1)

24、m(t)=(emin(t)+emax(t))/2 (式3-2)

25、h1(t)=u(t)-m(t) (式3-3);

26、式中:u(t)为原始小波信号;imf1(t)为第1函数模态分量,imf2(t)为第2函数模态分量,imfn(t)为第n函数模态分量,m(t)为信号均值线;emin(t)为原始小波信号极小值的包络线;emax(t)为原始小波信号极大值的包络线;h1(t)为原始小波信号与信号均值线的差值;r(t)为残差项。

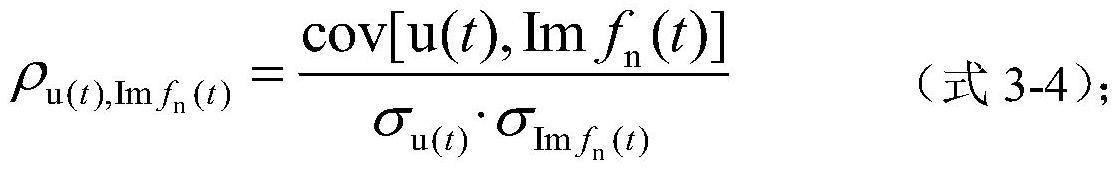

27、②重构:分解后的信号由n个函数模态分量和一个残差项组成,计算每一个函数模态分量imfn(t)与原始小波信号的相关系数ρ;将相关系数ρ≥0.7的函数模态分量标记为imf1(t)’;然后将所有相关系数ρ≥0.7的函数模态分量分别记为imf1(t)’、imf2(t)’、……、imfm(t)’;进行重组,得到降噪后重构的信号。

28、优选,重构具体为:

29、a.计算函数模态分量imfn(t)与原始小波信号的相关系数ρ;

30、

31、b.将所有相关系数ρ≥0.7的函数模态分量进行重组,得到降噪后重构的信号unew(t);

32、unew(t)=imf1(t)’+imf2(t)’+…+imfm(t)’ (式3-5);

33、式中:为相关系数;cov[u(t),imfn(t)]为原始小波信号与函数模态分量协方差;σu(t)为原始小波信号的标准差,为函数模态分量的标准差;imf1(t)’第一个符合相关系数要求的经验模态分量;imf2(t)’第二个符合相关系数要求的经验模态分量;imfm(t)’第一个符合相关系数要求的经验模态分量;unew(t)为重构后的信号。

34、③将经过去噪、重构后的信号进行归一化处理,得到归一化后的信号;通过归一化处理,将原始信号unew(t)通过min-max标准化映射成在区间[0,1]中的值。

35、优选,归一化处理具体为:

36、

37、式中,y(t)为归一化后的信号;max(unew(t))表示重构后信号unew(t)的最大值,min(unew(t))表示重构后信号unew(t)的最小值。

38、④峰值提取:基于拟合动态分类线法提取信号峰值。

39、优选,峰值提取具体为:归一化后的信号为y(t),根据振动产生的时间序列信号求一阶差分和二阶差分,求出序列信号的j个极值;以插值法拟合j个极值的极大值曲线,对极大值曲线求一介差分和二阶差分,求出极大值曲线中每一个极大值为序列信号峰值p,将序列信号峰值记载为向量p=[p1,p2,…,pj,…,pj],j为信号所检测到的峰的总数,p表示所检测到的峰值;pj表示所检测到的第j个峰值;

40、⑤设定阈值a区分冲击

41、设定阈值a,并在阈值范围内划分为多个阈值区间,统计不同阈值区间内的冲击次数;即统计:a1≤|pj|<a2范围内,冲击次数为n1;a2≤|pj|<a3范围内,冲击次数为n2;…;ah-1≤|pj|≤ah范围内,冲击次数为nh;其中:a∈(0,1];0<a1<a2<a3<……<ah=1;h为阈值区间数量,取值为2-10;

42、⑥计算平均振动次数

43、根据步骤⑤的统计数据,可得:

44、

45、式中,为平均振动次数,h为设定的阈值区间个数。

46、优选的是,所述工作效率的计算过程具体为:实时记录起重机司机作业过程时间变化,某个作业循环中的起始时间为t′,本次循环结束时间为t″,则有:

47、t=t″-t′ (式4)

48、式中,t为本次循环所消耗的时间,作为工作效率指标。

49、优选的是,该方法还包括:4)多个操作循环的综合评定:起重机司机在搬运作业中重复抓取、吊载、水平运载以及卸载的操作,进行n个操作循环,同时重复步骤2)和3),收集起重机在n个操作循环中的每一个操作循环的运行数据,根据能耗、振动次数和工作效率,评价司机在n个作业循环中的综合操作行为。

50、优选的是,所述收集起重机在n个抓取、吊载、水平运载、卸载操作循环中的运行数据,根据能耗、振动次数和工作效率,评价司机在g个作业循环中的综合操作行为具体为:根据(式2)计算得到起重机在每个作业循环中消耗的起重机能耗pg;根据(式3-8)计算得到起重机在每个作业循环中的平均震动次数根据(式4)计算得到起重机在每个作业循环中的工作效率tg;

51、401)g个作业循环中的平均能耗

52、402)g个作业循环中的平均工作效率

53、403)g个作业循环中的振动次数均值

54、404)g个操作循环的综合评定:

55、式中,g为总循环次数,g∈[1,g];pg为第g个作业循环起重机能耗;tg为第g个作业循环的工作效率;为第g个循环中的平均振动次数。

56、优选的是,根据f的值对司机操作行为进行评价:0≤f<0.4时,评价为a;0.4≤f<0.6时,评价为b;0.6≤f<0.8时,评价为c;0.8≤f<1.0时,评价为d;其中,评价等级从a到d依次降低。

57、根据本发明的第二种实施方案,提供一种起重机司机操作行为的综合评定系统。

58、一种起重机司机操作行为的综合评定系统,该系统包括振动加速度传感器、采集器、交换机、可编程逻辑控制器以及服务器。所述振动加速度传感器设置在起重机的起升机构上。所述采集器与振动加速度传感器信号连接,所述交换机与采集器信号连接。可编程逻辑控制器设置在起重机上,所述可编程逻辑控制器与交换机信号连接。所述服务器与交换机信号连接。

59、优选的是,所述服务器包括能耗计算模块、载荷冲击计算模块以及工作效率计算模块。

60、在本发明中,载荷冲击是起重机在运行过程中由于司机操作不当等原因,导致起升机构或集装箱的速度在短时间内发生很大变化,即冲击物得到了很大的负值加速度,这种负值加速度可能导致货物损坏,或是降低起重机的使用寿命,存在较大的安全隐患。因此,本发明将载荷冲击纳入评定范围,通过起重机能耗、工作效率和载荷冲击综合评定起重机司机的操作,能耗可以反应在作业中起重机的功耗,直观地判断司机在作业过程中是否做无效操作,而工作效率,即单个循环耗时,可以评价司机的作业效率。采用能耗、工作效率与载荷冲击相结合的评价体系比较全面,具有较强的说服力,进而尽量规范起重机司机的操作,提高司机工作效率,减少司机在操作过程中产生的冲击载荷,保护货物的同时延长起重机的使用寿命,减少事故的发生率。

61、在本发明中,实时检测起重机在运输过程中产生的振动,并基于收集的小波信号,经过分解、重构等操作后得到单个作业循中的平均冲击数据,将得到的平均冲击数据与能耗、工作效率相结合,按照其各自在评定体系中的权重,对起重机司机的操作行为做出综合评定。

62、在本发明中,采用小波去噪算法对收集的载荷冲击信号降噪,将各频带上的噪声对应的小波系数去除,保留原始信号的小波分解系数,然后对处理后的系数进行小波重构,得到纯净信号。小波去噪对时变信号和突变信号的去噪效果较为明显,同时对去噪后载荷冲击的信号识别率较高,得到的冲击次数等数据较准确。

63、在本发明中,可以单独检测某个作业循环中的各项数据,通过该循环中的冲击数据和能耗对该单独的作业循环中的司机操作行为做出评价。也可以检测多个作业循环中的各项数据,对司机在多个循环过程中的平均操作行为做出评价。

64、在本发明中,在起重机的起升机构上安装振动加速度传感器,用于监测司机操作起升机构吊载集装箱、小车机构水平运载集装箱以及起升机构卸载集装箱整个工作循环产生的振动冲击信号。同时在起重机上安装可编程逻辑控制器,记录司机作业过程中起重机的运行数据,包括小车位置、小车速度、起升速度等数据。采集器采集振动加速度传感器检测的振动冲击信号。交换机将采集器采集的振动冲击信号和可编程逻辑控制器检测的起重机运行数据传输至服务器。

65、在本发明中,通过服务器中的载荷冲击计算模块统计平均振动次数,能耗计算模块统计司机本次作业循环消耗的电能,效率计算模块统计司机本次作业循环所用时间,统计和计算完成后分别求出该司机作业结束后产生的平均振动次数、电能消耗的平均功率和单词作业循环消耗的平均时间,并依据综合评价方程求出该名司机的评价结果,对应司机等级指标评定出该名司机的操作行为级别。

66、在本发明中,通过服务器计算完成后,还可将所形成的评定结果可存入数据库,为未来自动化作业提供数据支撑。

67、在本发明中,权重系数x、y、z的取值均根据实际应用过程中的工程量决定。当工程量较大时,权重系数x、y、z的取值偏小,而当工程量较小时,权重系数x、y、z的取值偏大,最终得出合理且全面的司机评定等级。

68、在本发明中,阈值a用于判断序列信号峰值是否属于冲击,用于统计平均振动次数。根据评定起重机司机操作过程中振动幅度的大小,设定不同的阈值统计不同范围内的平均振动次数。例如,a∈(0,1]时,表示只有a=0时(没有产生振动)没有受到冲击,a≠0的所有情况(即只要产生振动,不管振动幅度的大小)均表示受到冲击。设定阈值a∈[0.3,1]时,冲击振动峰值的绝对值小于0.3时,表示未受到冲击(即冲击振动峰值的绝对值小于0.3的振动不作为评价的冲击次数统计);冲击振动峰值的绝对值大于等于0.3时,表示受到冲击(即冲击振动峰值的绝对值大于等于0.3的振动作为评价的冲击次数统计)。设定阈值a∈[0.5,1]时,冲击振动峰值的绝对值小于0.5时,表示未受到冲击(即冲击振动峰值的绝对值小于0.5的振动不作为评价的冲击次数统计);冲击振动峰值的绝对值大于等于0.5时,表示受到冲击(即冲击振动峰值的绝对值大于等于0.5的振动作为评价的冲击次数统计)。

69、在本发明中,根据评价需要,将阈值范围划分为多个阈值区间,再统计不同阈值区间内的冲击振动峰值的个数(不同振动幅度范围内的冲击次数)。确定阈值范围后,将整个阈值范围分为h个阈值区间,每一个阈值区间对应一个统计区间(阈值区间的数量、阈值区间的长度根据实际需要设定),分别统计h个阈值区间(或统计区间)内冲击振动峰值的个数。一般地,h为2-10,优选为2-8。一般地,区间长度为0.1-0.5(区间的长度可以相同,也可以不相同)。例如,取阈值区间a∈(0,1],将整个阈值范围分为10个统计区间,分别为:(0,0.1]、(0.1,0.2]、(0.2,0.3]、(0.3,0.4]、(0.4,0.5]、(0.5,0.6]、(0.6,0.7]、(0.7,0.8]、(0.8,0.9]、(0.9,1];再分别统计位于上述10个区间内冲击振动峰值的绝对值的个数。或取阈值区间a∈[0.3,1],将整个阈值范围分为4个统计区间,分别为:[0.3,0.4]、(0.4,0.5]、(0.5,0.6]、(0.6,1]。再分别统计位于上述4个区间内冲击振动峰值的个数。

70、在本发明中,区间的长度可以相同,也可以不相同。确定阈值范围后,将整个阈值范围分为h个阈值区间,区间长度分别为:a1-amin(amin为阈值范围的最小值)、a2-a1、……、ah-ah-1、amax-ah(amax为阈值范围的最大值,一般的,ah即为amax)。

71、在本发明中,阈值的设定、阈值范围内区间数量的设定、区间大小(或长度)的设定根据实际需要确定。

72、在本发明中,小车指起重机上的小车机构,小车机构携带起升机构水平运动,起升机构负责装、卸集装箱。小车电压、小车电流即为在操作过程中,小车机构的电压和电流。

73、与现有技术相比,本发明具有如下有益效果:

74、1、本发明提供的一种起重机司机操作行为的综合评定方法,将起重机司机操作过程中产生的冲击载荷纳入评定标准,评定标准更完善,体系更全面,增加了评价结果的说服力,同时能够减少因冲击载荷造成的不必要的损失。

75、2、本发明提供的一种起重机司机操作行为的综合评定方法,采用小波去噪算法对冲击载荷进行去噪、重构等操作,得到识别率和精确度较高的数据,对司机操作过程中产生的冲击载荷进行精准评定。

76、3、本发明提供的一种起重机司机操作行为的综合评定系统在实际应用过程中实用性较强,且成本低、效率高。

- 还没有人留言评论。精彩留言会获得点赞!