一种含多相材料阻尼复合车门结构拓扑优化设计方法与流程

本发明涉及一种薄壁结构的减振降噪,具体为一种含多相材料阻尼复合车门结构拓扑优化设计方法。

背景技术:

1、随着现代科技、制造业等的高速发展,以及工业产品对性能需求水平的日益提高,使得汽车工业对“nvh性能”、“成本”、“能源使用率”及“人员舒适度”等关键词汇作为主要设计导向,板壳结构力学性能良好、结构轻质,常被设计用作汽车车身及关键承载构件;为适应车辆行业正日益向高速、重载、轻质等方向的发展需求,板壳结构的综合性能要求以及轻量化衡量指标逐渐提高,车辆运行时的振动与噪声品质要求也愈加严苛;因此,板壳结构的振动声辐射必须达到更加优异的减振降噪效能;

2、阻尼复合结构主要依靠粘弹性阻尼材料的剪切变形消耗振动能量,实现主体板壳结构的振动与噪声控制,它具有结构简单、易于工程实现、减振降噪效果良好、可靠性高等优势,被广泛用于现代车辆领域的减振降噪设计;传统的阻尼复合结构设计,是在整个基板层表面覆盖粘弹性阻尼材料,这样即达不到最优的抑振性能,也不符合经济效益;在轻量化设计的趋势下,板壳结构的减振性能需求使得必须在严格控制粘弹性材料用量的同时,进一步挖掘阻尼复合结构的耗能潜力;因此,开展阻尼复合结构新的优化设计方法具有重要意义;

3、结构优化(structural optimization)是一门利用力学、数学、优化理论以及计算机技术发展而来的学科,针对产品结构,在满足特定的设计约束条件下,通过改变结构形式来实现最佳结构性能,结构优化可按照研究对象分为离散体结构优化和连续体结构优化,离散体结构优化主要用于设计骨架类结构,例如加强筋板、钢架和桁架等;它的目的是在给定设计空间内寻找最佳结构布局,以提高结构的性能。连续体结构优化的研究对象更广泛,大多是板壳结构和三维实体连续结构;连续体结构优化可根据设计变量分为:尺寸优化、形状优化和拓扑优化,尺寸优化(size optimization)是在不改变形状和拓扑构型的条件下,通过调整结构特征尺寸,如长度、宽度、高度以及空洞面积等尺寸来实现性能优化;形状优化(shape optimization)是在保持结构拓扑不变的情况下,寻找最佳几何形状和结构边界来优化性能;拓扑优化(topology optimization)是以结构设计域内的孔洞连通性为研究对象,在给定边界和约束条件下,结合弹性力学及有限元、最优化与数值分析等理论,寻找最佳材料布局来实现最优性能评价指标的目标函数(如重量、强度、刚度等);与尺寸优化以及形状优化相比,常在产品概念设计阶段使用拓扑优化,其力学、数学以及优化理论算法的复杂性使其成为结构优化领域内最具有挑战性的研究课题;目前,阻尼复合结构拓扑优化的研究非常活跃,为轻量化约束下阻尼复合结构减振降噪设计提供了有效手段,但仍存在局限性:

4、1)局限于单一尺度拓扑优化,单尺度优化难以充分挖掘阻尼复合结构的耗能潜力,导致减振降噪性能提升不够显著,材料的力学特性不仅与其宏观性能有关,还与微观结构的等效性能、几何形状等特性息息相关,同时考虑宏观材料分布和材料微结构拓扑的设计才是更加高效的设计。因此如何消除材料与结构两者的界限,最大限度地发挥材料微观构型在提升产品结构性能上的潜力,实现以“宏观结构拓扑”与“材料微结构拓扑”两种元素为优化核心来提升产品结构性能,已成为当前工业产品结构拓扑优化设计的主要趋势;

5、2)局限于单一材料拓扑优化,较为成熟的研究大多是单材料结构拓扑优化,在工程实际应用中,单一材料结构通常难以满足特定综合性能的需求,因此需要进行多材料的结构设计研究;多相材料的研究可以更好地利用几种性能参数不同的材料,共同承担结构应力,这类研究基于给定的功能梯度材料,对结构进行设计;现代3d打印的多材料融合技术让两种甚至多种材料按需求以任意配比进行融合,并且材料可以根据结构的功能要求而变化,从而打破了结构对材料的局限,然而,多材料拓扑优化存在着设计变量过多、各材料分布不连续等问题;

6、鉴于上述情况,有必要对现有的拓扑优化方式加以改进,使其能够适应现在对多相材料拓扑优化方式使用的需要。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种含多相材料阻尼复合车门结构拓扑优化设计方法。

2、实现上述目的本发明的技术方案为,一种含多相材料阻尼复合车门结构拓扑优化设计方法,包括以下步骤:

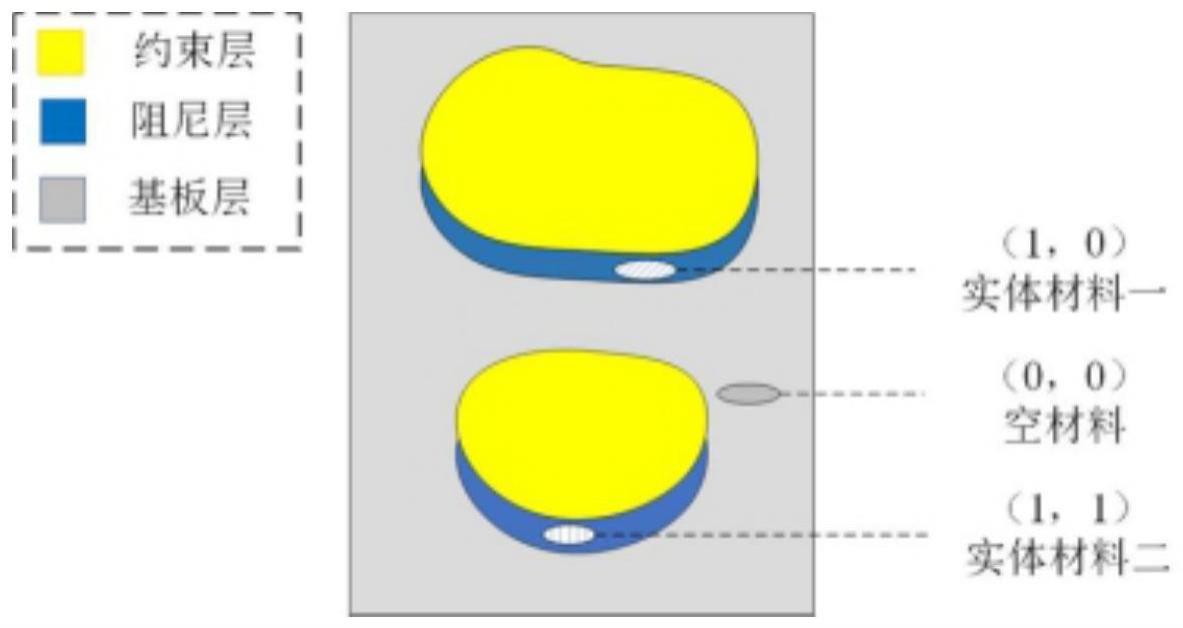

3、步骤一:建立含多材料的阻尼复合结构;设计为夹层阻尼复合结构,该结构由基板层、阻尼层和约束层组成;所述阻尼层由多相材料构成,选用变密度法进行构建和求解;在阻尼复合结构中,对于含三相材料的结构,单元密度组合形式的不同表现使得材料的状态也不同,即:

4、

5、步骤二:建立阻尼复合结构多材料有限元模型;

6、步骤三:对阻尼复合结构多材料拓扑优化设计;

7、步骤四:算例分析;

8、步骤五:得出结论。

9、对本技术方案的进一步补充,变密度法中,材料弹性模量与单元密度之间的关系为:

10、e(xl)=emin+xl(e0-emin),xi∈[xmin,1],(i=1,…,n)

11、式中,xi为第i个单元的密度;e(xl)为第i个单元的弹性模量;e0为材料存在时的弹性模量;emin为空材料时的弹性模量,为避免刚度矩阵奇异现象,可令emin=0.0001;

12、在结构拓扑优化中,常见的变密度法的插值模型包括固体各向同性材料惩罚模型和材料属性的理性近似模型两种,由于simp插值模型具有惩罚效果优异、计算效率高特点,因此本技术方案采用simp插值模型求解连续结构拓扑优化问题;

13、simp插值模型表达式如下:

14、

15、式中,f(xl)为惩罚函数;p为惩罚因子;引入simp插值模型后的材料弹性模量如下式:

16、

17、式为两相材料弹性模量插值模型,包含一种实体材料以及空材料,若针对三相材料结构,包含一相空材料和两相实体材料,基于广义simp插值方法,复合单元多材料弹性模量的插值模型表达式为:

18、

19、式中,i取值1,2…n,x1,j代表第i个复合单元材料有或者无,x2,i代表第i个复合单元材料为实体材料1或者实体材料2,e1、e2和emin分别为实体材料1、实体材料2以及空洞材料的弹性模量,p1和p2为实体材料1、2的惩罚因子;

20、对本技术方案的进一步补充,步骤二中建立阻尼复合结构宏观多材料有限元模型包括以下工作步骤:

21、步骤1、建立采用四节点复合单元模型和形函数;

22、步骤2、建立单元刚度矩阵和质量矩阵;

23、步骤3、建立有限元方程。

24、对本技术方案的进一步补充,宏观阻尼复合结构采用四节点复合单元模型进行有限元建模,各层的参数分别表示为:约束层密度ρc,杨氏模量ec,厚度hc,泊松比μc;阻尼层密度ρv,剪切模量gv,杨氏模量ev,厚度hv,泊松比μv;基板层密度ρb,杨氏模量eb,厚度hb,泊松比μb;每个节点包含7个自由度,分别为基板层中性面在x、y方向的位移ub、vb,约束层中性面在x、y方向的位移uc、vc,绕x轴、y轴的转动自由度wx、wy,以及复合单元的横向位移w;

25、复合单元内用任意点的坐标插值表示任意点的位移为:

26、uc=a1+a2x+a3y+a4xy,vc=a5+a6x+a7y+a8xy

27、ub=a9+a10x+a11y+a12xy,vb=a13+a14x+a15y+a16xy

28、

29、将(-a,b)、(a,b)、(-a,-b)、(a,-b)4个单元节点坐标代入式,求解方程可得到28个常系数a1,a2,…,a28;再代回到原式即可得到节点位移与任意点位移的关系式:

30、

31、

32、式中,ni、nwi分别为复合单元节点(xi,yi)处平面位移、横向位移对应的形函数;nwi,x、nwi,y分别为绕x轴转角wx和y轴转角wy对应的形函数,可通过下式表示。

33、

34、

35、将式中任意点的位移写成向量形式:

36、(uc,vc,ub,vb,w,wx,wy}t={nuc,nwc,nub,nwb,nw,nwn,nwy}tqe

37、式中,qe={q1,q2,q3,q4}t为节点位移向量,qi={uci vci ubi vbi wi wxi wyi},i=1,2,3,4,x、y方向的平面位移uv、vv,以及绕x轴、y轴转动产生的剪切变形γx、γy对应的形函数为:

38、

39、

40、对本技术方案的进一步补充,基于弹性力学板壳理论,采用能量法构造宏观阻尼复合单元各层动能和弹性势能的表达式,再将单元各层对应的形函数代入到能量表达式中,从而求得各层单元的质量矩阵和刚度矩阵;

41、阻尼层的多材料单元刚度矩阵和质量矩阵

42、本文研究的三相材料所涉及到的插值参数为弹性模量,由式可推导得三相材料单元刚度矩阵的插值模型表达式为:

43、

44、式中,为实体材料1、2和空材料第i个复合单元的刚度矩阵。

45、根据阻尼层的剪切变形势能、应变势能和动能表达式,得出阻尼层各材料的单元质量矩阵和单元刚度矩阵分别为:

46、

47、

48、式中阻尼层各相材料刚度矩阵由阻尼层薄膜刚度矩阵、弯曲刚度矩阵和剪切刚度矩阵组成,分别为:

49、

50、式中,阻尼层的弹性系数矩阵dv1、dv2和单元应变矩阵bv分别为:

51、

52、对本技术方案的进一步补充,根据有限元法结合simp多材料插值模型组装各层单元质量矩阵和刚度矩阵,可得阻尼复合结构总体质量矩阵m和刚度矩阵k;

53、

54、式中,kr、ki分别为总体刚度矩阵的实部和虚部,可由下式表示。

55、

56、

57、式中,为实体材料1、2的第i个复合单元阻尼层的单元刚度矩阵的实部和虚部。

58、将结构动能及应变势能使用hamilton原理变分公式表示,可得阻尼复合结构有限元方程为:

59、

60、式中,f为阻尼复合结构的外载荷激励向量;

61、式对应的自由振动方程为:

62、

63、式对应的特征方程为:

64、

65、式中,和分别为第r阶复特征值和特征向量;本文只考虑复特征向量的实部φγ和特征值的实部λγ,φγ为实模态振型向量,则第r阶模态损耗因子ηr可以表示为:

66、

67、对本技术方案的进一步补充,步骤三中对阻尼复合结构宏观多材料拓扑优化设计包括以下步骤:

68、1.3.1宏观多材料拓扑优化模型

69、由于单材料拓扑优化对阻尼复合结构抑振性能提升有限,因此,进一步构建含多相粘弹性阻尼材料的宏观拓扑优化数学模型,得到性能最优的多材料拓扑结构,该模型采用simp进行多材料插值,以最大化材料的模态损耗因子为目标,以实体材料体积和某一类材料占总体结构的比例为约束,基于优化准则法对多材料阻尼复合结构进行有限元拓扑优化,宏观多材料拓扑优化数学模型为:

70、fnd:xk,i,(k=1,2;i=1,2,…,n)

71、min:

72、

73、

74、

75、0<xmin≤xk,i≤1

76、式中,ξ(x)为目标函数;ηr为模态损耗因子,r为模态阶数;xk,i为设计变量即第i个单元的密度,k为实体材料的种数;n为单元总数;v*为约束阻尼材料的体积;vk,i为第i个单元的体积;v0表示基板层全覆盖两种实体约束阻尼材料的体积;fk表示实体材料规定的体积分数约束。

77、1.3.2灵敏度分析

78、在拓扑优化过程中,准确地推导目标函数对设计变量的灵敏度对拓扑优化结果具有重要影响,本文所采用的oc算法一般用来解决目标函数最小化的情况,因此,上述拓扑优化问题中采用约束阻尼结构的实模态构建如下目标函数:

79、

80、本文采用伴随向量法进行灵敏度分析,为消除目标函数在计算中产生的振型向量对设计变量的偏导数,引入两个伴随向量μ1和μ2,此时目标函数改写为:

81、

82、由式可知,目标函数对设计变量xk,i的灵敏度为:

83、

84、式中伴随变量μ1和μ2可通过求解式得到,可以表示为:

85、

86、则伴随变量μ1和μ2的解为:

87、

88、将伴随变量μ1和μ2代入式中,可消除设计变量中振型向量的偏导数,因此,将目标函数对设计变量的灵敏度化简后,式可重写为:

89、

90、式中,阻尼复合结构总体质量矩阵、总体刚度矩阵实部和虚部对设计变量的导数分别为:

91、

92、

93、

94、

95、

96、

97、1.3.3最优准则法

98、最优准则法由于其收敛速度快、计算效率高等优点,被广泛运用于工程结构设计优化问题中;本文求解上述宏观多材料拓扑优化设计模型所采用的oc最优准则法是基于kuhn-tucker最优化条件(简称k-t条件)所创建的优化准则,在拓扑优化模型中引入k-t条件,可将拓扑优化模型原本的约束条件转换成无约束的拉格朗日(lagrange)函数,即在极值条件下的多元函数,通过不断更新迭代拉格朗日乘子,可求得目标函数的最优解。

99、拉格朗日函数由约束条件和目标函数构成,相应的优化准则法公式可根据构造的函数进一步推导得出,针对宏观多材料拓扑优化问题构造拉格朗日函数为:

100、

101、式中,λ1、λ2、λ3为拉格朗日乘子,λ1为标量,λ2、λ3为矢量。当xk,i取极值x+时上述拉格朗日函数应满足k-t必要条件:

102、

103、当时,设计变量的上下限约束不起作用;当时,设计变量的下限约束起作用;当时,设计变量的上限约束起作用。故上述的k-t条件等价于下式:

104、

105、假设所有设计变量都为主动变量,考虑式中等于0的情况,则有:

106、

107、即:

108、

109、令:

110、

111、其中,ε是一个很小的正数,为了防止被零除。基于不动点迭代思想可以得到最终的设计优化准则:

112、

113、当xk,l<xmin时,当xk,l>1时,因此:

114、

115、式在每个迭代步中与体积分数有关的拉格朗日乘子λ1的值是变化的,λ1的取值通常使用二分法或牛顿法求解,为简便计算本文运用二分法进行求解;二分法的原理首先将含根区间两等分,判断函数符号选择等分后的含根区间,不断重复,尽可能缩小含根区间,从而求出满足精度要求的近似值。迭代步骤如下:

116、(1)令为一个较大的数(通常取1e9)使得:

117、(2)在每次迭代的同时计算

118、(3)计算当前迭代的体积分数,判断是否满足约束;若则若则

119、(4)重复(2)和(3)步骤直至体积分数约束满足停止;

120、在更新迭代的过程中,需要对设计变量取值范围进行考虑,同时引入参数移动极限m和阻尼因子η(0<η<1),来保证迭代流程的稳定更新,本文中取η=0.5,m=0.02;

121、因此,基于oc最优准则法的设计变量迭代更新方案为:

122、

123、1.3.4宏观多材料拓扑优化设计流程

124、针对上述基于simp以及优化准则法构建的宏观多材料拓扑优化设计模型。

125、对本技术方案的进一步补充,流程中包含的具体步骤分别如下:

126、步骤一:定义宏观多材料初始设计参数;

127、步骤二:确定初始构型初始化设计变量;

128、步骤三:预定义有限元分析参数;

129、步骤四:基于simp计算多材料单元刚度矩阵;

130、步骤五:求解目标函数模态损耗因子;

131、步骤六:伴随向量法进行灵敏度分析;

132、步骤七:oc最优准则法更新多材料设计变量;

133、步骤八:判断是否满足体积约束,是,进行下一步,否,转到步骤四;

134、步骤九:结束并输出最优拓扑构型。

135、对本技术方案的进一步补充,宏观多材料阻尼复合结构拓扑优化方法研究阻尼层包含三相材料,其中两相为实体材料,另一相为空材料,两相实体阻尼材料除剪切模量不同外,其余参数均相同;

136、对本技术方案的进一步补充,选取两种阻尼材料剪切模量可通过以下方法进行:首先,选择剪切模量为4mpa的单种粘弹性阻尼材料,以模态损耗因子最大化为目标,以四边固支为边界条件进行拓扑优化,阻尼材料的剪切模量为复常数模型,损耗因子定为0.5;其次,在获得最优构型后,阻尼材料剪切模量范围取0~15mpa,获得剪切模量与模态损耗因子的变化关系,最后,找出使得模态损耗因子最大时的剪切模量gmax,从gmax两侧取两个剪切模量作为约束阻尼结构多材料中的强材料和弱材料;剪切模量在1~2mpa范围内,可使模态损耗因子获得最大值,因此,在gmax两侧取强材料和弱材料的剪切模量组合分别为10mpa和1mpa以及12mpa和0.5mpa,探究材料属性参数不同,对多材料拓扑优化结果的影响。

137、其有益效果在于,采用基于变密度法的simp惩罚函数,建立了阻尼复合结构宏观多材料模型,以模态损耗因子最大化为目标函数,以宏观设计域内的单元密度作为设计变量,以各相阻尼材料在总体结构中所占的比例作为约束条件,结合优化准则法对多材料阻尼复合结构进行有限元拓扑优化;通过两个算例对比分析得出:在多材料拓扑优化中,优化结果对多相材料中各组成相的材料参数敏感;合适的多相实体阻尼材料组合进行优化,减振降噪性能高于单一阻尼材料优化结果。

- 还没有人留言评论。精彩留言会获得点赞!