一种齿轮副负载无关功率损耗的计算方法及系统

本发明属于齿轮传动系统,具体是涉及到一种齿轮副负载无关功率损耗的计算方法及系统。

背景技术:

1、齿轮系统是航空发动机和直升机传动的关键部件之一,其输入级转速高达20000r/min,但在齿轮系统的运转时也伴随着巨大的功率损失,功率损失产生的热量越大,意味着对机载润滑冷却系统和续航里程的要求越严格。对于高速齿轮传动,与负载无关的功率损耗能达到传动系统总传递功率的2%-3%。直升机主减速器通常在高速输入级齿轮侧加装齿轮护罩以限制其风阻效应,从而减少负载无关功率损失。高速齿轮的负载无关损耗会严重影响齿轮传动效率,若能准确计算齿轮副的负载无关损耗,将有助于分析损耗原因,提高传动效率,降低能量损失。

2、在现有的负载无关损耗的分析研究中,通过建立齿轮护罩与齿轮副之间的关系模型,可以分析不同类型齿轮的风阻功率损失。但在实际情况中,若齿轮副的转速达到一定程度时,会出现齿轮啮合时在给定齿隙中捕获和释放空气或油气混合物的物理现象,该物理现象会导致齿轮副运转时出现其他负载无关功率损失,若忽略这一部分的功率损失,将会大大降低齿轮副负载无关功率损耗计算结果的准确性,进而影响功率损耗原因分析结果的准确性。

技术实现思路

1、本发明提供一种齿轮副负载无关功率损耗的计算方法及系统,以解决齿轮副的转速达到一定程度时,齿轮副负载无关功率损耗计算结果准确度较低的问题。

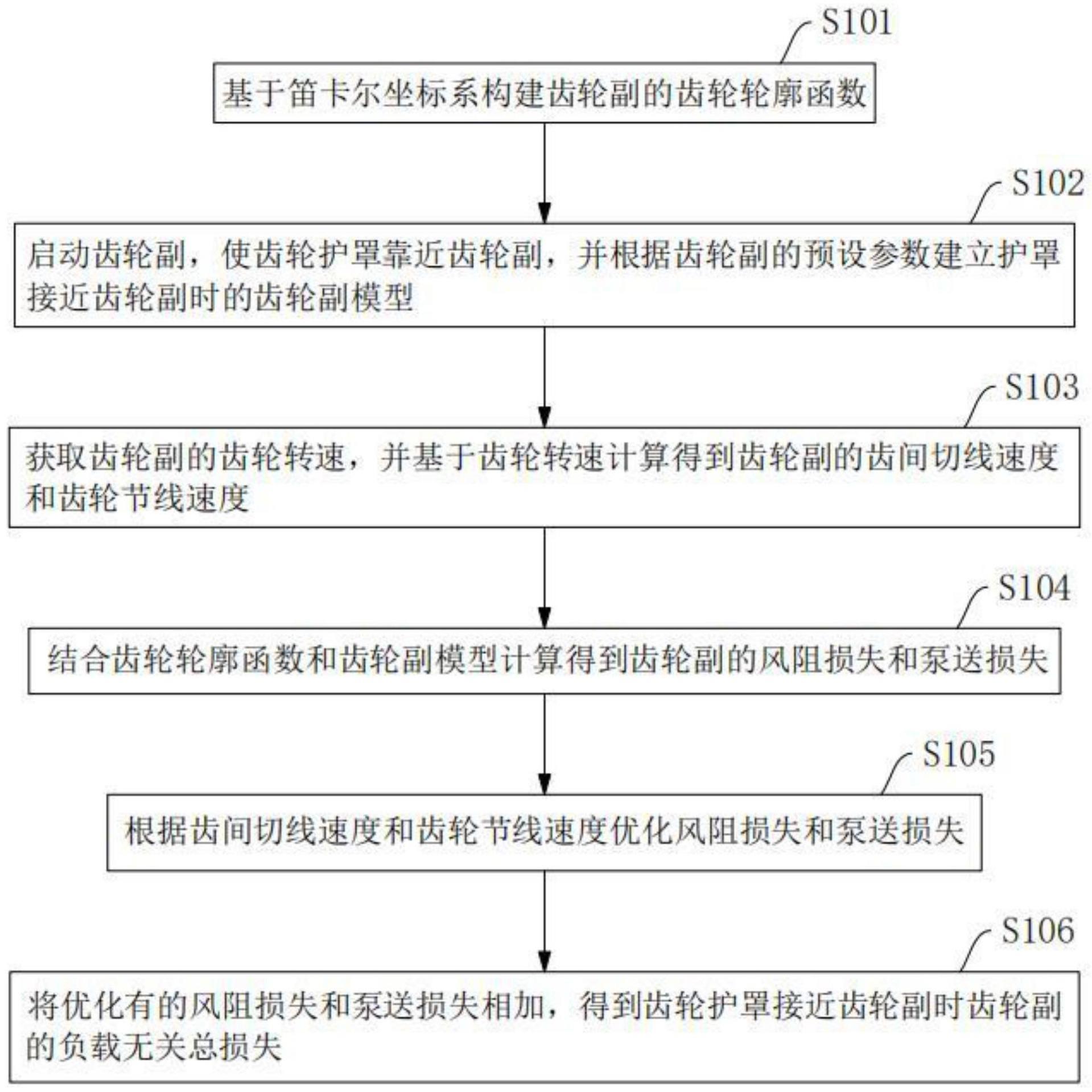

2、第一方面,本发明提供一种齿轮副负载无关功率损耗的计算方法,该方法包括如下步骤:

3、基于笛卡尔坐标系构建齿轮副的齿轮轮廓函数,所述齿轮副加装有限制所述齿轮副风阻效应的齿轮护罩;

4、启动所述齿轮副,使所述齿轮护罩靠近所述齿轮副,并根据所述齿轮副的预设参数建立护罩接近所述齿轮副时的齿轮副模型;

5、获取所述齿轮副的齿轮转速,并基于所述齿轮转速计算得到所述齿轮副的齿间切线速度和齿轮节线速度;

6、结合所述齿轮轮廓函数和所述齿轮副模型计算得到所述齿轮副的风阻损失和泵送损失;

7、根据所述齿间切线速度和所述齿轮节线速度优化所述风阻损失和所述泵送损失;

8、将优化有的所述风阻损失和所述泵送损失相加,得到所述齿轮护罩接近所述齿轮副时所述齿轮副的负载无关总损失。

9、可选的,所述齿轮轮廓函数包括主动齿轮轮廓函数和从动齿轮轮廓函数,所述基于笛卡尔坐标系构建齿轮副的齿轮轮廓函数包括如下步骤:

10、将所述齿轮副中主动齿轮的中心点作为笛卡尔坐标系原点;

11、基于所述笛卡尔坐标系原点构建所述主动齿轮的第一渐开线齿廓函数和所述齿轮副中从动齿轮的第二渐开线齿廓函数;

12、旋转所述主动齿轮,得到所述主动齿轮的旋转角度θ,并基于所述旋转角度θ构建所述主动齿轮轮廓函数和所述从动齿轮轮廓函数。

13、可选的,所述第一渐开线齿廓函数的表达式如下:

14、

15、式中:ra表示齿轮的齿顶半径,rb表示齿轮的齿底半径,θos表示渐开线与基圆交点的角度参数,θks表示齿面参数,αi表示任意点的压力角,αp表示节圆压力角,z表示齿轮的齿数,β表示所述齿轮副中啮合齿其中一侧的齿轮渐开线,γ表示所述齿轮副中啮合齿另一侧的齿轮渐开线,下标1表示对应数据属于所述主动齿轮数据;

16、所述第二渐开线齿廓函数的表达式如下:

17、

18、式中:rp表示齿轮的节圆半径,下标2表示对应数据属于所述从动齿轮数据;

19、所述主动齿轮轮廓函数的表达式如下:

20、

21、所述从动齿轮轮廓函数的表达式如下:

22、

23、可选的,所述结合所述齿轮轮廓函数和所述齿轮副模型计算得到所述齿轮副的风阻损失和泵送损失包括如下步骤:

24、获取所述齿轮副的齿轮几何参数,并根据所述齿轮几何参数计算得到所述齿轮副的轮齿无量纲力矩系数;

25、根据所述齿轮副模型分析所述齿轮副中齿轮端面处的流态状态,并基于所述流态状态计算得到所述齿轮副的端面无量纲力矩系数;

26、结合所述轮齿无量纲力矩系数和所述端面无量纲力矩系数计算得到所述齿轮副的风阻损失;

27、基于所述齿轮副模型并根据齿轮泵原理计算得到所述齿轮副的泵送损失。

28、可选的,所述风阻损失的计算公式如下:

29、

30、cw=cf+ct

31、式中:pwind表示所述风阻损失,cw表示所述风阻损失的无量纲系数,ρ表示所述齿轮副周围液体的液体密度,ω表示齿轮的角速度,rp表示齿轮的节圆半径,cf表示所述端面无量纲力矩系数,ct表示所述轮齿无量纲力矩系数;

32、所述泵送损失的计算公式如下:

33、

34、式中:ppump表示所述泵送损失,cd表示孔板流量系数,qmean表示平均体积排量,as表示所述齿轮护罩顶部间隙的面积。

35、可选的,所述平均体积排量的计算公式如下:

36、

37、式中:b表示齿轮的齿轮宽度,ra表示齿轮的齿顶半径,ls表示所述齿轮副接触线的长度,下标1表示对应数据属于所述齿轮副中主动齿轮的数据,下标2表示对应数据属于所述齿轮副中从动齿轮的数据。

38、可选的,所述根据所述齿间切线速度和所述齿轮节线速度优化所述风阻损失和所述泵送损失包括如下步骤:

39、基于所述齿轮接线速度计算得到所述齿轮副周围的气流速度;

40、根据所述气流速度确定所述平均体积排量的校正系数,并根据所述校正系数优化所述平均体积排量;

41、利用优化后的所述平均体积排量计算得到优化后的所述泵送损失;

42、判断所述齿间切线速度是否超出预设的速度阈值;

43、若所述齿间切线速度未超出所述速度阈值,则获取所述齿轮副的旋转角度;

44、结合所述旋转角度和所述齿轮副周围液体的液体流量系数优化所述液体密度;

45、利用优化后的所述液体密度计算得到优化后的所述风阻损失;

46、若所述齿间切线速度超出所述速度阈值,则基于所述齿轮副周围液体的液体速度优化所述液体密度;

47、利用优化后的所述液体密度计算得到优化后的所述风阻损失。

48、可选的,所述结合所述旋转角度和所述齿轮副周围液体的液体流量系数优化所述液体密度包括如下步骤:

49、根据所述旋转角度计算所述齿轮副中给定齿隙的初始齿隙体积和实时齿隙体积;

50、基于所述齿轮轮廓函数计算得到所述给定齿隙的轮廓最小距离;

51、结合所述齿轮副周围液体的液体流量系数、所述初始齿隙体积、所述实时齿隙体积和所述轮廓最小距离优化所述液体密度。

52、可选的,所述实时齿隙体积的计算公式如下:

53、

54、式中:v表示所述实时齿隙体积,θ表示所述旋转角度;

55、所述结合所述齿轮副周围液体的液体流量系数、所述初始齿隙体积、所述实时齿隙体积和所述轮廓最小距离优化所述液体密度的计算公式如下:

56、ρ′v=ρv0+ρπmznb[sr(i-1,j)-sr(i,j)]

57、式中:ρ′表示优化有的所述液体密度,v0表示所述初始齿隙体积,m、n均表示所述液体流量系数,z表示齿轮的齿数,b表示齿轮的齿轮宽度,sr(i-1,j)表示所述给定齿隙入口处的所述轮廓最小距离,sr(i,j)表示所述给定齿隙出口处的所述轮廓最小距离。

58、第二方面,本发明还提供一种齿轮副负载无关功率损耗的计算系统,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第一方面中所述的方法。

59、本发明的有益效果是:

60、本发明中齿轮副负载无关功率损耗的计算方法的步骤如下:基于笛卡尔坐标系构建齿轮副的齿轮轮廓函数;根据所述齿轮副的预设参数建立护罩接近所述齿轮副时的齿轮副模型;获取所述齿轮副的齿轮转速,并基于所述齿轮转速计算得到所述齿轮副的齿间切线速度和齿轮节线速度;结合所述齿轮轮廓函数和所述齿轮副模型计算得到所述齿轮副的风阻损失和泵送损失;根据所述齿间切线速度和所述齿轮节线速度优化所述风阻损失和所述泵送损失;将优化有的所述风阻损失和所述泵送损失相加,得到所述齿轮护罩接近所述齿轮副时所述齿轮副的负载无关总损失。由于本发明在负载无关总损失的计算过程中考虑到了齿轮副高速旋转时会产生的泵送损失,并且根据齿间切线速度和齿轮节线速度的影响,对风阻损失和泵送损失进行了优化,使得最终计算得到的负载无关总损失相较于仅考虑风阻损失的计算方式,具有更高的准确度。

- 还没有人留言评论。精彩留言会获得点赞!