一种高炉热风炉生产历史数据自动标注方法和系统与流程

本技术涉及高炉热风炉生产历史数据自动标注,特别是涉及一种高炉热风炉生产历史数据自动标注方法和系统。

背景技术:

1、目前针对高炉炼铁厂存在的流量计设备易损坏、流量计长期得不到准确校验和保养维护,无法正常使用甚至没有流量计的生产现场,各自动化控制公司纷纷提出了自己的解决方案,其中基于数据分析的回归模型预测输出阀位方的案得到了初步应用,这其中的关键一步就是数据预处理方面,对数据进行标注,从而得到能使拱顶温度上升的最佳烧炉数据进行模型训练,但实际项目使用过程中该方案仍然会出现模型输出失准或跳变等不稳定的情况,无法保证长期投用。造成这一问题的原因可能是多因素的,但究其根本还是数据预处理方面有所欠缺,输入模型数据的一致性较差,存在较多一对多(即:一条输入数据x对应多个输出y)的情况,导致出现了输出失准、跳变的问题。

2、越来越多的有流量计高炉炼铁厂通过采购优化控制系统进行技改升级,以减少能源消耗和污染物排放。这其中最关键的便是燃烧优化,通过优化煤气和助燃气的最佳配比达到充分燃烧、节能降耗的目的。使用数据分析技术进行空燃比寻优的关键一步也是进行数据预处理,只有找出所有能使拱顶温度上升的最佳烧炉数据,才能进一步从中分析寻找出最优空燃比,进而指导控制系统闭环控制实现空燃比的优化。

3、以标注拱顶温度为例,现有的处理方式是将历史拱顶温度数据滤波平滑后,再将后项与前项数据相减,计算大于0则表示温度上升,小于零表示温度下降,等于0表示温度不变,来对数据进行标注。

4、现有处理方法的滤波操作,引入了新的滞后;拱顶温度是时间序列数据,它的变化是由于阀位操作或压力变化后流量发生改变而导致的,因此拱顶温度数据相对于阀位或压力数据必然会存在一定的滞后,现有处理方法未对这一问题进行处理,即:未对时间序列数据进行时间对齐;拱顶温度数据存在一定的惯性,即:拱顶温度上升或下降的末期,其实阀位或空燃比已经不合适了,但由于惯性或响应时间的滞后,拱顶温度仍然保持着一小段时间的上升或下降,按照现有的处理方法会产生错误的标注,同时数据处理没有充分结合项目实际,存在较多的无效数据,现有的预处理方法得到的数据必然会存在较多的错误和无效数据,这对模型训练将是灾难性的。

技术实现思路

1、基于此,针对上述技术问题,提供一种高炉热风炉生产历史数据自动标注方法和系统以解决现有的预处理方法得到的数据必然会存在较多的错误和无效数据而引入了新的滞后的问题。

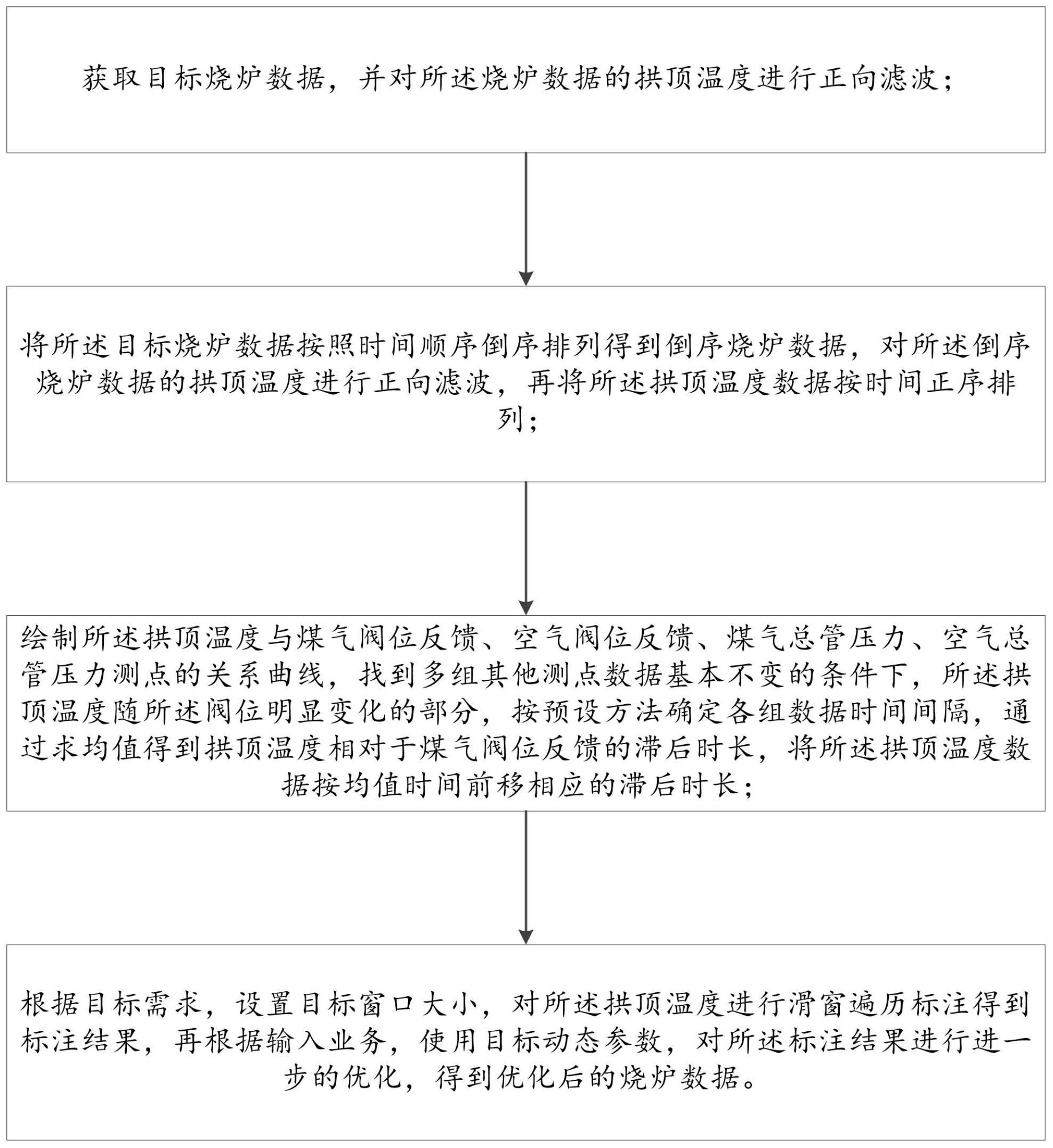

2、第一方面,一种高炉热风炉生产历史数据自动标注方法,所述方法包括:

3、获取目标烧炉数据,并对所述烧炉数据的拱顶温度进行正向滤波;

4、将所述目标烧炉数据按照时间顺序倒序排列得到倒序烧炉数据,对所述倒序烧炉数据的拱顶温度进行正向滤波,再将所述拱顶温度数据按时间正序排列;

5、绘制所述拱顶温度与煤气阀位反馈、空气阀位反馈、煤气总管压力、空气总管压力测点的关系曲线,找到多组其他测点数据基本不变的条件下,所述拱顶温度随所述阀位明显变化的部分,按预设方法确定各组数据时间间隔,通过求均值得到拱顶温度相对于煤气阀位反馈的滞后时长,将所述拱顶温度数据按均值时间前移相应的滞后时长;

6、根据目标需求,设置目标窗口大小,对所述拱顶温度进行滑窗遍历标注得到标注结果,再根据输入业务,使用目标动态参数,对所述标注结果进行进一步的优化,得到优化后的烧炉数据。

7、上述方案中,可选地,所述对所述烧炉数据的拱顶温度进行正向滤波,具体为:使用巴特沃斯滤波器对所述目标烧炉数据的拱顶温度进行正向滤波,其中,所述目标烧炉数据为一个完整的烧炉数据。

8、上述方案中,进一步可选地,所述根据目标需求,设置目标窗口大小,对所述拱顶温度进行滑窗遍历标注得到标注结果,包括:

9、根据实际情况,响应于用户设置的合适的目标窗口大小,对拱顶温度进行滑窗遍历标注,得到初次标注后的烧炉数据。

10、上述方案中,进一步可选地,所述根据实际情况,响应于用户设置的合适的目标窗口大小,对拱顶温度进行滑窗遍历标注,得到初次标注后的拱顶温度数据之后还包括:

11、对所述目标烧炉数据中拱顶温度分位数动态约束,修正标注;

12、对所述目标烧炉数据中拱顶温度平均值动态约束,修正标注;

13、对所述目标烧炉数据中烧炉时间分位数动态约束,修正标注,得到优化后的烧炉数据。

14、第二方面,一种高炉热风炉生产历史数据自动标注系统,所述系统包括:

15、获取模块:用于获取目标烧炉数据,并对所述烧炉数据的拱顶温度进行正向滤波;

16、滤波模块:用于将所述目标烧炉数据按照时间顺序倒序排列得到倒序烧炉数据,对所述倒序烧炉数据的拱顶温度进行正向滤波,再将所述拱顶温度数据按时间正序排列;

17、处理模块:用于绘制所述拱顶温度与煤气阀位反馈、空气阀位反馈、煤气总管压力、空气总管压力测点的关系曲线,找到多组其他测点数据基本不变的条件下,所述拱顶温度随所述阀位明显变化的部分,按预设方法确定各组数据时间间隔,通过求均值得到拱顶温度相对于煤气阀位反馈的滞后时长,将所述拱顶温度数据按均值时间前移相应的滞后时长;

18、标注模块:用于根据目标需求,设置目标窗口大小,对所述拱顶温度进行滑窗遍历标注得到标注结果,再根据输入业务,使用目标动态参数,对所述标注结果进行进一步的优化,得到优化后的烧炉数据。

19、上述方案中,可选地,所述对所述烧炉数据的拱顶温度进行正向滤波,具体为:使用巴特沃斯滤波器对所述目标烧炉数据的拱顶温度进行正向滤波,其中,所述目标烧炉数据为一个完整的烧炉数据。

20、上述方案中,进一步可选地,所述根据目标需求,设置目标窗口大小,对所述拱顶温度进行滑窗遍历标注得到标注结果,包括:

21、根据实际情况,响应于用户设置的合适的目标窗口大小,对拱顶温度进行滑窗遍历标注,得到初次标注后的烧炉数据。

22、上述方案中,进一步可选地,所述根据实际情况,响应于用户设置的合适的目标窗口大小,对拱顶温度进行滑窗遍历标注,得到初次标注后的拱顶温度数据之后还包括:

23、对所述目标烧炉数据中拱顶温度分位数动态约束,修正标注;

24、对所述目标烧炉数据中拱顶温度平均值动态约束,修正标注;

25、对所述目标烧炉数据中烧炉时间分位数动态约束,修正标注,得到优化后的烧炉数据。

26、第三方面,一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现以下步骤:

27、获取目标烧炉数据,并对所述烧炉数据的拱顶温度进行正向滤波;

28、将所述目标烧炉数据按照时间顺序倒序排列得到倒序烧炉数据,对所述倒序烧炉数据的拱顶温度进行正向滤波,再将所述拱顶温度数据按时间正序排列;

29、绘制所述拱顶温度与煤气阀位反馈、空气阀位反馈、煤气总管压力、空气总管压力测点的关系曲线,找到多组其他测点数据基本不变的条件下,所述拱顶温度随所述阀位明显变化的部分,按预设方法确定各组数据时间间隔,通过求均值得到拱顶温度相对于煤气阀位反馈的滞后时长,将所述拱顶温度数据按均值时间前移相应的滞后时长;

30、根据目标需求,设置目标窗口大小,对所述拱顶温度进行滑窗遍历标注得到标注结果,再根据输入业务,使用目标动态参数,对所述标注结果进行进一步的优化,得到优化后的烧炉数据。第四方面,一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现以下步骤:

31、获取目标烧炉数据,并对所述烧炉数据的拱顶温度进行正向滤波;

32、将所述目标烧炉数据按照时间顺序倒序排列得到倒序烧炉数据,对所述倒序烧炉数据的拱顶温度进行正向滤波,再将所述拱顶温度数据按时间正序排列;

33、绘制所述拱顶温度与煤气阀位反馈、空气阀位反馈、煤气总管压力、空气总管压力测点的关系曲线,找到多组其他测点数据基本不变的条件下,所述拱顶温度随所述阀位明显变化的部分,按预设方法确定各组数据时间间隔,通过求均值得到拱顶温度相对于煤气阀位反馈的滞后时长,将所述拱顶温度数据按均值时间前移相应的滞后时长;

34、根据目标需求,设置目标窗口大小,对所述拱顶温度进行滑窗遍历标注得到标注结果,再根据输入业务,使用目标动态参数,对所述标注结果进行进一步的优化,得到优化后的烧炉数据。

35、本发明至少具有以下有益效果:

36、本发明基于对现有技术问题的进一步分析和研究,认识到现有的预处理方法得到的数据必然会存在较多的错误和无效数据,这对模型训练将是灾难性的,本发明通过获取目标烧炉数据,并对所述烧炉数据的拱顶温度进行正向滤波;将所述目标烧炉数据按照时间顺序倒序排列得到倒序烧炉数据,对所述倒序烧炉数据的拱顶温度进行正向滤波,再将所述拱顶温度数据按时间正序排列;绘制所述拱顶温度与煤气阀位反馈、空气阀位反馈、煤气总管压力、空气总管压力测点的关系曲线,找到多组其他测点数据基本不变的条件下,所述拱顶温度随所述阀位明显变化的部分,按预设方法确定各组数据时间间隔,通过求均值得到拱顶温度相对于煤气阀位反馈的滞后时长,将所述拱顶温度数据按均值时间前移相应的滞后时长;根据目标需求,设置目标窗口大小,对所述拱顶温度进行滑窗遍历标注得到标注结果,再根据输入业务,使用目标动态参数,对所述标注结果进行进一步的优化,得到优化后的烧炉数据。

37、采用对高炉热风炉的数据进行有效的数据预处理,确保输入模型的数据具有较好的一致性和准确性,从而保证后续模型输出的准确性、可靠性和稳定性,解决了滤波算法引入滞后的问题;解决了拱顶温度数据本身滞后的问题;解决了因数据惯性造成的数据标注错误和因与实际业务结合不够深入产生的无效标注问题,并引入了动态参数提升标注方法的自适应性。

- 还没有人留言评论。精彩留言会获得点赞!