基于核工业大数据的图像智能感知系统及方法与流程

本发明涉及图像感知,具体为基于核工业大数据的图像智能感知系统及方法。

背景技术:

1、核工业是从事核燃料研究、生产、加工,核能开发、利用,核武器研制、生产的工业;随着科学技术的飞速发展和社会的不断进步,核工业制造技术水平不断提高,使得我国的社会地位也逐步提升。

2、核工业的自动化生产难度较大,需要对元件的切割、锻造、焊接等过程进行实时监控;由监控采集到的图像数据组成了核工业燃料的多个生产流程,当任意流程中的图像数据出现一定误差时,虽然流程结束后元件加工在误差范围内,但在焊接时两个元件合并为同一个零件时反而超过误差范围,造成组件报损,不仅降低生产合格率,同时核燃料元件的加工误差还会对用户造成重大危害。

技术实现思路

1、本发明的目的在于提供基于核工业大数据的图像智能感知系统及方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:基于核工业大数据的图像智能感知方法,包括以下步骤:

3、步骤s100:采集核工业云平台中组成核燃料部件的所有元件信息和参考误差,形成元件信息集;将元件信息集中任意元件设为目标元件,采集目标元件在不同加工工序中的历史图像信息,形成加工工序图像集;采集目标元件在不同焊接工序中的历史图像信息,形成焊接工序图像集;采集核燃料部件的报损误差;

4、步骤s200:单个元件的关联误差分析:在任意工序中机器加工元件的位置上放置一个摄像头,用于对工序加工的过程进行监控,将加工工序图像集中任意工序的图像信息设为目标图像,根据目标图像在不同时间节点的图像信息分析历史偏差变化;并根据历史偏差变化分析加工工序图像集中不同工序之间的关联性;根据关联性和历史偏差变化分析目标图像的历史关联偏差;

5、步骤s300:关联元件的误差分析,构建模型,不同的关联元件产生的误差模型不同:根据焊接工序图像集分析目标元件和其它元件的关联性,将任意与目标元件关联性大的元件设为相邻元件;获取目标元件和相邻元件的焊接误差率,并根据相邻元件的历史加工工序匹配相应的图像数据,分析相邻元件的历史关联偏差;进一步获取目标元件的参考误差和核燃料部件的报损误差,根据目标元件的历史关联偏差、相邻元件的历史关联偏差和焊接误差率构建目标元件的误差关联性模型;

6、步骤s400:识别当前工序中目标元件的加工图像数据,分析当前工序的偏差度,进一步匹配误差关联性模型,并根据匹配的结果对目标元件的加工过程进行智能调整和监控。

7、进一步的,步骤s100包括:

8、步骤s110:采集核工业云平台中组成核燃料部件的所有元件信息和相应的元件加工参考误差,形成元件信息集a={a1,a2,…,an},其中a1,a2,…,an表示核燃料部件中第1,2,…,n个元件的规格信息和参考误差信息;

9、步骤s120:将元件信息集a中任意元件设为目标元件ai,采集目标元件ai在不同加工工序中的图像信息,形成加工工序图像集bi={b1,b2,…,bm},其中b1,b2,…,bm表示在第1,2,…,m道加工工序中采集到的所有图像信息;采集目标元件ai在焊接工序中的图像信息,形成焊接工序图像集ui;采集核燃料部件的报损误差ε。

10、进一步的,步骤s200包括:

11、步骤s210:将加工工序图像集bi中任意工序的图像信息设为目标图像bq,利用特征提取算法获取目标图像bq在不同历史时间节点下的图像特征集c={c1,c2,…,ce},其中c1,c2,…,ce表示目标图像在第1,2,…,e个时间节点时的图像特征;获取任意工序的参考图像信息,则利用特征提取算法得到目标图像的参考图像特征c0;遍历图像特征集c,根据公式αj=|cj∩c0|/|cj∪c0|,其中j=1,2,…,e,得到图像特征集c中任意图像特征cj和参考图像特征c0的图像偏差度αj;则以时间节点为x轴,图像偏差度为y轴,构建目标图像bq的二维偏差变化图dq,并对图像偏差度αj大于偏差阈值α的图像特征cj进行剔除,根据剔除后的图像特征集c得到目标图像bq的历史平均偏差度为eq;其中,特征提取算法属于本领域技术人员的常规技术手段,因此在本技术中就不再做出过多的赘述;

12、步骤s220:获取目标图像bq的二维偏差变化图dq,遍历加工工序图像集bi,根据步骤s210分别得到b1~bm的二维偏差变化图d1~dm;利用向量轨迹比较法对b1~bm的偏差变化进行相似度分析,若相似度高,则说明不同工序对元件处理的端口、材料等类似,说明工序之间联系大;则对加工工序图像集bi中偏差变化相似度大于阈值β的工序图像信息进行聚类,得到工序图像类别集hi={h1,h2,…,hw},其中h1,h2,…,hw表示对加工工序图像集bi进行聚类后的第1,2,…,w种加工工序图像信息;根据目标图像bq在工序图像类别集hi中所处的工序图像类别hp得到目标图像bq的所有关联工序图像集*bq={bf,b(f+1),…,b(f+g)},其中bf,b(f+1),…,b(f+g)表示加工工序图像集bi中第f,f+1,…,f+g道工序图像信息和目标图像bq存在关联性;根据目标图像bq的历史平均偏差度eq获取关联工序图像集*bq的历史平均偏差度为{ef,e(f+1),…,e(f+g)},此时得到目标图像bq的历史关联偏差为yp=eq*ef*…*e(f+g);

13、通过将目标图像和参考图像进行比对,分析历史偏差变化,并根据不同时间节点的图像偏差得到目标图像的历史平均偏差度;利用二维偏差变化图分析不同加工工序中图像的偏差关联性,有利于后续判断模型的建立。

14、进一步的,步骤s300包括:

15、步骤s310:获取目标元件ai的焊接工序图像集ui,将目标图像bq和焊接工序图像集ui进行图像匹配,筛选出目标图像bq对应的图像集合ui(bq);获取元件信息集a中除目标元件ai的其它任意元件信息ar,其中r≠i,将其它任意元件信息ar和目标元件ai的图像集合ui(bq)进行匹配,得到目标图像bq的关联元件信息集b(bq),则将关联元件信息集b(bq)中任意关联元件信息设为相邻元件ag,得到目标元件ai和相邻元件ag的焊接误差率为kg;根据相邻元件ag和目标元件ai的焊接图像定位相邻元件ag的焊接端口,并根据端口图像信息匹配相邻元件ag的加工工序图像,进一步根据步骤s200得到相邻元件ag的历史关联偏差xg;

16、步骤s320:遍历关联元件信息集b(bq),得到所有关联元件信息的历史关联偏差,形成历史关联偏差集合x(bq)={x1,x2,…,xs},其中x1,x2,…,xs表示第1,2,…,s个和目标图像bq关联的相邻元件在历史加工工序下形成的历史关联偏差;获取核燃料部件的报损误差ε和元件信息集a中目标元件ai的参考误差ε(ai),则根据历史关联偏差yp、历史关联偏差集合x(bq)和焊接误差率kg构建目标元件ai的误差关联性模型:

17、

18、其中表示任意相邻元件ag的误差影响因子;

19、通过焊接图像集分析目标元件的相邻元件信息,并根据相邻元件信息确认相应的历史关联偏差,进一步根据相邻元件的历史关联偏差集和构建目标元件的误差关联性模型,有利于根据目标元件在任意工序中的偏差度预测目标元件焊接成核燃料组件后的报损误差概率,及时对目标元件后续的加工过程进行及时的调整。

20、进一步的,步骤s400包括:

21、步骤s410:系统识别目标元件ai进入加工工序中,待加工进度达到工序占比λ/m时,将目标元件ai在前λ道工序中的所有加工图像数据和参考图像信息进行匹配,确认任意道工序中图像的偏差度;并根据步骤s220中的工序图像聚类,得到当前工序图像类别集*hi={*h1,*h2…,*hv},其中*h1,*h2,…,*hv表示聚类后的第1,2,…,v种加工工序图像信息,则得到任意种类*hp的关联偏差*yp;

22、步骤s420:将关联偏差*yp代入误差关联性模型,判断

23、

24、若不满足条件,则对目标元件ai的加工过程进行智能调整和监控;

25、其中,由于当前核燃料组件未成功连接完成,系统未识别到新增加的相邻元件信息,则使用历史数据中的模型,待核燃料组件连接完成,代入误差关联性模型中;

26、待目标元件ai加工结束后将监控的加工图像数据作为历史加工工序数据,对误差关联性模型做更新处理;

27、通过识别目标元件的工序加工过程,预测目标元件的误差概率,并将当前加工过程带入到历史模型中,用于实时更新模型数据,提高系统的数据分析能力和数据识别能力。

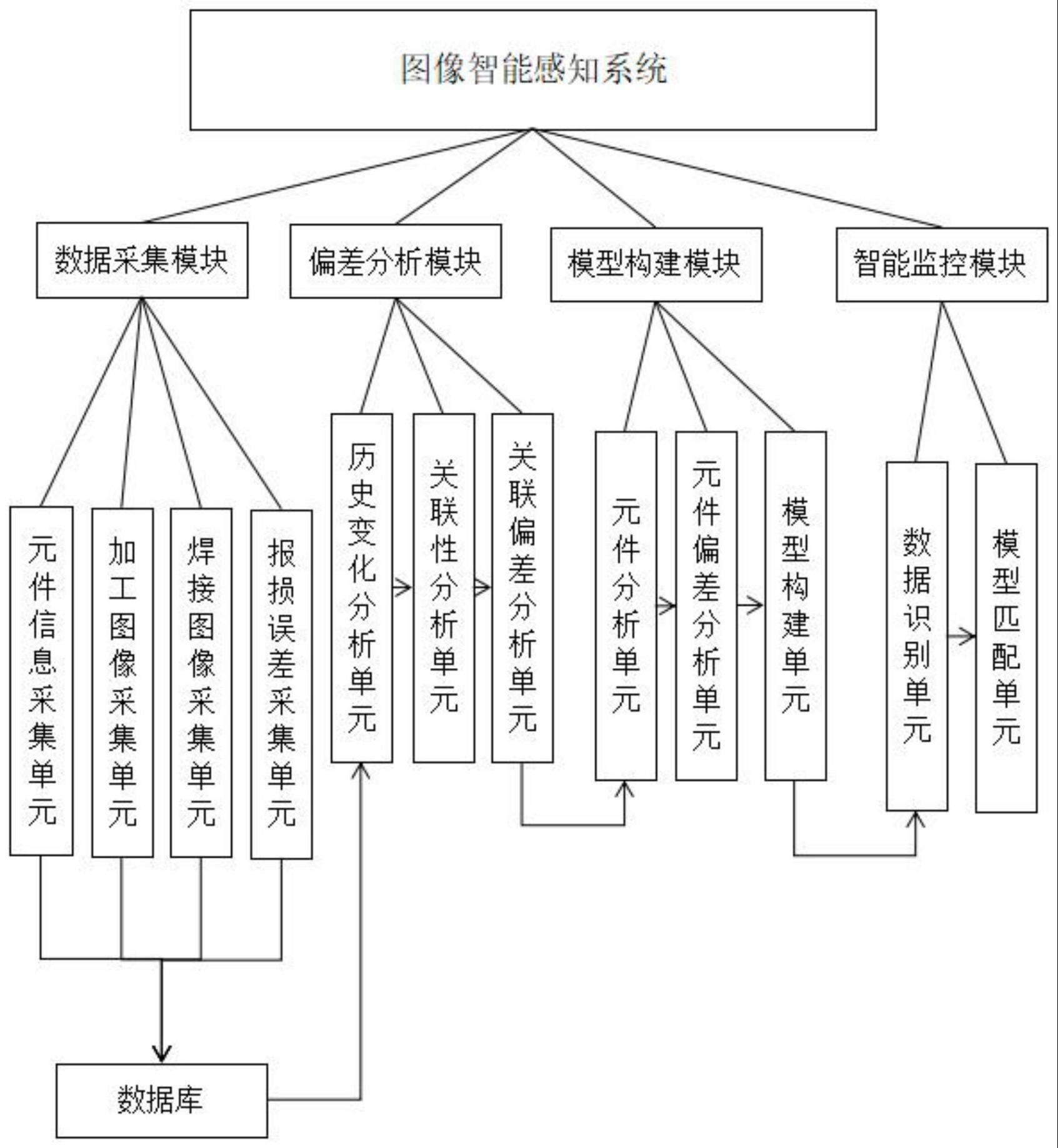

28、进一步的,图像智能感知系统,系统包括:数据采集模块、数据库、偏差分析模块、模型构建模块和智能监控模块;

29、通过数据采集模块采集核工业云平台中组成核燃料部件的所有元件信息和参考误差,形成元件信息集;将元件信息集中任意元件设为目标元件,采集目标元件在不同加工工序中的历史图像信息,形成加工工序图像集;采集目标元件在不同焊接工序中的历史图像信息,形成焊接工序图像集;采集核燃料部件的报损误差;

30、通过数据库对采集到的数据进行存储;

31、通过偏差分析模块将加工工序图像集中任意工序的图像信息设为目标图像,其中,目标图像是根据任意工序中机器加工元件的位置上放置的一个摄像头记录得到;根据目标图像在不同时间节点的图像信息分析历史偏差变化;并根据历史偏差变化分析加工工序图像集中不同工序之间的关联性;根据关联性和历史偏差变化分析目标图像的历史关联偏差;

32、通过模型构建模块根据焊接工序图像集分析目标元件和其它元件的关联性,将任意与目标元件关联性大的元件设为相邻元件;获取目标元件和相邻元件的焊接误差率,并根据相邻元件的历史加工工序匹配相应的图像数据,分析相邻元件的历史关联偏差;进一步获取目标元件的参考误差和核燃料部件的报损误差,根据目标元件的历史关联偏差、相邻元件的历史关联偏差和焊接误差率构建目标元件的误差关联性模型;

33、通过智能监控模块识别当前工序中目标元件的加工图像数据,分析当前工序的偏差概率,进一步匹配误差关联性模型,并根据匹配的结果对目标元件的加工过程进行智能调整和监控。

34、进一步的,数据采集模块包括元件信息采集单元、加工图像采集单元、焊接图像采集单元和报损误差采集单元;

35、信息采集单元用于采集核工业云平台中组成核燃料部件的所有元件信息和参考误差;加工图像采集单元用于采集目标元件在不同加工工序中的历史图像信息;焊接图像采集单元用于采集目标元件在不同焊接工序中的历史图像信息;报损误差采集单元用于采集核燃料部件的报损误差。

36、进一步的,偏差分析模块包括历史变化分析单元、关联性分析单元、关联偏差分析单元;

37、历史变化分析单元用于根据目标图像在不同时间节点的图像信息分析历史偏差变化;关联性分析单元用于根据历史偏差变化分析加工工序图像集中不同工序之间的关联性;关联偏差分析单元用于根据关联性和历史偏差变化分析目标图像的历史关联偏差。

38、进一步的,模型构建模块包括元件分析单元、元件偏差分析单元和模型构建单元;

39、元件分析单元用于根据焊接工序图像集分析目标元件和其它元件的关联性;元件偏差分析单元用于根据相邻元件的历史加工工序匹配相应的图像数据,分析相邻元件的历史关联偏差;模型构建单元用于获取目标元件的参考误差和核燃料部件的报损误差,根据目标元件的历史关联偏差、相邻元件的历史关联偏差和焊接误差率构建目标元件的误差关联性模型。

40、进一步的,智能监控模块包括数据识别单元和模型匹配单元;

41、数据识别单元用于识别当前工序中目标元件的加工图像数据,分析当前工序的偏差概率;模型匹配单元用于匹配误差关联性模型,并根据匹配的结果对目标元件的加工过程进行智能调整和监控。

42、与现有技术相比,本发明所达到的有益效果是:

43、本发明通过将目标图像和参考图像进行比对,分析历史偏差变化;利用二维偏差变化图分析不同加工工序中图像的偏差关联性;通过焊接图像集分析目标元件的相邻元件信息,并根据相邻元件信息确认相应的历史关联偏差,进一步根据相邻元件的历史关联偏差集和构建目标元件的误差关联性模型,有利于根据目标元件在任意工序中的偏差度预测目标元件焊接成核燃料组件后的报损误差概率,及时对目标元件后续的加工过程进行及时的调整。

- 还没有人留言评论。精彩留言会获得点赞!