带AGV的柔性作业车间稳定的反应性动态调度方法

本发明属于柔性作业车间的调度,尤其涉及一种带agv的柔性作业车间稳定的反应性动态调度方法。

背景技术:

1、在自动运输车辆领域内传感器、导航系统与控制算法等相关技术逐步成熟和制造业在日益激烈的竞争环境下智能化升级需求的双重驱动下,自动导引车辆(automatedguided vehicle,agv)已经成为智能柔性制造系统重要的物料搬运工具。在工序加工路径灵活的柔性作业车间内,agv通过预设定的轨道执行物料搬运任务,将原材料、半成品和成品从一个区域或机器运送到另一个区域或机器,实现物料的自动化、快速、准确搬运。在该过程中,由于生产与运输活动之间密切的相互约束关系,agv需要与作业、加工机器集成调度以实现各生产资源的协同控制,进而保证生产系统高效运行。中国专利cn112949077 b公开了“结合运输设备约束的柔性作业车间智能调度决策方法”,该方案考虑运输设备的约束,构建了柔性作业车间智能调度模型,该方案以表示车间生产效率的最小化最大完工时间为决策目标。中国专利cn113671910 b公开了“一种集成多agv柔性作业车间调度方法、装置及介质”,同样以最小化最大完工时间为决策目标,提出了融合局部搜索算子的遗传算法,求解了具有有限数量agv与多工序多工位的柔性作业车间agv与加工机器的集成调度的问题。然而,在实践中,企业并非完全以效率优先为管理准则,往往兼顾生产效率、产品质量、设备条件等多个方面。尤其是在多生产资源情境中,设备的维护与健康管理在每个制造企业都备受重视。因此,在生产调度与排产过程中,管理者通常根据生产任务与设备状态,尽可能使每个设备的负载量接近平均值,以避免设备因过载而发生故障,可见考虑负载均衡的生产调度方法极为必要。

2、此外,在复杂的带agv的柔性作业车间环境中,受快速变化的市场需求和定制化生产模式的影响,生产过程中扰动事件频繁发生且不可避免。这使得动态作业车间调度问题广受关注。在动态调度问题中,如何处理动态事件以最小化其对生产的影响是生产实践所关心的。中国专利cn 114610015 a公开了“一种带搬运机器人的柔性作业车间动态调度方法及装置”,为不同类型的动态事件设置了相应的修正策略,包括机器故障,搬运机器人故障,紧急订单插入和订单撤销。尽管响应策略不同,但对于受影响的工序与后续工序均采取以最小化最大完工时间为目标的重调度方法。该方法完全聚焦于对动态事件的处理而忽略了其对生产的影响,严重影响生产的稳定性。

技术实现思路

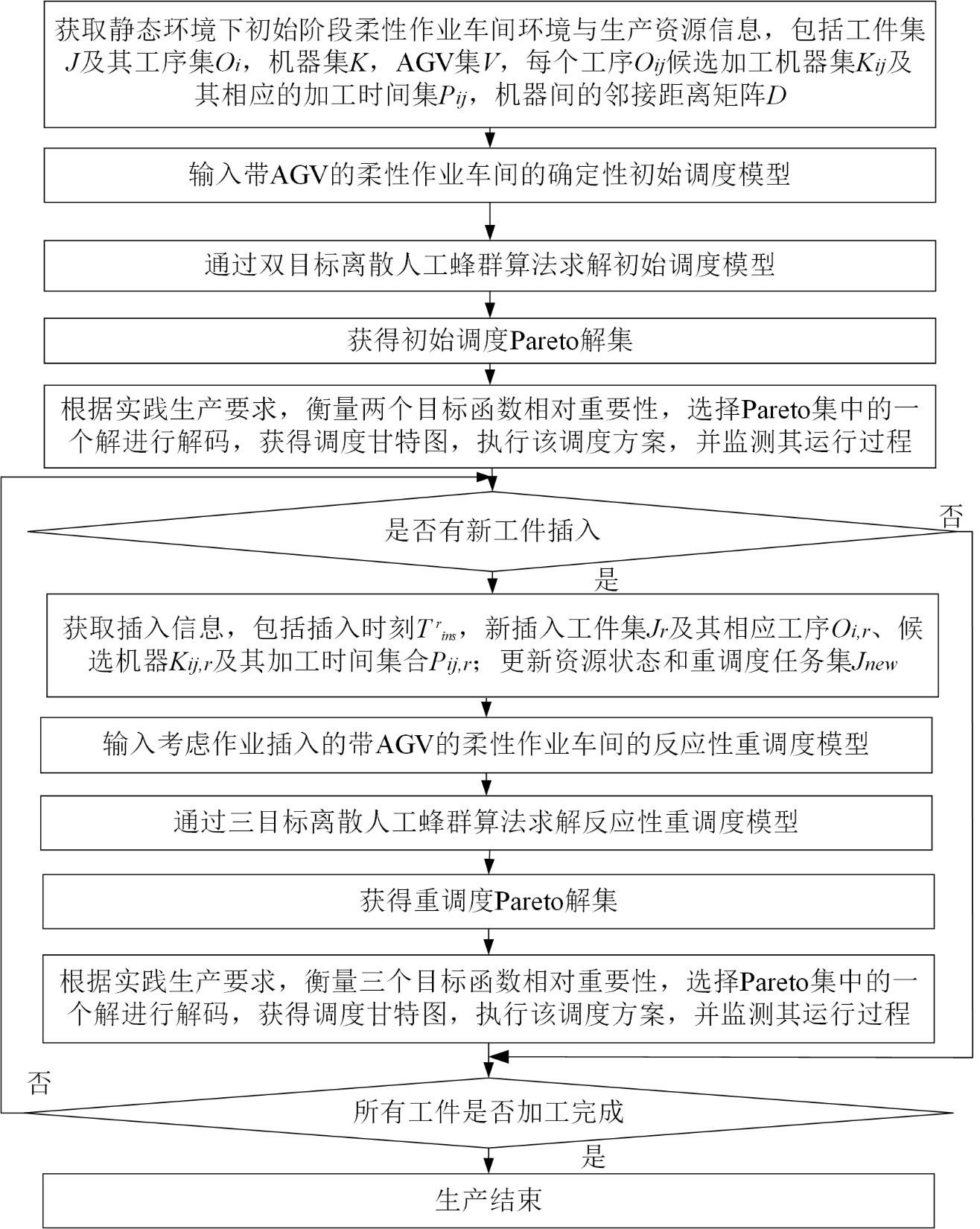

1、本发明通过构建一个两阶段多目标的调度模型为带agv的柔性作业车间提供一种稳定的反应性动态调度方法。第一阶段,决策静态环境下初始阶段的确定性集成调问题,包括四个子决策:①为工序分配加工机器;②确定相同加工机器上多个工序的加工顺序;③为工序分配运输agv;④确定相同agv上多个工序的运输顺序。当新作业到达时,第二阶段的重调度模型被激发,决策动态环境下反应性调度问题,并为该模型设计了一个两阶段多目标离散人工蜂群算法,通过该算法求解模型,获得初始调度和重调度方案。

2、本发明的技术方案为:

3、一种带agv的柔性作业车间稳定的反应性动态调度方法,包括以下步骤:

4、步骤s1获取柔性作业车间的环境与生产资源信息

5、包括工件集及其工序集,机器集,agv集,每个工序的候选加工机器集及其相应的加工时长集,各机器间的邻接距离矩阵;

6、在时刻有个新作业插入时,获取其中每一个工件的工序集,每一个工序的候选加工机器和相应的加工时间,更新时刻柔性作业车间内环境与生产资源状态;

7、步骤s2构建确定性初始调度模型

8、以最小化最大完工时间 f1和最小化设备负载的不均衡性 f2为目标构建静态环境下带agv的柔性作业车间的确定性初始调度模型,以决策初始调度方案,目标函数为:

9、;

10、;

11、其中,为生产期内最大完工时间,即最后一个工件被运回至卸载区的时间,,为工序在机器上的加工完成时间;和表示工件的最后一道工序完工后被运输至卸载区;分别表示机器上的加工时长少于和多于所有机器平均加工时长的时间差;分别表示agv 的运输时长少于和多于所有agv平均运输时长的时间差;

12、步骤s3构建反应性重调度模型

13、在步骤s2确定性集成调度模型的基础上,考虑增加最小化生产不稳定性 f3的目标以降低新作业插入对原调度方案中工序加工完成时间的影响,同时兼顾生产效率、负载均衡性,构建三目标反应性重调度模型,以处理生产过程中的动态扰动,目标函数包括 f1、 f2和 f3,其中 f3为:

14、;

15、同一工序在反应性重调度模型与确定性初始调度模型中完工时间的差异越小表示动态事件对初始调度方案的扰动越小,生产稳定性越高; f3最小化所有重调度工序与其在前一调度阶段完工时间差的和,表示重调度次数,为第次重调度的机器分配决策变量,若第次重调度中工序分配给机器,则;否则,;为第次重调度中在机器上的加工完成时间,和分别为第次工序机器分配决策变量和完工时间,当取时,其前一阶段第次调度即为初始调度;

16、步骤s4通过多目标离散人工蜂群算法,求解确定性初始调度模型以获得初始调度方案,具体为:

17、a1初始化算法参数

18、设置最大迭代次数 maxgen,蜜源数量 np,最大开采次数 limits;

19、a2对可行解进行编码

20、每一个蜜源表示所要优化问题的一个可行解,根据模型的约束条件,采用三层编码方式编码蜜源,获得问题的任意一个可行解,编码过程如下:

21、第一层为工序序列编码,以工件编号及其出现的次数表示该工件的加工工序,从左到右工件编号出现第次表示加工该工件的第个工序;

22、第二层为加工机器分配编码,对于工序序列中的每一个工序,选择其候选加工机器集中任意位置序号作为该工序的机器分配;

23、第三层为agv分派编码,对于工序序列中的每一个工序,在agv集合中随机选择一个,以其编号作为工序的分派agv;

24、a3初始化蜜源

25、随机获得 np个满足所有约束条件的蜜源,并为每一个蜜源分配一只雇佣蜂;

26、a4计算目标函数

27、解码每一个蜜源,计算其目标函数并存储于雇佣蜂中;

28、a5外部非支配解集更新

29、根据每个蜜源的目标函数,判断各蜜源之间的支配关系,将非支配解加入一个外部非支配解集 archive;

30、两个蜜源和之间支配关系通过其目标函数和判断,为目标函数的个数;若且,表明均优于,称支配,为非支配解;

31、a6 雇佣蜂阶段

32、对于每一个蜜源,在非支配解集中随机选择一个非支配解,应用遗传算法中交叉算子交叉两个蜜源获得新蜜源,并计算新蜜源的目标函数,根据目标函数,按照a5中支配关系的概念,判断新旧蜜源的支配关系,更新蜜源及其信息。具体为:若支配个体,则用新蜜源替代旧蜜源,即,初始化的开采次数为0,即;若未能支配个体,则保留原蜜源,增加一次蜜源的开采次数,;

33、通过上述方法获得 np个新蜜源集合 new foods;

34、a7跟随蜂阶段

35、确定 new foods中每个蜜源支配其他蜜源的数量,计算被选择的概率为,根据轮盘赌方法,依概率选择,对其实施遗传算法中的变异操作获得该蜜源附近的新蜜源,并计算新蜜源的目标函数,根据目标函数,按照a6中具体的蜜源更新方法,获得 np个新蜜源集合 new foods;

36、a8 侦查蜂阶段

37、逐个索引 new foods中的每个蜜源的开采次数,若 limits,应用a2的编码方法随机初始化该蜜源;

38、a9 重复步骤a4至a8直到达到最大迭代次数 maxgen,输出由多个非支配解构成的 archive为该阶段调度的最优非支配解集,即 pareto解集;

39、a10 决策者根据 pareto解集中各非支配解的目标函数,权衡 f1和 f2,选择一个满足当前生产需求的解,作为该阶段所要执行的调度方案,按照a4中计算目标函数的解码方法解码,获得包括所有工件工序的加工顺序、工序的机器分配和agv分派、工序加工与运输的开始与完成时间在内的具体调度信息,绘制调度甘特图并执行该调度方案;

40、步骤s5当有新工件插入时,更新生产系统各资源状态,通过多目标离散人工蜂群算法求解反应性重调度模型,获得重调度方案,具体为:

41、b1 工序分类

42、在时刻,正在执行的调度方案中的所有工序分为三类:

43、已完成工序:若工序在第次调度中的加工完成时间不超过,即,将该工序加入已完成工序集合 finished;

44、正在加工工序:若工序在第次调度中空载开始时间早于且其加工完成时间晚于,即,将该工序加入正在加工的工序集合 ongoing;

45、未开始加工工序:若工序在第次调度中空载开始时间晚于,即,将工序加入未开始加工工序集合 unprocessed;

46、b2 更新资源可用时间

47、根据第次的调度方案和工序分类,确定 ongoing集中正在加工工序的加工机器为,运输agv为 ,可获得工件和机器在第次重调度中的可用时间为工序的加工完成时间,可用时间为其负载完成时间;

48、b3 更新重调度任务

49、合并在上一阶段中未开始加工的工序集合 unprocessed与新工件集合中所有工序,构成重调度任务;

50、b4 求解重调度模型,获得重调度方案

51、根据资源可用时间和重调度任务,执行a1到a10步骤的多目标离散人工蜂群算法,获得重调度方案,其中,在执行a4时,每一个蜜源的目标函数包括 f1、 f2和 f3。

52、作为本发明的优选,所述确定性初始调度模型的约束条件如下:

53、1)工序资源分配约束

54、每个工序仅能分配一个加工机器和;

55、2)机器加工能力约束

56、每个机器完成上一个加工任务之后开始加工当前工序;

57、3)agv运输能力约束

58、每个agv 完成上一个运输任务之后,开始执行当前运输任务的空载运输行程;

59、4)运输与加工活动之间的交互影响

60、工序负载运输行程可开始时间不早于其紧前工序的加工完成时间和其运输空载完成时间之间的最大值,即当空载到达工件所在位置之后,若工序未加工完成,则需等待完工之后开始的负载运输行程;反之,若工序已完工,在当前位置等待空载到达之后开始负载运输行程;

61、类似地,工序在机器上开始加工的时间除了需满足机器加工能力约束外,还应满足运输时间的约束,即在机器上的开始加工时间不早于其负载运输完成时间和上一个加工任务完成时间之间的最大值;

62、5)运输与加工时间约束

63、运输与加工过程开始之后不允许被中断。

64、作为本发明的优选,所述反应性重调度模型的约束条件包括初始调度中各约束和资源可用性约束,资源可用性约束如下:

65、1)工件可用性约束

66、在重调度时刻,如果工序正在加工,则被完成之后工件才能进入重调度;

67、2)机器可用性约束

68、在重调度时刻 ,机器正在加工工序,加工完成之后,可以进入重调度;

69、3)agv可用性约束

70、在重调度时刻 ,agv 正在执行的运输任务,负载完成之后,可以进入重调度。

71、作为本发明的优选,a4中,所述蜜源解码及计算目标函数的具体步骤如下:

72、a4.1初始化生产资源位置及其可用时间

73、初始化agv 和工件的初始位置为起始节点;初始化工件、机器和agv的开始可用时间均为0;

74、a4.2 根据蜜源编码方式,获得工序的加工机器和运输agv ;

75、a4.3 获取工序空载和负载运输的起终点

76、根据工序的加工机器与agv的分配,获得工序空载运输的起点为当前位置;空载运输的终点为工件当前所在位置,即的加工机器所在位置;负载运输的起点为空载的终点;负载运输的终点为工序所分配的加工机器;

77、a4.4 根据工序与机器的分配关系,判断工件当前位置是否与工序加工机器相同,如果是,工序不需要运输过程,空载与负载运输的完成时间为,,执行a4.8,计算加工开始与完成时间;否则,执行a4.5,判断是否需要空载运输;

78、a4.5 判断当前位置是否与工序空载运输的终点相同,如果是,无需执行的空载运输,,,执行a4.7,计算负载完成时间;否则,执行a4.6,计算空载完成时间;

79、a4.6 空载运输开始与完成时间

80、在完成上一个运输任务工序的负载行程之后,从当前位置空载前往当前位置,根据该路段起讫点,从机器之间的邻接距离矩阵 d中获得运输时长,空载运输完成时间为,执行a4.7,计算负载完成时间;

81、a4.7负载运输开始与完成时间

82、根据运输与加工活动之间的交互影响,工序的负载运输开始时间为:

83、;

84、其中,为运输工序的负载开始时间,为工序在机器的加工完成时间,为工序的空载运输完成时间;运输路径起讫点为和,从机器之间的邻接距离矩阵 d中获得运输时长,获得负载运输完成时间为;更新可用时间为,位置为,执行a4.8,计算加工完成时间;

85、a4.8 加工开始与完成时间

86、根据运输与加工活动之间的交互影响,工序的加工开始时间为:

87、;

88、其中,工序加工开始时间为,结合机器分配,从加工时长集合中获得加工时长,加工完成时间为;更新工件可用时间为,位置为,机器可用时间为;

89、a4.9 对每个工序完工时间进行排序,获取的最晚完成时间为目标函数 f1;

90、a4.10 累加每个agv的所有空载和负载运输时长,表示agv 的总负载;累加每个机器上所有工序的加工时长,表示机器的总负载;分别计算所有agv和机器的平均负载和,获得目标函数 f2。

91、作为本发明的优选,所述蜜源解码及计算目标函数的步骤还包括:

92、a4.11 索引重调度方案中来源于未加工工序集合 unprocessed中的所有工序,计算每一工序在第和次重调度中加工完成时间和差值的绝对值,获得目标函数 f3。

93、作为本发明的优选,a6中,交叉操作过程如下:

94、a6.1 在蜜源的工序层内随机选择两个交叉位置和;

95、a6.2 交叉与中和两点之间的工序片段,生成新的临时蜜源;

96、a6.3 根据每个工件既定的工序数量,检查中工序层的可行性,即删除中工件多余的工序,相应的补充其他工件缺失的工序;

97、a6.4 在蜜源的机器分配层随机选择一个交叉位置;

98、a6.5 交叉与中机器分配层位置的机器编码,构成新的蜜源;

99、a6.6 根据工序候选加工机器集,检查机器分配层的可行性,若中位置的机器编码超出工序层位置的工序的候选加工机器集,则随机确定中的机器替代原编码;

100、a6.7 采用与机器分配层相同的单点交叉方法,交叉与中agv分派层,获得新的蜜源,任意agv均可运输工序,保证交叉后的可行性。

101、作为本发明的优选,根据实践生产运作过程,模型是在以下假设和基础上建立:

102、1)开始时刻,所有作业和agv在仓库装载区,所有生产资源可用;

103、2)agv完成工序的运输任务之后,可以开始执行其他工序的运输,而无需一直跟随该工件;

104、3)agv按照预定的最短路径在机器之间匀速运输作业,任意机器之间运输路径及其时间已知;

105、4)agv完成当前运输任务之后,在机器缓冲区等待或者前往下一个任务位置,而不用返回装/卸区;

106、5)工件最后一道工序完成之后,将其运回至仓库卸载区。

107、本发明的有益效果如下:

108、(1)本发明考虑生产与运输活动之间相互约束,兼顾生产效率与设备健康管理,在静态环境下,构建以最小化最大完工时间和最大化负载均衡为目标的确定性调度模型,决策初始阶段柔性作业车间agv与加工机器初始的集成调度方案;

109、(2)在面对生产过程中突发作业插入的情况,构建以最小化最大完工时间、最大化负载均衡和最大化生产稳定性为目标的反应性重调度模型,在正在执行的调度方案的基础上更新工件插入时刻各生产资源的可用性和约束关系,重新调度剩余工序与新作业,并尽可能保持原生产过程的稳定性;

110、(3)本技术设计了一个高效的多目标离散人工蜂群算法(modabc)以求解上述两阶段的多目标初始调度与重调度模型,实现了复杂生产环境下带agv的柔性作业车间的动态调度。

- 还没有人留言评论。精彩留言会获得点赞!