凸轮轴的润滑磨损评估方法及相关装置与流程

本技术涉及车辆,特别涉及一种凸轮轴的润滑磨损评估方法及相关装置。

背景技术:

1、内燃机是车辆的重要组成部分,随着内燃机的动力性经济性指标越来越严苛,车辆对内燃机的各零部件提出了更高的开发要求。而凸轮轴是影响内燃机运行工况的重要器件之一,因此对凸轮轴的强度和轴颈支撑方面提出了更高的要求。在四冲程内燃机中,凸轮轴的转速是曲轴的一半,需要承受较大的扭矩,会对凸轮轴造成磨损,需要用良好的润滑来降低摩擦功,这就需要对凸轮轴的润滑磨损效果来进行评估。

2、相关技术仅凭开发经验来确定凸轮轴的润滑磨损效果,这样,在车辆发生抱死等问题的情况下,经常会直接将原因归结到机油供应不足或者机油质量不好。但更换机油也会带来成本高和匹配性能差等一系列问题。因此,如何高效且准确地评估凸轮轴的润滑磨损成为目前亟待解决的问题。

技术实现思路

1、本技术提供了一种凸轮轴的润滑磨损评估方法及相关装置,可以高效且准确地评估凸轮轴的润滑磨损。所述技术方案如下:

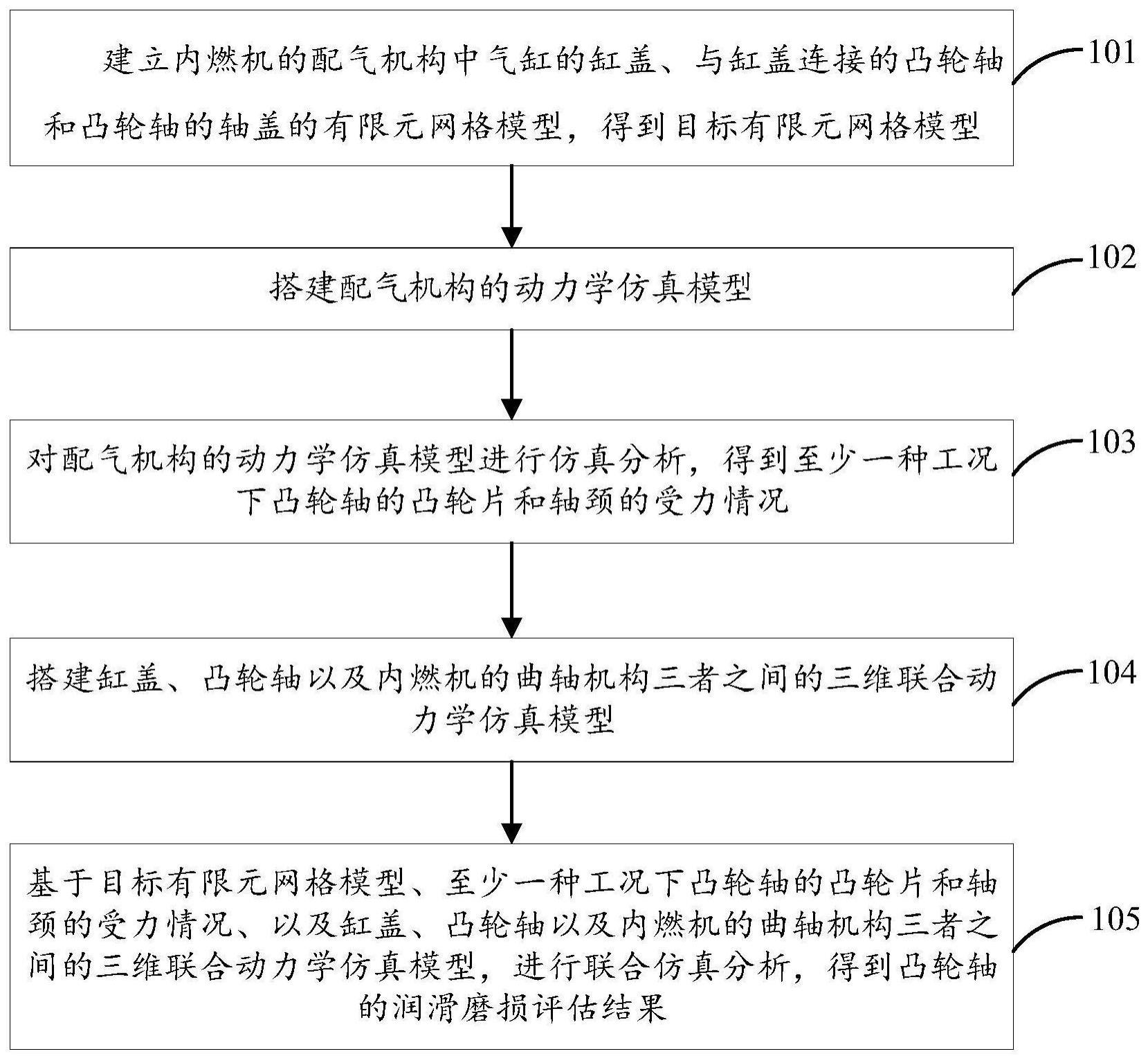

2、一方面,提供了一种凸轮轴的润滑磨损评估方法,所述方法包括:

3、建立内燃机的配气机构中气缸的缸盖、与所述缸盖连接的凸轮轴和所述凸轮轴的轴盖的有限元网格模型,得到目标有限元网格模型;

4、搭建所述配气机构的动力学仿真模型;

5、对所述配气机构的动力学仿真模型进行仿真分析,得到至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况;

6、搭建所述缸盖、所述凸轮轴以及所述内燃机的曲轴机构三者之间的三维联合动力学仿真模型;

7、基于所述目标有限元网格模型、所述至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况以及所述三维联合动力学仿真模型,进行联合仿真分析,得到所述凸轮轴的润滑磨损评估结果。

8、可选地,所述建立内燃机的配气机构中气缸的缸盖、与所述缸盖连接的凸轮轴和所述凸轮轴的轴盖的有限元网格模型,得到目标有限元网格模型,包括:

9、获取所述缸盖、所述凸轮轴和所述轴盖的三维实体模型;

10、对所述缸盖、所述凸轮轴和所述轴盖的三维实体模型进行有限元分析,得到所述目标有限元网格模型。

11、可选地,所述搭建所述配气机构的动力学仿真模型,包括:

12、获取所述配气机构的三维实体模型;

13、基于所述配气机构的三维实体模型,搭建所述配气机构的动力学仿真模型。

14、可选地,所述对所述配气机构的动力学仿真模型进行仿真分析,得到至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况,包括:

15、对于所述至少一种工况中的每种工况,对所述配气机构的动力学仿真模型在所述工况下的运行情况进行仿真分析,得到所述工况下所述凸轮片和所述轴颈的受力情况。

16、可选地,所述基于所述目标有限元网格模型、所述至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况以及所述三维联合动力学仿真模型,进行联合仿真分析,得到所述凸轮轴的润滑磨损评估结果,包括:

17、将所述目标有限元网格模型导入所述三维联合动力学仿真模型,得到三维联合有限元网格动力学仿真模型;

18、基于所述至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况,对所述三维联合有限元网格动力学仿真模型进行联合仿真分析,得到所述至少一种工况下所述凸轮轴的润滑磨损情况;

19、基于所述至少一种工况下所述凸轮轴的润滑磨损情况,确定所述凸轮轴的润滑磨损评估结果。

20、可选地,所述润滑磨损情况包括最大油膜总压力、最大粗糙度接触压力和粗糙摩擦损失比例;

21、所述基于所述至少一种工况下所述凸轮轴的润滑磨损情况,确定所述凸轮轴的润滑磨损评估结果,包括:

22、选择目标工况下所述凸轮轴的最大油膜总压力、最大粗糙度接触压力和粗糙摩擦损失比例,所述目标工况为所述至少一种工况中最恶劣的工况;

23、如果所述目标工况下所述凸轮轴的最大油膜总压力小于油膜压力阈值、最大粗糙度接触压力小于粗糙度接触压力阈值、且摩擦损失比例小于损失比例阈值,则确定所述凸轮轴的润滑磨损情况满足评估要求。

24、可选地,所述将所述目标有限元网格模型导入所述三维联合动力学仿真模型之前,还包括:

25、提取所述目标有限元网格模型中的关键部分,以实现所述目标有限元网格模型的缩减,所述关键部分包括所述缸盖中与所述凸轮轴的连接部分、所述凸轮轴的凸轮片与轴颈的连接部分、以及所述轴盖与所述轴颈的连接部分;

26、所述将所述目标有限元网格模型导入所述三维联合动力学仿真模型,包括:

27、将缩减后的目标有限元网格模型导入所述三维联合动力学仿真模型。

28、另一方面,提供了一种凸轮轴的润滑磨损评估装置,所述装置包括:

29、建立模块,用于建立内燃机的配气机构中气缸的缸盖、与所述缸盖连接的凸轮轴和所述凸轮轴的轴盖的有限元网格模型,得到目标有限元网格模型;

30、第一搭建模块,用于搭建所述配气机构的动力学仿真模型;

31、第一仿真分析模块,用于对所述配气机构的动力学仿真模型进行仿真分析,得到至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况;

32、第二搭建模块,用于搭建所述缸盖、所述凸轮轴以及所述内燃机的曲轴机构三者之间的三维联合动力学仿真模型;

33、第二仿真分析模块,用于基于所述目标有限元网格模型、所述至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况以及所述三维联合动力学仿真模型,进行联合仿真分析,得到所述凸轮轴的润滑磨损评估结果。

34、可选地,所述建立模块具体用于:

35、获取所述缸盖、所述凸轮轴和所述轴盖的三维实体模型;

36、对所述缸盖、所述凸轮轴和所述轴盖的三维实体模型进行有限元分析,得到所述目标有限元网格模型。

37、可选地,所述第一搭建模块具体用于:

38、获取所述配气机构的三维实体模型;

39、基于所述配气机构的三维实体模型,搭建所述配气机构的动力学仿真模型。

40、可选地,所述第一仿真分析模块具体用于:

41、对于所述至少一种工况中的每种工况,对所述配气机构的动力学仿真模型在所述工况下的运行情况进行仿真分析,得到所述工况下所述凸轮片和所述轴颈的受力情况。

42、可选地,所述第二仿真分析模块,包括:

43、模型导入子模块,用于将所述目标有限元网格模型导入所述三维联合动力学仿真模型,得到三维联合有限元网格动力学仿真模型;

44、仿真分析子模块,用于基于所述至少一种工况下所述凸轮轴的凸轮片和轴颈的受力情况,对所述三维联合有限元网格动力学仿真模型进行联合仿真分析,得到所述至少一种工况下所述凸轮轴的润滑磨损情况;

45、确定子模块,用于基于所述至少一种工况下所述凸轮轴的润滑磨损情况,确定所述凸轮轴的润滑磨损评估结果。

46、可选地,所述润滑磨损情况包括最大油膜总压力、最大粗糙度接触压力和粗糙摩擦损失比例;

47、所述确定子模块具体用于:

48、选择目标工况下所述凸轮轴的最大油膜总压力、最大粗糙度接触压力和粗糙摩擦损失比例,所述目标工况为所述至少一种工况中最恶劣的工况;

49、如果所述目标工况下所述凸轮轴的最大油膜总压力小于油膜压力阈值、最大粗糙度接触压力小于粗糙度接触压力阈值、且粗糙摩擦损失比例小于损失比例阈值,则确定所述凸轮轴的润滑磨损情况满足评估要求。

50、可选地,所述第二仿真分析模块还包括:

51、提取子模块,用于提取所述目标有限元网格模型中的关键部分,以实现所述目标有限元网格模型的缩减,所述关键部分包括所述缸盖中与所述凸轮轴的连接部分、所述凸轮轴的凸轮片与轴颈的连接部分、以及所述轴盖与所述轴颈的连接部分;

52、所述模型导入模块具体用于:

53、将缩减后的目标有限元网格模型导入所述三维联合动力学仿真模型。

54、另一方面,提供了一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器用于存放计算机程序,所述处理器用于执行所述存储器上所存放的计算机程序,以实现上述所述的一种凸轮轴的润滑磨损评估方法的步骤。

55、另一方面,提供了一种计算机可读存储介质,所述存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现上述所述凸轮轴的润滑磨损评估方法的步骤。

56、另一方面,提供了一种包含指令的计算机程序产品,当所述指令在计算机上运行时,使得计算机执行上述所述的凸轮轴的润滑磨损评估方法的步骤。

57、本技术提供的技术方案至少可以带来以下有益效果:

58、在本技术中,通过将内燃机的配气机构中气缸的缸盖、与缸盖连接的凸轮轴和凸轮轴的轴盖的有限元网格模型、配气机构的动力学仿真模型、以及缸盖、凸轮轴、曲轴三者的三维联合仿真模型结合起来分析,得到凸轮轴的润滑磨损结果,突破了传统软件无法计算凸轮轴润滑磨损问题的局限,实现了更精准分析配气机构的凸轮轴润滑磨损问题的功能。

- 还没有人留言评论。精彩留言会获得点赞!