汽车生产线数据管理系统以及方法

本发明属于数据管理,尤其涉及汽车生产线数据管理系统以及方法。

背景技术:

1、汽车生产线,为生产汽车流水作业生产线,其作业线工序有焊接、冲压、涂装、动力总成等。汽车生产线中,除了汽车的总装生产线,汽车配件的生产线更加丰富。

2、汽车摄像头生产线,是十分复杂的汽车配件生产线。

3、现有技术中,摄像头的中心点检测,需要依照工作人员手动粘贴的基板进行对比检测,基板粘贴通常在产品试制时进行,由于试制生产线与正式的生产线之间具有误差,不同的生产线之间也具有误差,导致粘贴的基板准确性不高,无法进行精确的检测验证。

技术实现思路

1、本发明实施例的目的在于提供汽车生产线数据管理系统以及方法,旨在解决背景技术中提出的问题。

2、为实现上述目的,本发明实施例提供如下技术方案:

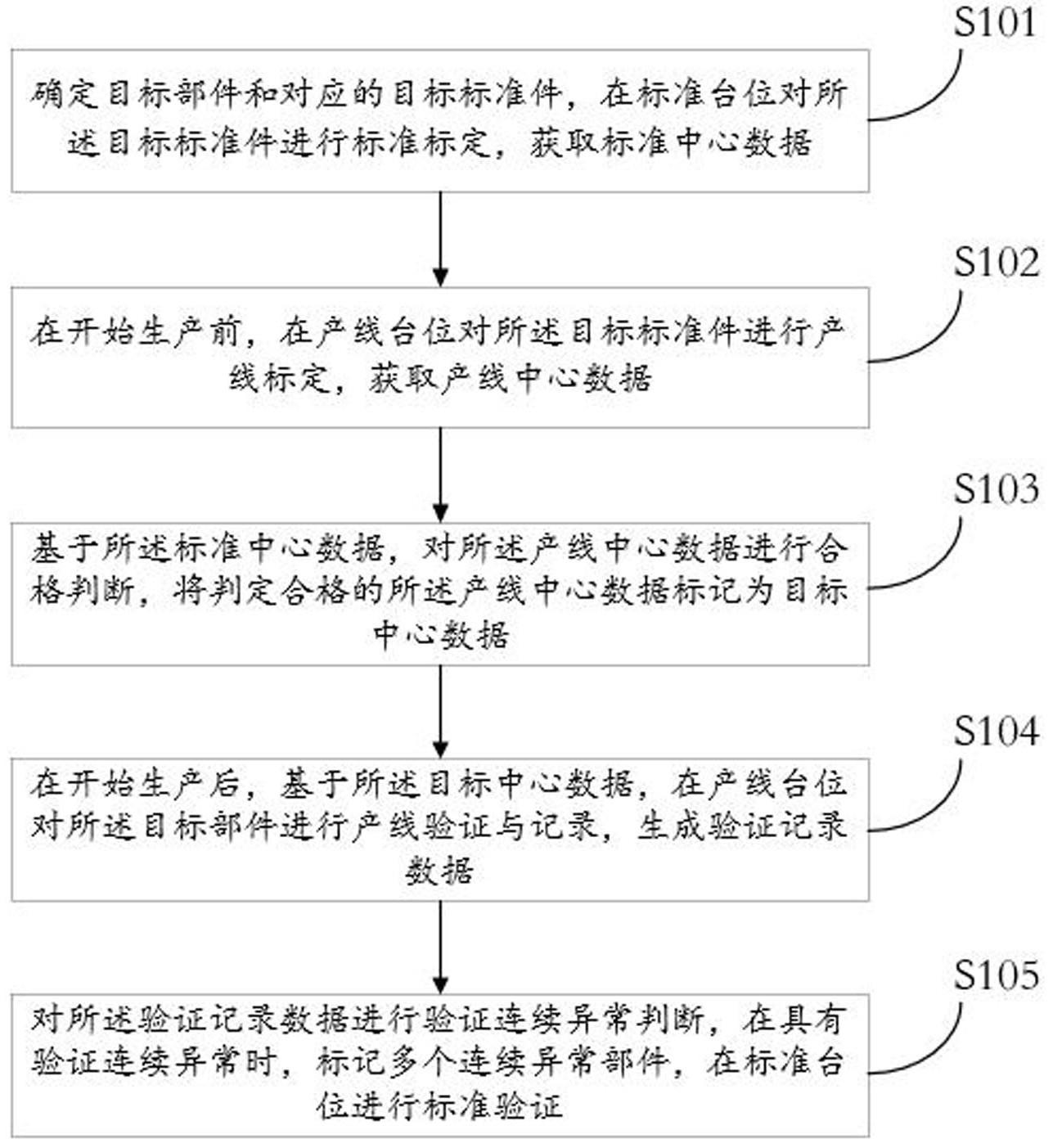

3、汽车生产线数据管理方法,所述方法具体包括以下步骤:

4、确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据;

5、在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据;

6、基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据;

7、在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据;

8、对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证。

9、作为本发明实施例技术方案进一步的限定,所述确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据具体包括以下步骤:

10、获取汽车部件生产的生产规划信息;

11、对所述生产规划信息进行分析,确定目标部件和对应的目标标准件;

12、在标准台位对所述目标标准件进行标准标定,获取标准标定图像;

13、对所述标准标定图像进行中心识别,获取标准中心数据。

14、作为本发明实施例技术方案进一步的限定,所述在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据具体包括以下步骤:

15、在开始生产前,确定汽车部件生产的产线台位;

16、在所述产线台位,对所述目标标准件进行产线标定,得到产线标定图像;

17、对所述产线标定图像进行中心识别,获取产线中心数据。

18、作为本发明实施例技术方案进一步的限定,所述基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据具体包括以下步骤:

19、获取所述目标标准件对应的合格误差数据;

20、根据所述标准中心数据,构建标准坐标系;

21、在所述标准坐标系中,标记所述合格误差数据对应的标准误差边界;

22、基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

23、作为本发明实施例技术方案进一步的限定,所述基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据具体包括以下步骤:

24、在所述标准坐标系中,标记所述产线中心数据对应的产线中心点;

25、将所述产线中心点与所述标准误差边界进行投影重合,生成对应的投影重合图像;

26、对所述投影重合图像进行识别,判断所述产线中心点是否位于所述标准误差边界内;

27、在所述产线中心点位于所述标准误差边界内时,判定所述产线中心数据合格,并标记为目标中心数据。

28、作为本发明实施例技术方案进一步的限定,所述在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据具体包括以下步骤:

29、在开始生产后,根据所述目标中心数据,构建目标坐标系;

30、在产线台位,通过所述目标坐标系,对所述目标部件进行产线验证;

31、获取产线验证对应的验证结果信息;

32、对所述验证结果信息进行更新记录,生成验证记录数据。

33、作为本发明实施例技术方案进一步的限定,所述对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证具体包括以下步骤:

34、对所述验证记录数据进行验证连续异常判断;

35、在具有验证连续异常时,确定连续异常数量;

36、将所述连续异常数量与预设的标准连续数量进行比较;

37、在所述连续异常数量大于标准连续数量时,标记多个连续异常部件,在标准台位进行标准验证。

38、汽车生产线数据管理系统,所述系统包括标准标定处理单元、产线标定处理单元、合格判断处理单元、部件验证记录单元和连续异常处理单元,其中:

39、标准标定处理单元,用于确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据;

40、产线标定处理单元,用于在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据;

41、合格判断处理单元,用于基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据;

42、部件验证记录单元,用于在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据;

43、连续异常处理单元,用于对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证。

44、作为本发明实施例技术方案进一步的限定,所述标准标定处理单元具体包括:

45、规划获取模块,用于获取汽车部件生产的生产规划信息;

46、规划分析模块,用于对所述生产规划信息进行分析,确定目标部件和对应的目标标准件;

47、标准标定模块,用于在标准台位对所述目标标准件进行标准标定,获取标准标定图像;

48、中心识别模块,用于对所述标准标定图像进行中心识别,获取标准中心数据。

49、作为本发明实施例技术方案进一步的限定,所述合格判断处理单元具体包括:

50、误差数据获取模块,用于获取所述目标标准件对应的合格误差数据;

51、坐标系构建模块,用于根据所述标准中心数据,构建标准坐标系;

52、边界标记模块,用于在所述标准坐标系中,标记所述合格误差数据对应的标准误差边界;

53、合格判断模块,用于基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

54、与现有技术相比,本发明的有益效果是:

55、(1)本发明首先在标准台位对目标标准件进行标准标定,获取标准中心数据,然后在产线台位进行产线标定,获取产线中心数据,进行合格判断之后,将合格的产线中心数据标记为目标中心数据,进而基于目标中心数据,进行产线验证与记录,实现中心的自动标定与验证,无需手动粘贴基板,且能够消除标定误差,从而进行精确的检测验证;

56、(2)本发明能够对验证记录数据进行验证连续异常判断,并在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证,实现自动的连续异常判断与标准验证处理,能够及时发现产线台位的问题,避免因为产品验证错误造成更大的损失。

- 还没有人留言评论。精彩留言会获得点赞!