一种风电叶片后缘设计方法及系统与流程

本发明涉及风电叶片生产工艺设计优化领域,提供一种风电叶片后缘设计方法。

背景技术:

1、风力发电机叶片的后缘设计对于提高风能转换效率和降低成本具有重要意义。传统的风电叶片后缘设计方法主要采用气动优化策略,通过改变叶片形状和参数来降低气动阻力和噪声,提高叶片的起动性能。然而,这种设计方法存在一定的局限性,

2、风电叶片在结构设计完成后,需要进行详细的工艺实用性设计,其中叶片在合模过程中的顶模及间隙超厚是叶片生产过程中非常常见的问题,现有的叶片后缘合模间隙设计及检测是从3d软件中截取截面的外形曲线,然后导入到cad中进行人工调试设计;存在的技术问题;1、在cad中的曲线偏移很难准确描述叶片后缘的实际铺层厚度;2、现有的方法效率很低,重复性的动作非常多。

技术实现思路

1、鉴于上述现有存在的问题,提出了本发明。为了提升风电叶片后缘的调整效率和精细度,故发明了一种风电叶片后缘设计方法。根据输入参数确定设计区间的边界并在区间中设定厚度点,计算每个位置厚度的分布和ud厚度分布,将芯材在区间内的厚度分布和ud在区间内的厚度分布进行叠加,得到该区域的所有分布数据,输入参数简单,操作方便;厚度分布数据映射到三维模型中,高精度,完全按照ud的铺层来计算各个点的厚度,芯材倒角与实际完全一致;调整芯材起点位置和ud起点位置,得到合适的合模间隙完成截面合模尺寸设计,高效率,一个截面的间隙调整只需几分钟就能完成。

2、因此,提供了一种风电叶片后缘设计方法。

3、为解决上述技术问题,本发明提供如下技术方案,一种风电叶片后缘设计方法,包括:

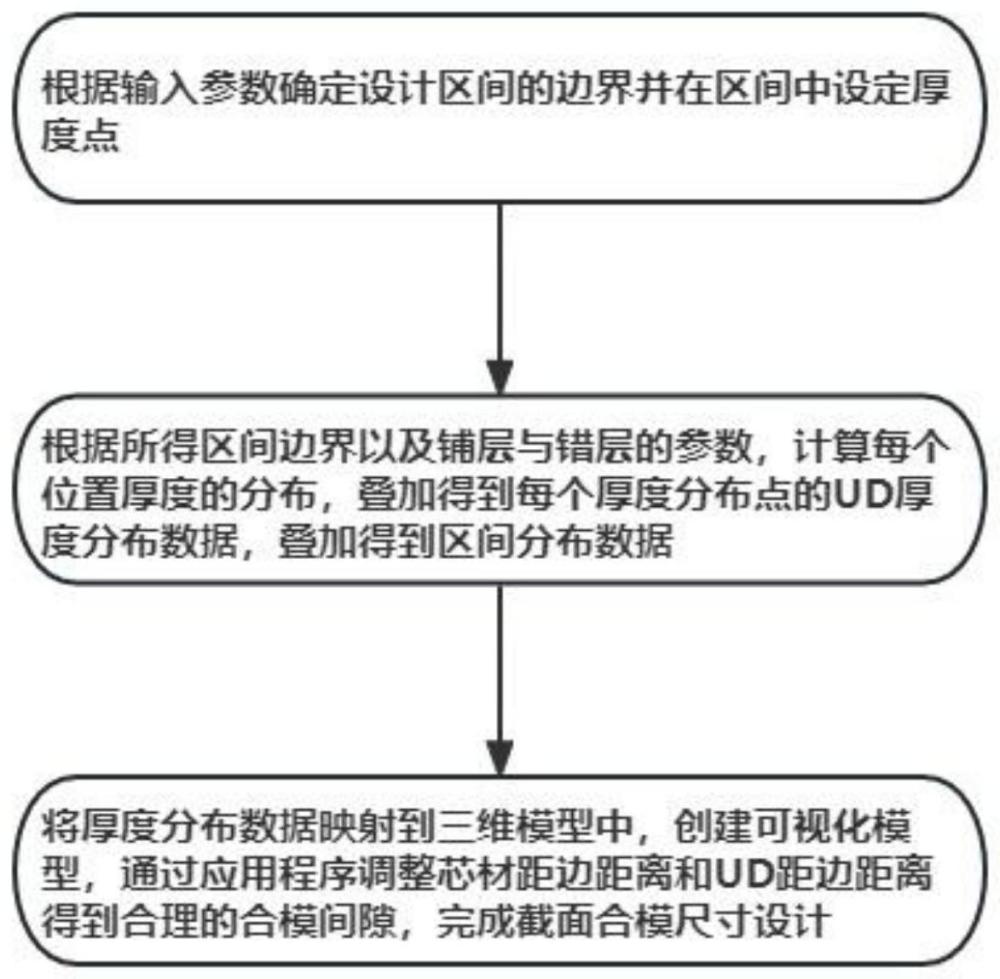

4、根据输入参数确定设计区间的边界并在区间中设定厚度点;根据所得区间边界以及铺层与错层的参数,计算每个位置厚度的分布,叠加得到每个厚度分布点的ud厚度分布数据,叠加得到区间分布数据;将厚度分布数据映射到三维模型中,创建可视化模型,通过应用程序调整芯材距边距离和ud距边距离得到合理的合模间隙,完成截面合模尺寸设计。

5、作为本发明所述的风电叶片后缘设计方法的一种优选方案,其中:所述输入参数包括芯材距边距离、芯材厚度、芯材倒角比率、ud距边距离、ud单层厚度、ud错层尺寸、ud层数及蒙皮厚度。

6、作为本发明所述的风电叶片后缘设计方法的一种优选方案,其中:所述设计区间的边界包括根据输入参数确定设计区间的边界[xmin,xmax],并在区间中规定n个位置的厚度点,具体计算公式如下:

7、区间起点与终点表达为:

8、xmin=min(coreds,udds)

9、xmax=max(corede,udde)

10、芯材倒角终点表达为:

11、corede=coreds+coret*corer

12、ud铺层终点表达为:

13、udde=udds+udw+(udnum-1)*udr

14、其中,xmin为区间起点,xmax为区间终点,coreds为芯材起点,udds为ud起点,corede为芯材倒角终点,udde为ud铺层终点,corer芯材倒角,udw为ud宽度,udnum为ud层数,udr为ud错层。

15、作为本发明所述的风电叶片后缘设计方法的一种优选方案,其中:所述厚度分布点包括根据芯材的铺层和后缘ud的铺层,以及其错层的参数,计算芯材厚度分布和ud厚度。

16、所述芯材厚度分布包括计算每个位置厚度的分布,芯材的厚度分布存在以下三种情况:

17、f1(s)=0,if:s<coreds

18、f1(s)=(s-coreds)/corer,if:coreds<s<corede

19、f1(s)=coret,if:s>corede

20、所述ud厚度包括根据每一层在厚度分布点的值进行叠加得到每个厚度分布点的ud厚度分布:

21、f(s,i)=udnt,i=[i,udnum]

22、if:[udds+(i-1)*udr]<s<[udds+(i-1)*udr+udw]

23、f2(s,i)=∫∫f(s,i)dsdi

24、其中,f1(s)为芯材厚度分布,f2(s,i)为ud厚度,coret为芯材厚度,s为厚度点变量,udnt为ud厚度,udw为ud宽度,i为层数。

25、作为本发明所述的风电叶片后缘设计方法的一种优选方案,其中:所述区间分布数据包括将芯材在区间内的厚度分布和ud在区间内的厚度分布进行叠加为:

26、f=f1(s)+f2(s,i)

27、再将蒙皮的厚度值累加在区间上,得到此区域的所有分布数据:

28、n=f+shellt=f1(s)+f2(s,i)+shellt

29、其中,f为芯材和ud在区间内的厚度分布,n为累加蒙皮厚度值后所在区间的整体分布数据,shellt为蒙皮厚度。

30、作为本发明所述的风电叶片后缘设计方法的一种优选方案,其中:所述数据映射包括调用catia中的曲线偏移和点的偏置功能,将厚度分布数据映射到三维模型中具体过程如下:

31、根据所述芯材厚度分布和ud厚度以及计算得到的所有分布数据存储在表格中,其中每一行代表叶片的一个位置,每一列表示一个厚度值,catia提供了二次开发的接口:曲线偏移功能函数为surface.transform.translate(),通过调用此函数,并传入曲线名称、偏移量和偏移方向,点的偏置功能函数为part.transform.translate(),通过调用此函数,并传入点名称、偏移量和偏移方向,将原有的曲线和点根据需要进行平移,从而得到新的曲线,通过这些参数,将厚度分布数据映射到叶片的三维模型中,并对生成的三维叶片进行渲染生成可视化图片。

32、作为本发明所述的风电叶片后缘设计方法的一种优选方案,其中:所述合模间隙包括结合对各个间隙点的测量,调整芯材起点位置和ud起点位置,最终得到合适的合模间隙,完成截面合模尺寸设计,具体过程如下:

33、测量风电叶片后缘的各个间隙点,根据测量得到的合模间隙数据,调整芯材起点位置和ud起点位置,调整后对合模间隙进行再次测量,并将测量数据与理想状态下的合模间隙进行比较:当合模间隙不符合要求时,则需要继续调整芯材起点位置和ud起点位置,并反复迭代此过程,直到合模间隙达到2-10mm,记录此时芯材倒角、芯材到边距、ud到边距、ud错层参数的数据并保存,保证合模粘接区域的间隙始终控制在2-10mm的范围内。

34、本发明的另外一个目的是提供了一种风电叶片后缘设计方法的系统,系统通过厚度分布模块、三维映射模块和可视化模型模块,实现了对叶片后缘的快速建模和优化设计,大大提高了设计效率;截面合模设计模块能够结合测量数据,对各个间隙点进行调整,从而得到合适的合模间隙,保证了设计的准确性。

35、一种风电叶片后缘设计系统,其特征在于,包括厚度分布模块、三维映射模块、可视化模型模块及截面合模设计模块。

36、所述厚度分布模块,确定设计区间的边界并在区间中设定厚度点,叠加得到每个厚度分布点的ud厚度分布。

37、所述三维映射模块,创建其他面模型,将厚度分布数据映射到三维模型中。

38、所述可视化模型模块,将三维模型展示在可视化界面。

39、所述截面合模设计模块,调整芯材和ud的起点位置得到合适的合模间隙,完成截面合模尺寸设计。

40、一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,其特征在于,所述处理器执行所述计算机程序时实现一种风电叶片后缘设计所述的方法的步骤。

41、一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现一种风电叶片后缘设计所述的方法的步骤。

42、本发明的有益效果:输入参数简单,操作方便;精度高,完全按照ud的铺层来计算各个点的厚度,芯材倒角与实际完全一致;效率高,一个截面的间隙调整只需几分钟就能完成。

- 还没有人留言评论。精彩留言会获得点赞!