一种基于分阶段柔性生产算法的智能排产方法与流程

本发明涉及计算机应用,特别是应用于化工行业的制造执行系统,具体涉及农药化工产品阶段性生产中根据不同工艺特点安排生产任务队列的一键排产方法。

背景技术:

1、在制造执行系统软件中,生产任务的资源分配会直接影响车间生产效率与订单的交付情况。农药化工行业中,生产类型多,往往同时包括离散模式和流程模式,由于生产工艺复杂、产线需要清洁,阶段性的生产方式成为现场主要的生产模式之一。化工产品种类多,配方数据维护难度大,生产任务间可能存在逻辑依赖关系和交叉污染约束,且产线产能有限,普通的日程安排方法导致生产效率低下,信息反馈不及时,调整难度大。为了提高生产效率,根据阶段性生产的工艺特点建模,从而提供自动化的一键排产工具是非常有必要的。

技术实现思路

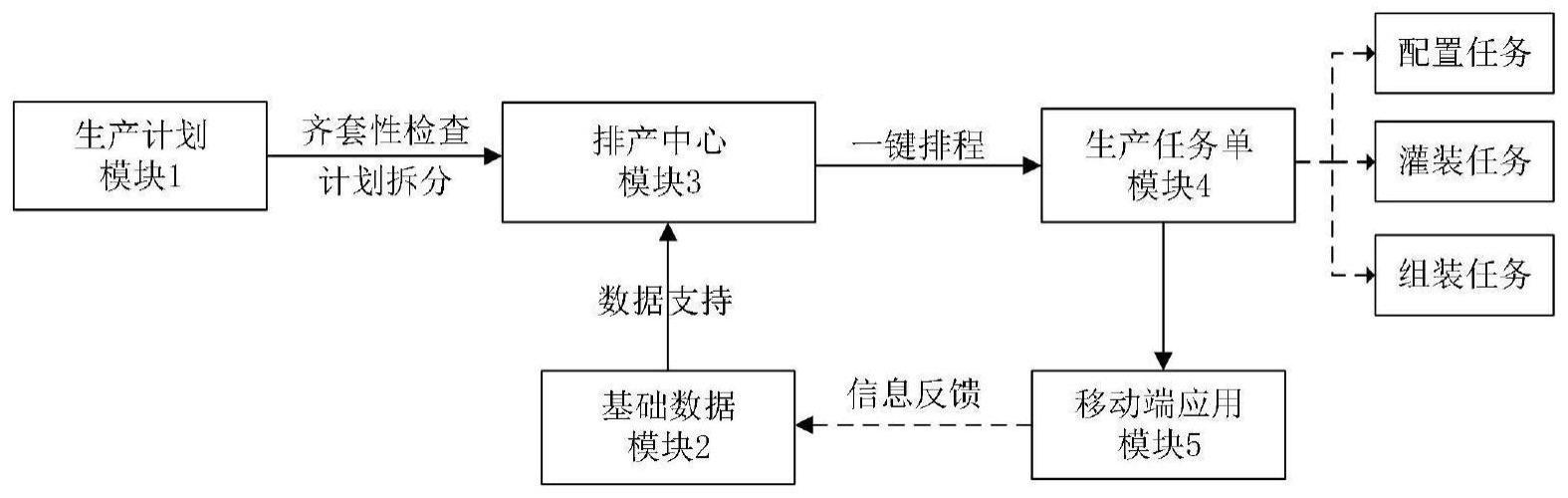

1、本发明的目的是针对现有行业技术及业务实现存在的不足,提出农药化工行业阶段性生产下的排产方法,本方法主要以生产数据、库存数据为依托,针对生产计划进行物料的齐套性检查,并基于图形化工艺建模行物料识别和计划拆分,考虑产线产能、产线柔性、交叉污染等条件,将拆分得到的生产任务逻辑顺序和约束关系输入排产模型和算法实现自动排产一键化,并通过系统开发实现生产数据的日常维护、生产计划的调整、生产任务的发放和接收。

2、为了达到上述目的,本发明提供了一种基于分阶段柔性生产算法的智能排产方法,包括以下步骤:

3、(1)根据生产计划所需要的生产产量与物料消耗量,并获取物料库存余量,进行齐套性检查;

4、(2)根据物料bom(即物料组成结构清单),按照成品、半成品、中间产品三种产品类型拆分生产计划为分段式的生产任务,包括配置、灌装、组装三类生产任务,并解析任务之间的逻辑依赖关系,进入待排产队列;

5、(3)在待排产队列中勾选生产任务进行排产,获取符合客户需求的初始投产顺序、可用产线信息、交叉污染约束、任务逻辑依赖关系、工序工时、设备数据,并判断是否存在待排任务,若没有待排任务则结束排产,若有待排任务,则按顺序对队列中的任务进行资源分配:定义i的初始值为0,判断任务i是否存在未完成的前置任务,若存在则令i=i+1并重新判断任务i是否存在未完成的前置任务,若不存在则根据交叉污染约束和产线管理筛选出可用产线,完成初筛后根据设备空闲时间选择最早可用的一条产线;对所选产线的产能进行判断,对生产任务的工序进行二次拆分,基于前置任务完工时间、工序工时、机器空闲时间计算各道工序的机器加工时间,最后从待排生产任务队列中移除任务i;

6、(4)根据步骤(3)中计算的资源分配结果绘制日程甘特图和生成生产任务单,关联生产任务的工序加工时间、加工设备和物料投入数量。

7、本发明根据农药化工行业的生产特点进行计划拆分,同时提供给用户可选择的规则,如按照客户优先级或任务紧急程度确定初始投产顺序,再通过排产方法进行资源分配,提高资源利用率。

8、其中,本发明智能排产方法还包括网页端和移动端应用:生成的生产任务单存储于数据库,网页端和移动端同步调用该数据库;用户通过移动端对负责的生产任务单执行生产投料和录入产出数据,并在移动端保存;通过网页端查看生产任务单的最新执行状态,包括未开始、执行中和已结束。通过在移动端查看并执生产任务单从而提高生产效率。

9、进一步的,本发明智能排产方法基于产线柔性和机器柔性,包括同一车间设置多条相同的产线,不同车间设置工艺相似的产线,一条产线在单个工序上设置多台相同的机器。

10、进一步的,上述智能排产方法还包括基础数据的同步与维护;所述基础数据的同步与维护包括关联生产车间的编码和班制,定义产线编码、名称、所属车间、批控和类型,管理工艺设备关联的车间、产线、设备,定义批控编码、批控名称和设备容量,明确各条产线所包含的具体设备,管理产品各道工序的编码、名称、工序时长和批控名称,管理产品的工艺编码、工艺名称、版本和启用状态,通过流程审核对产品生产的工序时长及先后顺序、物料规格及数量、加工设备进行关联,通过图形化工艺建模对产品生产工序的先后顺序、所需物料及加工设备进行定义与关联。通过图形化配置创建工艺流程图,操作简明。

11、进一步的,步骤(3)中判断任务i是否存在未完成的前置任务的具体步骤为:输入生产任务之间的逻辑关系sij∈{0,1},sij=1表示i是j的前置任务,则任务的开始结束时间存在逻辑顺序约束stj≥sij*eti,其中stj表示任务j的开始时间,eti表示任务i的结束时间;

12、对所选产线的产能进行判断,对生产任务的工序进行二次拆分的具体步骤为:核算生产任务i生产数量与产线l产能的差异n=[ci/ql]+1,拆分任务i的所有工序pi,m为pi,m,1,pi,m,2,...,pi,m,n,其中ci为生产任务i生产数量,ql为产线l的产能;计算各道工序的机器加工时间的具体步骤为:计算工序加工开始时间sti,m+1=max{eti,m,t_proi,t_macf},其中eti,m为上道工序结束时间、t_proi为前置任务完工时间、t_macf为机器可用空闲时间,加工结束时间为eti,m+1=sti,m+1+tti,m+1,同时更新机器空闲时间t_macf=eti,m+1。

13、本发明相比现有技术具有以下优点:

14、本发明提供的一键排产方法具有普适性,根据农药化工行业内不同的生产特点进行计划拆分和模块建模,可广泛应用于离散模式和流程模式,既能面向阶段性生产,当然也可面向连续生产,具有通用性。

15、本发明基于对产品生产过程中的最小单元即工序进行排产,排产过程中选择时间可用的机器,提高了资源利用率,有利于实际产能和生产效率的提升。相比于人工排产,本发明智能排产方法的准确性和灵活性很高,可迅速应对计划变更,进行重排。

技术特征:

1.一种基于分阶段柔性生产算法的智能排产方法,其特征在于,该智能排产方法用于农药化工行业,包括以下步骤:

2.根据权利要求1所述的基于分阶段柔性生产算法的智能排产方法,其特征在于,所述智能排产方法还包括网页端和移动端应用:生成的生产任务单存储于数据库,网页端和移动端同步调用该数据库;用户通过移动端对负责的生产任务单执行生产投料和录入产出数据,并在移动端保存;通过网页端查看生产任务单的最新执行状态,包括未开始、执行中和已结束。

3.根据权利要求1或2所述的基于分阶段柔性生产算法的智能排产方法,其特征在于,所述智能排产方法基于产线柔性和机器柔性,包括同一车间设置多条相同的产线,不同车间设置工艺相似的产线,一条产线在单个工序上设置多台相同的机器。

4.根据权利要求3所述的基于分阶段柔性生产算法的智能排产方法,其特征在于,所述智能排产方法还包括基础数据的同步与维护;所述基础数据的同步与维护包括关联生产车间的编码和班制,定义产线编码、名称、所属车间、批控和类型,管理工艺设备关联的车间、产线、设备,定义批控编码、批控名称和设备容量,明确各条产线所包含的具体设备,管理产品各道工序的编码、名称、工序时长和批控名称,管理产品的工艺编码、工艺名称、版本和启用状态,通过流程审核对产品生产的工序时长及先后顺序、物料规格及数量、加工设备进行关联,通过图形化工艺建模对产品生产工序的先后顺序、所需物料及加工设备进行定义与关联。

5.根据权利要求4所述的基于分阶段柔性生产算法的智能排产方法,其特征在于,所述步骤(3)中判断任务i是否存在未完成的前置任务的具体步骤为:输入生产任务之间的逻辑关系sij∈{0,1},sij=1表示i是j的前置任务,则任务的开始结束时间存在逻辑顺序约束stj≥sij*eti,其中stj表示任务j的开始时间,eti表示任务i的结束时间;对所选产线的产能进行判断,对生产任务的工序进行二次拆分的具体步骤为:核算生产任务i生产数量与产线l产能的差异n=[ci/ql]+1,拆分任务i的所有工序pi,m为pi,m,1,pi,m,2,...,pi,m,n,其中ci为生产任务i生产数量,ql为产线l的产能;计算各道工序的机器加工时间的具体步骤为:计算工序加工开始时间sti,m+1=max{eti,m,t_proi,t_macf},eti,m为上道工序结束时间、t_proi为前置任务完工时间、t_macf为机器可用空闲时间,加工结束时间为eti,m+1=sti,m+1+tti,m+1,同时更新机器空闲时间t_macf=eti,m+1。

技术总结

本发明公开了一种基于分阶段柔性生产算法的智能排产方法,包括以下步骤:进行齐套性检查;拆分生产计划为分段式的生产任务,解析任务之间的逻辑依赖关系,进入待排产队列;在待排产队列中勾选生产任务进行排产,判断是否存在待排任务,若有待排任务,按顺序对队列中的任务进行资源分配;根据资源分配结果绘制日程甘特图和生成生产任务单,关联生产任务的工序加工时间、加工设备和物料投入数量。本发明根据农药化工行业内不同的生产特点进行计划拆分,同时可根据客户指定的规则如任务优先级、紧急程度确定初始投产顺序,再通过生产排产方法进行资源分配,提高了资源利用率。

技术研发人员:张利辉,李金秋,余思瑶

受保护的技术使用者:南京科远智慧科技集团股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!