一种自动化生产线设备数据管理系统

本发明涉及生产线设备管理,具体是一种自动化生产线设备数据管理系统。

背景技术:

1、热冲压成形技术是一种通过模具快速冷却同时实现成形和淬火强化的高性能板料成形技术,是获得超高强度构件而又能有效减少回弹,保证模具寿命和合理价格的一个有效的工艺技术,也是实现汽车轻量化,提高汽车安全性的有效途径,目前主要通过热冲压生产线进行相应汽车零部件的生产加工;

2、但目前难以将生产线实体、生产过程行为、生产环境等要素精准映射到信息空间并进行实时处理反馈,实现从信息到物理融合的双维度视角去解决复杂生产系统的模型构建、决策优化、不确定性问题处理等难题,管理难度大,智能化程度低,难以保证热冲压生产线的安全高效运行;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种自动化生产线设备数据管理系统,解决了现有技术难以将生产线实体、生产过程行为、生产环境等要素精准映射到信息空间并进行实时处理反馈,管理难度大,智能化程度低,不利于保证热冲压生产线安全高效运行的问题。

2、为实现上述目的,本发明提供如下技术方案:

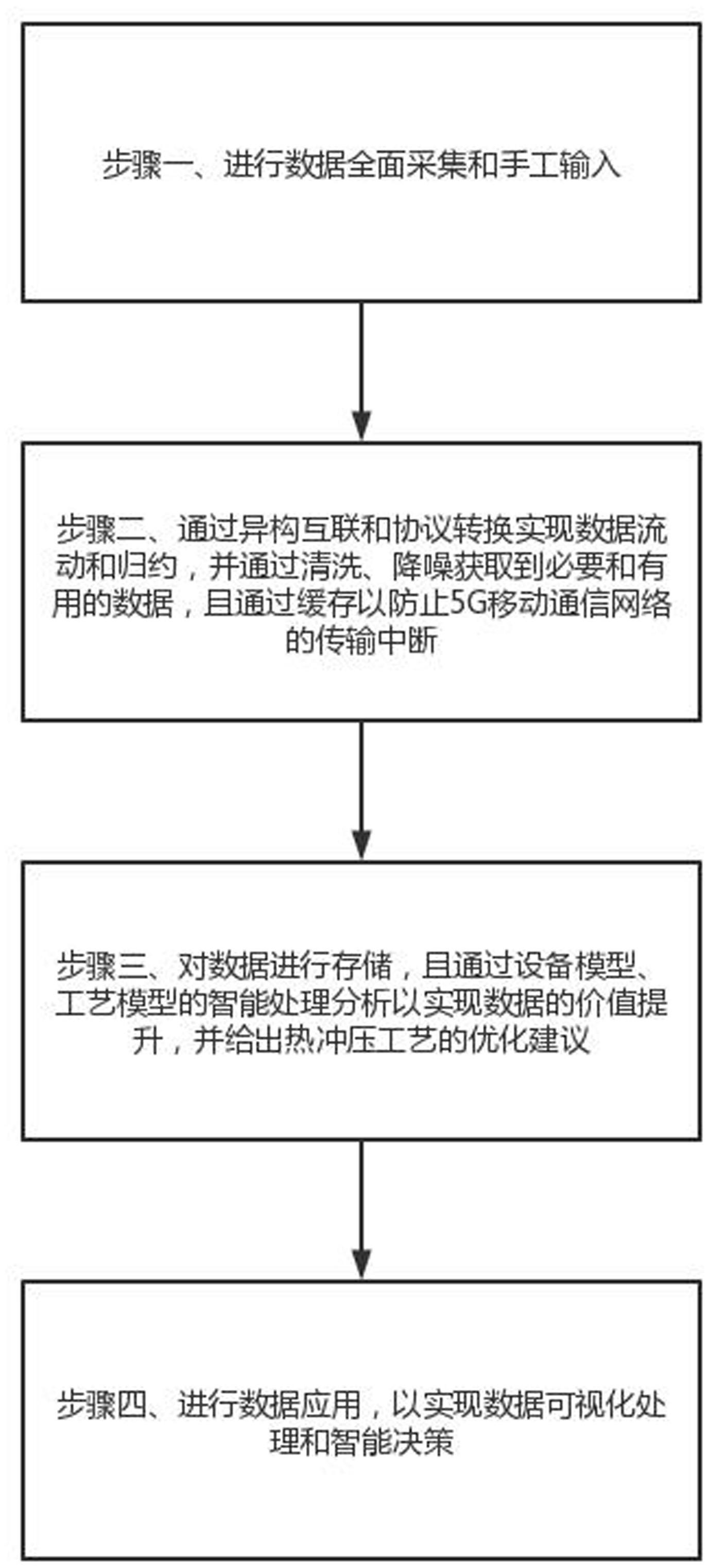

3、一种自动化生产线设备数据管理方法,包括以下步骤:

4、步骤一、进行数据全面采集和手工输入;

5、步骤二、通过异构互联和协议转换实现数据流动和归约,并通过清洗、降噪获取到必要和有用的数据,且通过缓存以防止5g移动通信网络的传输中断;

6、步骤三、对数据进行存储,且通过设备模型、工艺模型的智能处理分析以实现数据的价值提升,并给出热冲压工艺的优化建议;

7、步骤四、进行数据应用,以实现数据可视化处理和智能决策。

8、进一步的,本发明还提出了一种自动化生产线设备数据管理系统,该自动化生产线设备数据管理系统应用于热冲压生产线,包括传感层、数据转换层、数据存储层、智能分析层和应用决策层;传感层和数据转换层部署在生产现场,数据存储层和智能分析层部署在云计算中心,应用决策层部署在生产管理、生产工艺与过程研发智能决策中心;

9、传感层用于数据采集和手工输入,包括传感器、控制器采集的数据和人工录入的生产数据;数据转换层用于数据过滤、缓存和传输,传感层发送的数据通过异构互联和协议转换实现数据流动和归约,并通过清洗、降噪获取到有效数据,且通过缓存以防止5g移动通信网络的传输中断;

10、数据存储层用于数据存储,以满足海量数据存储需求和后续扩展;智能分析层用于通过设备模型、工艺模型以进行智能处理分析,并给出热冲压工艺的优化建议;应用决策层用于进行数据应用,以实现数据可视化处理和智能决策功能;

11、传感层在进行数据采集时,针对生产线的人员、设备、物料、工艺和环境数据,根据其数据类型、价值以及所遵循的传输协议,通过设备连接管理实现采集,将相同通信协议相同的设备置于同一数据采集装置下,以便于批量处理并对高维数据进行特征提取,以降低数据传输量并提高传输速度,之后分别传输至数据转换层进行后续处理;

12、在数据转换层,将来自传感层遵循不同通信协议的数据通过信息模型分别转换为符合opc-ua协议的数据格式并整合,对整合处理后的传感数据采用数据多缓存队列的方法,实现多源传感数据在时间轴上对齐和传感数据获取失效的容错性,通过编写定时任务的方式,将数据定时传输到数据存储层;

13、在数据存储层,储存来自数据转换层的数据,构建关系型数据库对数据进行管理与调用,并利用云端对生产线状态的映射模型进行训练,且对数据与命令进行处理,云端在获取采集的数据与信息时还将控制及修正指令下发到生产线生产管理系统,在生产线生产管理系统中对设备进行优化控制,以形成完整的cps闭环。

14、进一步的,数据多缓存队列的方法具体如下:

15、为每种设备生产数据建立相应的数据队列,每个数据队列独立运行,通过多个数据队列自主的入队出队机制保障不同源的设备生产数据在数据接收端的时间轴上进行对齐与容错;当数据队列中的数据大于1组时,数据多缓存队列需要采取数据出队的操作,直到数据队列中仅剩1组数据,以保证位于队首的数据总是最新获取的,以及保证数据队列中至少有1组数据,实现通信异常延迟情况下数据的容错性。

16、进一步的,智能分析层内嵌入有oee模型,智能分析层在进行智能处理分析时,通过oee模型进行各子项分析,oee模型进行分析所采用的分析公式为:tf=rt*rp*rq;

17、其中,tf表示设备综合利用效率,rt是设备时间利用率,用于反映设备的时间利用状况;rp是设备性能利用率,用于反映设备的性能发挥状况;rq是产品合格率,用于反映设备的有效工作状况;

18、rt=设备开动时间/负荷时间;负荷时间=工作时间-计划停机时间-外部因素停机时间;设备开动时间=负荷时间-故障停机时间-调整初始化时间;

19、rp=设备净开动率*速度开动率;设备净开动率=加工数量*实际加工周期/设备开动时间;速度开动率=理论加工周期/实际加工周期;

20、rq=合格品数量/加工数量。

21、进一步的,智能分析层的运行过程还包括:

22、获取到所需监管的热冲压生产线,将对应热冲压生产线标记为目标生产线i,i为大于1的自然数;在目标生产线i的运行加工过程中,在目标生产线i所对应的生产区域中设定若干个环境检测点,采集到对应环境检测点的环境有害数据和环境可燃数据,将环境可燃数据和环境有害数据与预设环境可燃数据阈值和预设环境有害数据阈值分别进行数值比较,若环境可燃数据或环境有害数据超过对应预设阈值,则将对应环境检测点标记为一级异常点;

23、若环境可燃数据和环境有害数据均未超过对应预设阈值,则采集到对应环境检测点的温度、湿度、氧气浓度和粉尘颗粒物浓度,将温度相较于预设适宜生产环境温度的偏离值标记为温测数据,同理获取到湿测数据和氧测数据;将温测数据、湿测数据、氧测数据和粉尘颗粒物浓度进行分析计算得到监测环析值,将监测环析值与预设监测环析阈值进行数值比较,若监测环析值超过预设监测环析阈值,则将对应环境检测点标记为二级异常点。

24、进一步的,若目标生产线i所对应的生产区域中存在一级异常点,则生成环险预警信号,若目标生产线i中不存在一级异常点和二级异常点,则生成环境安全信号;其余情况则采集目标生产线i中二级异常点的数量,并将对应二级异常点的监测环析值减去预设监测环析阈值以得到监测环析差值,将所有二级异常点的监测环析差值进行均值计算得到监测环析系数,以及将数值最大的监测环析差值标记为监测环析幅值;

25、将目标生产线i中二级异常点的数量、监测环析系数和监测环析幅值进行数值计算,且将计算结果标记为目标环况值;将目标环况值与预设目标环况阈值进行数值比较,若目标环况值超过预设目标环况阈值,则生成环险预警信号;若目标环况值未超过预设目标环况阈值,则生成环境安全信号。

26、进一步的,智能分析层还用于将各个热冲压生产线的生产安全状况进行追溯监管分析,据此以判断目标生产线i的生产安全性,并生成周期风险信号或周期安全信号;追溯监管分析的具体分析过程如下:

27、设定时长为p1的追溯监管周期,采集到目标生产线i在追溯监管周期内生成环险预警信号的次数并标记为环险生成频率;以及采集到每次生成环险预警信号的时刻,将相邻两次生成环险预警信号的时刻进行时间差计算得到环险间隔时长,将所有环险间隔时长进行均值计算得到环险时表值;将环险生成频率与环险时表值进行数值计算得到追溯初析值,将追溯初析值与预设追溯初析阈值进行数值比较,若追溯初析值超过预设追溯初析阈值,则生成周期风险信号;

28、若追溯初析值未超过预设追溯初析阈值,则采集追溯监管周期内目标生产线i的生产事故频率和设备故障频率,以及生产事故所涉及的操作人员数量;将生产事故频率、设备故障频率以及生产事故所涉及的人员数量进行数值计算获取到追溯总析值,将追溯总析值与预设追溯总析值进行数值比较,若追溯总析值超过预设追溯总析阈值,则生成周期风险信号,若追溯总析值未超过预设追溯总析阈值,则生成周期安全信号。

29、与现有技术相比,本发明的有益效果是:

30、1、本发明中,通过传感层进行数据全面采集和手工输入,数据转换层进行数据过滤、缓存和传输,数据存储层进行数据存储以满足海量数据存储需求和后续扩展,智能分析层通过设备模型、工艺模型等智能处理分析以实现数据的价值提升,应用决策层为数据应用而设计以实现数据可视化处理和智能决策等功能;通过构建热冲压cps的“传感层-数据转换层-数据存储层-智能分析层-应用决策层”体系架构,基于各类传感器对终端数据的采集,能够实现对物理系统的智能感知和模型映射,降低热冲压生产线管理难度的同时提升其智能化程度,以及有助于保证生产效率和生产安全;

31、2、本发明中,通过将各个热冲压生产线的环境状况进行实时检测分析以生成环险预警信号或环境安全信号,在生成环险预警信号时及时通知相应热冲压生产线的管理人员,以便及时进行相应环境调控或其它处理措施,从而有助于保证相应热冲压生产线的安全高效且持续稳定运行;以及通过将各个热冲压生产线的生产安全状况进行追溯监管分析,据此以生成周期风险信号或周期安全信号,在生成周期风险信号时及时通知相应热冲压生产线的管理人员,以便管理人员针对性的作出相应改善措施,进一步保证相应热冲压生产线的安全高效运行。

- 还没有人留言评论。精彩留言会获得点赞!