变刚软体驱动器混合变刚度结构末端刚度评价方法

本发明属于软体驱动器,尤其涉及一种变刚软体驱动器混合变刚度结构末端刚度评价方法。

背景技术:

1、现有技术中,颗粒堵塞实现软体机器人的变刚度主要在于颗粒的流-固转化,在常压状态下,颗粒有很好的流动性,对物体表面的适应性较好。而在负压状态下,颗粒会转化为固态,迅速硬化,提供较强的锁紧力。而颗粒堵塞也有缺点,一般应用在变刚度结构中的颗粒数量都很庞大,需要占用的体积空间大,并且不能承受高拉伸和弯曲载荷,应用范围有限。层堵塞实现的可变刚度软体机器人具有变刚度范围大、成本低、嵌入简单等优点。通过层堵塞设计的可变刚度软体机器人主要都是应用在较大空间下的变刚度机构中,能够保证机构整体的刚度统一,且没有颗粒分散的问题。但是层堵塞也有缺点,层堵塞没有颗粒堵塞那样的流动适应性,可变形能力比较差,不适用局部增强。

技术实现思路

1、本发明的目的在于提供一种变刚软体驱动器混合变刚度结构末端刚度评价方法,研究两种材料在空腔中的不同耦合方式,并对耦合方式影响的刚度进行评价。为实现上述目的,采用如下技术方案:

2、一种变刚软体驱动器混合变刚度结构末端刚度评价方法,包括以下步骤:

3、步骤1、基于颗粒堵塞和层堵塞的不同耦合方式,构建混合变刚度结构:

4、构建混合变刚度结构一:将颗粒和薄片上下耦合于薄膜内,在薄膜内,从上到下依次有三层材料;

5、构建混合变刚度结构二:将颗粒和薄片分段耦合于不同薄膜内,每个薄膜均连通一个真空泵;

6、构建混合变刚度结构三:是将薄片与颗粒前后耦合于同一个薄膜,在变刚度结构末端颗粒与薄片上下叠放;

7、步骤2、获取混合变刚度结构末端构成:

8、混合变刚度结构一的机构末端是由上下颗粒层与中间的薄片层组成;混合变刚度结构二的机构末端区域由薄片层与颗粒层平行;混合变刚度结构三的机构末端区域是由颗粒层与颗粒下方的薄片层组成;

9、因此,每一种变刚度结构的末端刚度由嵌入材料和组合方式来决定;

10、根据嵌入材料和组合方式,确定末端构成的刚度模型的类型,包括颗粒-颗粒刚度模型k1、层-层刚度模型k2、颗粒-层刚度模型k3;

11、步骤3、构建颗粒-颗粒刚度模型k1、层-层刚度模型k2、颗粒-层刚度模型k3中的一个或者多个;

12、步骤4、并基于步骤3中构建的模型,获取末端刚度影响因素,并对三种混合变刚度结构模型的刚度进行评价。

13、优选地,步骤3包括:

14、步骤3a、构建颗粒-颗粒刚度模型k1包括:

15、步骤3a1、获取作用在每个颗粒上的等效力fp:当颗粒所在的薄膜内抽真空时,颗粒之间会受到来自外界大气压力的挤压,离散的压力p作用在最外侧颗粒上,可以等效为力fp作用在每个颗粒上;

16、fp=p·a=p·πr2;

17、其中,a-均匀压力与每个颗粒的接触面积;r-颗粒的半径;

18、步骤3a2、获取中间颗粒上的摩擦力f:

19、设定一个中间颗粒周围对称分布6个颗粒,则fp与fn之间夹角为60°;

20、根据静力平衡方程,作用在堵塞机构末端的外力f所做的功由颗粒之间的内部摩擦力所做的功平衡,由几何关系可得正压力fn为:

21、

22、

23、其中,μf-颗粒之间的滑动摩擦系数;

24、步骤3a3、获取周围颗粒为中间颗粒提供的摩擦功:

25、设定中间颗粒上的摩擦力f主要由四个不同的摩擦力合成,因此,相邻摩擦力f之间的夹角为60°或者120°;

26、定义δy为每一个颗粒的位移:

27、

28、其中,h-颗粒堆积的高度,y-变刚度机构的偏转量;

29、因此每个粒子提供的摩擦功为:

30、

31、对于平行于xy平面的每个粒子层,粒子数n可以表示为

32、

33、w-设计的粒子包横截面的宽度,d-设计的粒子包横截面的深度;

34、定义m为实际作用在刚度上的颗粒层,则合成的摩擦功wt可以表示为:

35、wt=∑wf=nmwf;

36、结合刚度的定义和功的定义:

37、w=fy;

38、得到颗粒堵塞产生的刚度k1为:

39、

40、优选地,步骤3还包括:

41、步骤3b、构建层-层刚度模型k2包括:

42、步骤3b1、求各层之间的摩擦力:

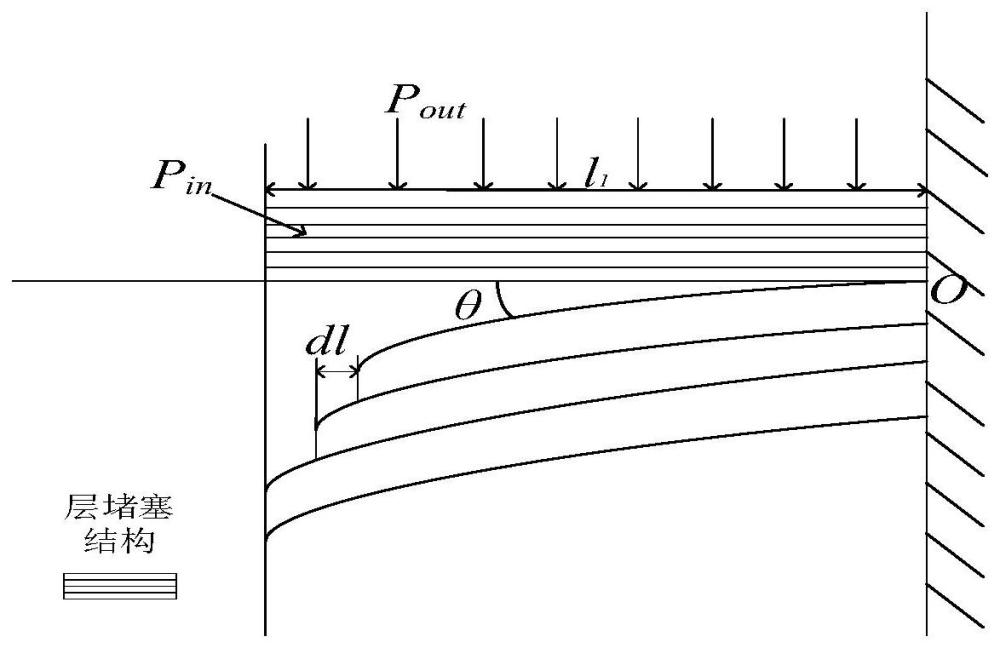

43、考虑层间滑移对摩擦力的影响,当对变刚度结构抽真空时,仅考虑层材料结构,各层之间产生摩擦;

44、f1=μ1l1w1(pout-pin);

45、其中,μ1-层材料的摩擦系数为,一层层材料的长度、宽度以及厚度分别为l1,w1,h1;

46、pout-变刚度结构外部压强,pin-变刚度结构内部压强;

47、步骤3b2、求层材料变形产生的阻力和功:

48、分析以固定端和自由端为边界条件的悬臂梁结构,对于每一层层材料,在受到外力f1的作用下,整体结构产生的偏移量为y,偏转角为θ;

49、

50、w1=nf1y;

51、

52、dl=h1tanθ;

53、wf=(n-1)f1dl;

54、

55、e-薄片的弹性模量,n-薄片的数量;

56、步骤3b3、得出层堵塞产生的刚度k2:

57、出层堵塞过程中做的功为:

58、

59、结合刚度的定义和功的定义:

60、w=fy;

61、

62、优选地,步骤3还包括:

63、步骤3c、构建颗粒-层刚度模型k3:

64、由于颗粒的半径远小于薄片的宽度和长度,把薄片近似看做一个平面,再根据赫兹接触理论,可建立球体-薄片赫兹接触模型,在颗粒与薄片接触之后,可以得到其中心应力p′别为:

65、

66、r为填充颗粒半径,v1为填充颗粒的泊松比,v2为填充薄片的泊松比,e1为填充颗粒的杨氏模量,e2为填充薄片的杨氏模量,p为膜内的真空度;

67、其中,fl=fp+fl;p′为中心应力;

68、颗粒与颗粒接触区域a1上的摩擦力fl为:

69、fl=μfp′a1=πr2μfp′;

70、颗粒与薄片接触区域a2上的摩擦力fp为:

71、fp=μ1p′a2=πr2μ1p′;

72、fl=πr2μfp′+πr2μ1p′=πp′(r2μf+r2μ1);

73、得到末端机构接触的等效面积为:π(r2μf+r2μ1);

74、则末端机构产生的抵抗力fl为:

75、

76、结合刚度的定义:

77、

78、可得到颗粒与薄片之间产生的刚度k3为:

79、

80、优选地,步骤4具体包括:

81、由颗粒-颗粒刚度模型k1:颗粒堵塞产生的刚度主要受到颗粒半径大小、粒子数量、占薄膜的体积以及腔内真空度的影响;

82、三种混合变刚度结构模型中,保证颗粒的材料属性、大小一致的情况下,三者之间的刚度差异主要在于填充颗粒数量的不同以及分布不同从而导致所占薄膜体积的不同;从数量的角度来看,两种材料前后放置时,颗粒主要集中在变刚度机构末端,数量较少,整体的刚度低于其余两种混合变刚度机构;但是,颗粒集中在末端在抽真空后,能够集中增强末端的刚度,在需要提升末端力时,表现会优于其他两种机构;

83、由层-层刚度模型k2:考虑层间滑移后,层与层之间产生的刚度主要受到嵌入薄片的长度、宽度、厚度、摩擦系数、弹性模量、层数以及内外压差的影响;

84、三种混合变刚度结构中,两种材料上下叠放、前后放置或者分段放置,薄片都处于完全接触的状态,各机构的刚度差异在材料一致的情况下,刚度的变化大小主要体现在薄片层数的嵌入多少;

85、由颗粒-层刚度模型k3:当变刚度机构内抽真空时,颗粒与薄片之间产生的刚度主要受到颗粒半径大小,两者材料属性、外界压强以及两者的摩擦系数的影响;

86、三种混合变刚度结构中,两种材料上下置于同一薄膜时,中间的颗粒部分受到上下两块薄片的挤压,因此整体表现出的刚度较大;另外两种机构颗粒并没有与薄片之间产生完全接触,而是与薄片的侧面发生了不完全接触,因此表现出的末端刚度没有上下叠放式的机构大。

87、与现有技术相比,本发明的优点为:

88、(1)结合两种材料在常压、负压下的特点提出了混合变刚度软体抓取机器人,研究两种材料在空腔中的不同耦合方式,以得到变刚度性能、弯曲能力以及抗干扰能力等最强的混合变刚度结构。

89、(2)分别不同角度建立了变刚度力学模型,分析了每种情况下刚度的产生机理,并且将设计的三种混合变刚度机构模型进行对比分析,为混合变刚度机构的设计及评价提供参考。

90、(3)通过上述对颗粒与颗粒、层与层、颗粒与层之间刚度进行建模与分析之后,可以发现这三种机构在确定部分参数后,整体机构的刚度主要受到膜内真空度、颗粒半径、薄片的长度、薄片的宽度、薄片的厚度以及薄片的层数影响,为混合变刚度结构影响的变刚度能力,提供理论参考。

- 还没有人留言评论。精彩留言会获得点赞!