基于间歇过程软测量建模方法的间歇过程软测量建模系统

本发明属于生产过程数据处理及产品质量在线测量,尤其涉及一种基于间歇过程软测量建模方法的间歇过程软测量建模系统。

背景技术:

1、现在的工业生产过程分为连续生产过程和间歇生产过程两类。连续生产就是运行状态长期稳定运行,不改变生产条件。通常这种生产方式主要是生产一些生产量巨大的单一产品。间歇过程就是在一定的时间里,按照制定好的工艺流程进行工业生产,使得原材料被加工成为预想的产品。但是整个过程有许多因素具有不稳定性,一旦生产不稳定,生产出来的产品与想要的产品之间产生误差,不利于工业生产过程中要求度较高的产品的生产。间歇过程在工业生产中运用时间长久并且是传统的生产方式,具有生产成本低、工作流程简单等特点。因此应当建立该生产过程的软测量模型,模型会使对该过程的生产质量有一定的预测,这样就可以避免各种不良因素对生产质量产生不良影响,有利于提高生产质量。

2、通过上述分析,现有技术存在的问题及缺陷为:由于生产条件的变化或运行条件的不稳定性,过程数据往往呈现出不同的数据特征,如非线性、重复性和慢时变特性等问题。这些数据存在的问题,对拟合模型的效果表现并不理想,影响了建模的有效性,不能够实时准确预报生产产品质量指标,从而降低泛化性能,影响预测质量且影响了生产效率。

技术实现思路

1、为克服相关技术中存在的问题,本发明公开实施例提供了一种基于间歇过程软测量建模方法的间歇过程软测量建模系统,具体属于工业生产过程产品质量预测的软测量建模技术领域,具体涉及一种基于慢特征分析与最小二乘支持向量回归的间歇过程软测量建模方法。

2、所述技术方案如下:一种基于间歇过程软测量建模方法的间歇过程软测量建模系统,该系统搭载在青霉素间歇生产线,利用间歇过程软测量建模方法获取的在线质量预测值输入青霉素仿真平台,对青霉素生产工艺参数进行调控,获取青霉素最终生产工艺参数数据,所述青霉素生产工艺参数包括:间歇过程中的底物浓度、溶解氧浓度、生物量浓度、通气体积、二氧化碳浓度、通气速率、搅拌器功率、基材进料流量、发酵罐温度、基材进料温度;

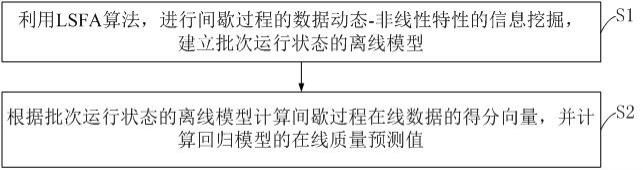

3、所述间歇过程软测量建模系统包括:批次运行状态的离线模型建立模块,用于利用lsfa算法,进行间歇过程的数据动态-非线性特性的信息挖掘,建立批次运行状态的离线模型;

4、在线质量预测值计算模块,用于根据批次运行状态的离线模型,计算间歇过程在线数据的得分向量,并计算回归模型的在线质量预测值;

5、所述间歇过程软测量建模方法包括以下步骤:

6、s1,利用lsfa算法进行间歇过程的数据动态-非线性特性的信息挖掘,建立批次运行状态的离线模型;

7、s2,根据批次运行状态的离线模型,计算间歇过程在线数据的得分向量,并计算回归模型的在线质量预测值。

8、在步骤s1中,建立批次运行状态的离线模型,具体包括以下步骤:

9、s11:收集批次生产过程的数据,采用马氏距离对间歇过程的异常数据进行预处理;

10、s12:对间歇过程的数据进行动态矩阵扩展;

11、s13:对动态扩展矩阵进行主成分分析降维,提取间歇过程数据中的主元信息;

12、s14:对降维数据进行慢特征提取;

13、s15:利用最小二乘支持向量回归方法对间歇过程进行预测,构建质量与慢特征之间的回归模型。

14、在步骤s11中,采用马氏距离对间歇过程的异常数据进行预处理,具体过程如下:

15、收集多个批次生产过程的数据,第个批次过程输入矩阵为,其中,表示变量个数,表示样本采样次数,表示实数集,为第个批次过程输入矩阵;

16、计算同一批次过程输入数据的均值,其中,表示均值个数,表示同一批次过程输入数据的均值,表示第一批数据的样本均值,表示矩阵的转置;

17、变量与间的协方差矩阵为:

18、(1)

19、式中,表示协方差矩阵,表示样本个数,表示第行第列变量,表示第列均值,表示第行第列变量,表示第列均值;

20、分别计算第个批次过程输入矩阵中每一个样本点到均值的马氏距离:

21、(2)

22、式中,表示样本马氏距离,表示样本变量,表示均值,表示矩阵转置,表示协方差矩阵;

23、对马氏距离进行升序排序,通过设置阈值,遍历选取前个马氏距离最小的数据进行保留,剔除掉不符合设定阈值的异常值。

24、在步骤s12中,对间歇过程的数据进行动态矩阵扩展,具体包括:

25、批次测量数据的样本为,其中分别表示测量的批次数、工艺变量和采样次数,批次数据按三维数据形式构造;将数据按照时间序列分批展开,展开后的矩阵:

26、(3)

27、式中,表示扩展后个批次的数据矩阵,表示第个批次中第时刻采样的第个变量值;

28、引入时移重复作为附加变量来扩展原始输入矩阵,时刻的增广输入矩阵:

29、(4)

30、式中,表示增广矩阵,表示第个批次的样本矩阵;

31、通过上述方法对间歇过程的自变量进行动态扩展,得到扩展后结果。

32、在步骤s13中,对动态扩展矩阵进行主成分分析降维,提取间歇过程数据中的主元信息,具体包括:

33、对数据进行动态矩阵扩展后,获得的数据有个样本,其中,是一个维向量,对矩阵进行线性变换,降维后的矩阵为:

34、(5)

35、其中,是一个维向量并且;是一个的矩阵;

36、令;表示负载矩阵,表示负载向量,分别表示降维前后样本的维数,表示第维负载向量的转置,表示矩阵转置;

37、根据样本求均值:

38、(6)

39、样本的投影均值计算为:

40、(7)

41、根据样本均值计算样本的协方差矩阵:

42、(8)

43、计算样本投影后的方差:

44、(9)

45、根据拉格朗日函数构造目标函数为:

46、(10)

47、对目标函数求偏导:

48、(11)

49、令偏导等于0,得到结果:

50、(12)

51、式中,是的特征值,是对应的特征向量,只对进行排序,将前个最大特征值所对应的特征向量提取出来得到矩阵。

52、在步骤s14中,对降维数据进行慢特征提取,具体包括:

53、通过对间歇过程的自变量进行pca降维,得到降维后结果,根据公式(7)、(9)计算降维后数据的均值和标准差,对降维后数据进行标准化得到:;表示标准化后的数据;

54、求数据的协方差矩阵,并进行svd分解得到酉矩阵:

55、(13)

56、式中,表示标准化数据矩阵的转置,表示svd分解后的酉矩阵,表示矩阵转置;

57、利用分解后的矩阵对进行白化变换:

58、(14)

59、(15)

60、式中,表示白化矩阵,表示奇异值矩阵,表示酉矩阵的转置,表示白化变量的一阶导数矩阵,表示连续两个样本之间的差;

61、求解白化矩阵的协方差矩阵,进行二次svd分解:

62、(16)

63、式中,表示矩阵的一阶导数协方差矩阵,表示酉矩阵的转置,表示奇异值矩阵,表示酉矩阵;

64、按照升序进行排序,提取前列作为数据的特征向量,最终得到负载向量:

65、(17)

66、式中,表示负载矩阵;

67、该步骤保证提取的特征均值为0,方差为1且各向量之间不相关;

68、根据得到的权重向量,求解慢特征:

69、(18)

70、式中,表示慢特征。

71、在步骤s15中,构建质量与慢特征之间的回归模型,具体包括:

72、将获得的数据采用lssvr进行回归预测,得到优化的目标函数为:

73、;

74、(19)

75、式中,为权向量,为偏置向量,为模型的误差变量,为惩罚系数,为目标函数,为负载向量的转置,为非线性映射函数;

76、根据拉格朗日函数:

77、(20)

78、其中,为拉格朗日乘子,为构造的拉格朗日函数;

79、根据最优化kkt条件求解,得到模型公式为:

80、(21)

81、其中,表示核函数。

82、在步骤s2中,根据批次运行状态的离线模型,计算间歇过程在线数据的得分向量,并计算回归模型的在线质量预测值,具体包括:

83、s20:采集新过程样本数据;

84、s21:计算中样本点到均值的马氏距离:

85、(22)

86、其中,均值采用离线建模阶段训练得到的同一批次过程输入数据的均值,根据求解的马氏距离值与阈值比较,若值大于阈值,则对测试数据的异常值进行剔除;

87、s22:构建时序增广矩阵,对新过程样本进行动态矩阵扩展:

88、(23)

89、s23:对动态扩展矩阵进行主成分分析降维,根据步骤s13中训练的权重向量,提取数据中的主元信息:

90、(24)

91、s24:步骤s14中计算出负载向量,将获得降维后的数据经过慢特征分析方法进行慢特征提取:

92、(25)

93、s25:利用最小二乘支持向量回归方法对间歇过程进行预测,构建质量与慢特征之间的回归模型,最终得到预测值:

94、(26)

95、其中,是拉格朗日乘子,为偏置向量,为核函数。

96、本发明的另一目的在于提供一种间歇过程软测量建模系统,实施所述的间歇过程软测量建模方法,该系统包括:

97、批次运行状态的离线模型建立模块,用于利用lsfa算法,进行间歇过程的数据动态-非线性特性的信息挖掘,建立批次运行状态的离线模型;

98、在线质量预测值计算模块,用于根据批次运行状态的离线模型,计算间歇过程在线数据的得分向量,并计算回归模型的在线质量预测值。

99、进一步,利用所述间歇过程软测量建模系统搭建精细化工间歇生产线,进行生产工艺参数调控。

100、结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供一种间歇过程软测量建模方法包括以下步骤:对间歇过程的数据进行预处理:对间歇过程的数据进行特征提取;利用最小二乘支持向量回归方法对间歇过程进行离线建模;利用工业生产过程数据进行在线预测。本发明中基于线性慢特征分析与最小二乘支持向量回归的建模方法,相较于传统的数据驱动建模方法,能够在批处理数据的情况下,有效提高新过程关键变量预测精度,避免不良因素对生产质量的影响,从而提高生产效率。通过对间歇过程中数据的提取,可以提高模型的生产质量预测精度。利用慢特征方法核函数跟踪过程的变化趋势,从而提高模型的预测精度。通过青霉素发酵过程仿真平台pensim2.0模型产生数据,利用matlab仿真验证了所用方法的有效性。

- 还没有人留言评论。精彩留言会获得点赞!