一种基于应变测量的工装定位器全局变形状态在线感知方法

本发明属于智能制造,涉及一种基于应变测量的工装定位器全局变形状态在线感知方法。

背景技术:

1、刚性工装是飞机盒段类部件装配的定位基准,依靠工装定位器实现产品零件的精准定位。装配过程中,工装定位器的全局变形状态直接决定了产品零件的定位精度。因此,为保证飞机盒段类部件的精准装配,必须建立有效的工装定位器变形状态在线监测系统,对刚性工装的定位精度进行在线监测。然而,飞机工装结构复杂,零件繁多,导致测量空间狭小近封闭,存在大量遮挡,难以实现对工装定位器全局变形状态的在线监测;同时,工装定位器与产品零件间连接状态复杂,难以准确建立复杂装配体结构的高精度变形状态计算模型。因此在上述条件下,工装定位器全局变形状态的高精度在线感知是亟待解决的关键问题。

2、吴邵庆等人在2021年发表的专利号为202110599494.x的专利《一种三维壁板结构位移场重构的方法》中提出了一种三维壁板结构位移场重构的方法,该方法基于逆有限元重构理论,利用应变传感器获得荷载作用下测点的应变信息,重构三维壁板结构的位移场,解决了三维壁板结构在未知载荷作用下位移场监测的问题。该方法需要对结构进行离散化,获取足够多的测点信息用于求解最小二乘误差函数的极小值,但复杂的结构形式导致离散单元可测点数量不足,加之苛刻的测量环境进一步限制测点布设范围,因此该方法难以实现工装定位器全局变形状态的高精度在线感知。

3、胡明月等人在2021年东南大学学报发表的《基于实测应变的典型热防护结构位移场实时重构》中,针对典型热防护结构的位移场实时重构问题,将分布式光纤光栅应变测量技术与基于改进ko位移理论的重构算法相结合,实现了基于实测应变数据的结构全场位移重构。但该方法需要对结构进行分段线性化,分段数越多,应变和形变拟合效果越好,所需传感器数量也越多。因此为保证重构精度,需要设置大量传感器粘贴于被测结构表面,难以应用于空间狭小的测量场景。

4、文立华等人在2022年公开的公布号为cn114492117a的专利《一种基于摄影测量的大型结构位移场重构方法》中,提出了一种基于摄影测量的大型结构位移场重构方法,将摄影测量技术和切比雪夫基函数拟合理论相结合,有效获取了大型结构的全场位移信息。该方法操作简单、精度高。但在狭小空间存在遮挡的环境下,摄影测量可达性严重不足,导致该方法亦无法应用于工装定位器变形状态在线监测中。

5、以上三种方法虽然实现了特定应用场景下的位移与变形状态重构,但是由于测量原理的局限性,难以应用于狭小近封闭空间,加之上述方法亦无处理复杂连接状态的能力,故难以实现工装定位器全局变形状态的高精度在线感知。

技术实现思路

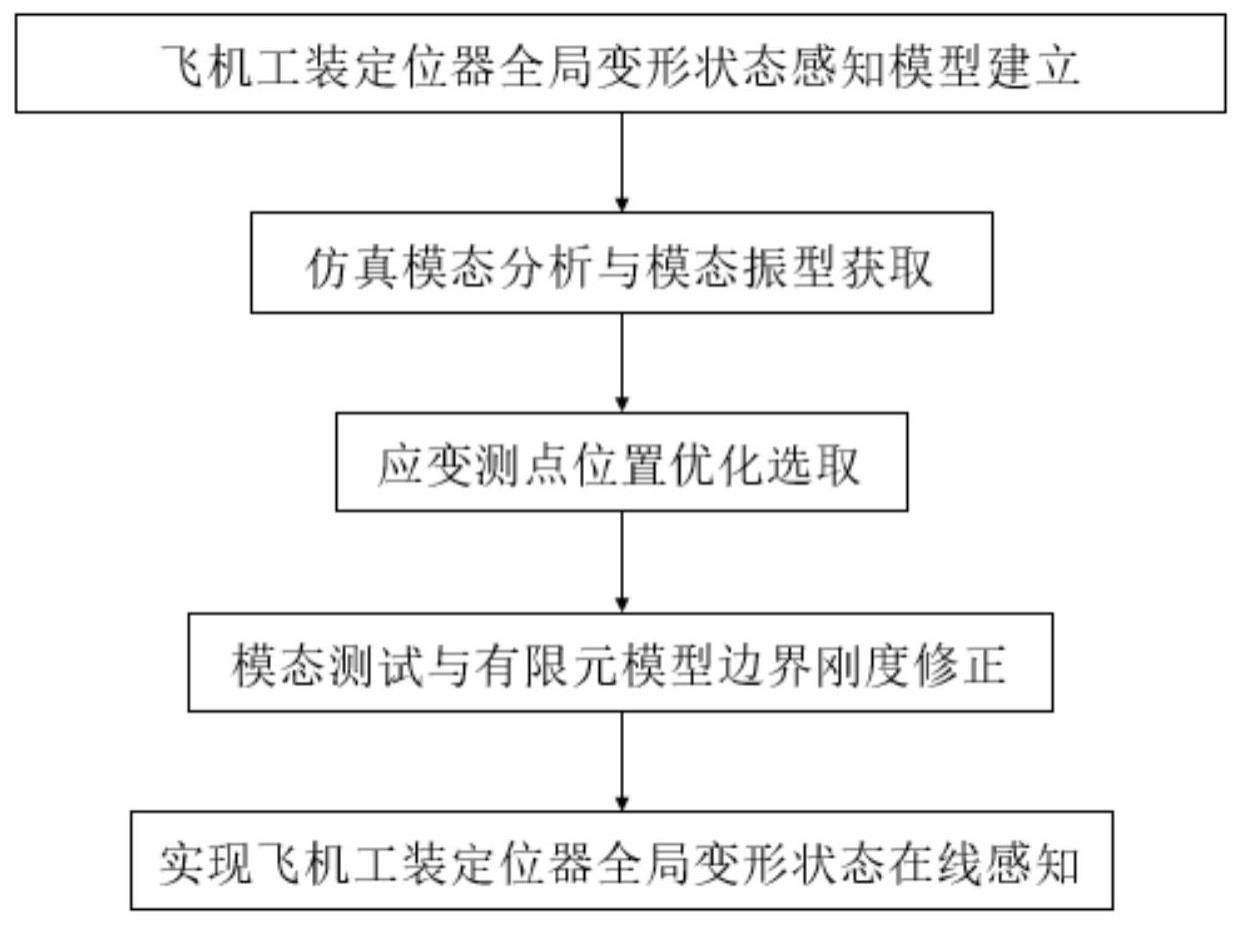

1、本发明要解决的技术难题是克服现有技术的缺陷,发明一种基于应变测量的工装定位器全局变形状态在线感知方法,基于有限元模态分析建立工装定位器全局变形状态在线感知模型,并通过模态测试修正定位器有限元模型的边界条件,以高保真模拟装配工装复杂连接状态,提高感知模型精度,进而通过应变测量感知工装定位器的变形状态,实现对工装定位器全局变形状态的在线感知。

2、本发明的技术方案:

3、一种基于应变测量的工装定位器全局变形状态在线感知方法。该方法首先基于模态叠加理论,建立以离散点应变测量信息为输入的工装定位器全局变形状态感知模型;然后,对飞机工装定位器进行有限元仿真,通过模态分析获取结构的振型矩阵,基于模态参与因子确定应变测点数量,以位移场重构均方根误差最小为目标优化测点位置;采用子矩阵型修正方法,以模态置信度最大为目标,通过模态测试修正定位器有限元模型的边界刚度矩阵,获取准确的模态振型,进而对感知模型进行修正;在优化所得应变测点位置布置光纤光栅应变传感器,并使用光纤解调仪对传感器测量值进行解调处理,获取测点应变值,进而通过所构建模型实现工装定位器变形状态感知,完成定位器全局变形状态的在线监测。方法的具体步骤如下:

4、步骤1:以离散点应变测量信息为输入的工装定位器全局变形状态感知模型建立

5、基于模态叠加原理建立以离散点应变测量信息为输入的工装定位器全局变形状态感知模型。系统运动微分方程是进行模态叠加的前提,如式(1)所示:

6、

7、其中,μ为质量矩阵,c为阻尼矩阵,k为刚度矩阵,为加速度向量,为速度向量,d(t)为位移向量,f(t)为作用力向量。假设没有阻尼和外力的作用,式(1)简化如式(2)所示:

8、(k-ωr2μ)φr=0 (2)

9、其中ωr为系统的第r阶固有频率,φr为系统的第r阶位移振型。结构的振动响应是所有固有振型的叠加,但在实际应用过程中,高阶响应对系统的影响很小,通常取前n阶固有振型进行响应的计算。结构在载荷作用下的位移响应如式(3)所示:

10、

11、其中,n为结构体位移点的个数,n为所取模态阶数,{d}为位移响应,[φ]为位移振型矩阵,{q}为模态坐标。由于应变振型和位移振型进行线性叠加具有相同的模态坐标,因此可以通过应变振型叠加关系获得模态坐标。结构的应变如式(4)所示:

12、{e}m×1=[ψ]m×n·{q}n×1 (4)

13、其中,m为应变测量点个数,{e}为结构应变,[ψ]为应变振型矩阵。当m<n时,方程组的解有无穷多个,为了避免这种情况,应变测量点的个数不能少于所选用的模态阶数。当m=n时,振型坐标如式(5)所示:

14、

15、将式(5)代入式(3)即可得到结构的位移场,如式(6)所示:

16、

17、当m>n时,方程组的数量多于未知数的数量,难以求得精确解,可以通过最小二乘法得到近似解如式(7)所示:

18、

19、将式(7)代入式(3)可以得到结构的位移场如式(8)所示:

20、

21、由此建立了从离散测点应变到工装定位器全局变形状态的感知模型。

22、步骤2:工装定位器仿真分析与测点优化选取

23、根据飞机工装定位器的结构参数和材料属性,建立abaqus有限元仿真模型,根据实际约束情况施加边界条件,划分网格并对节点编号,通过模态分析得到工装定位器的位移振型和应变振型。基于模态参与因子确定应变测点数量,以位移场重构均方根误差最小为目标,应变传感器粘贴处空间足够为约束,进行应变测点的优化选取,均方根误差如式(9)所示:

24、

25、其中,为重构位移,d(i)为仿真位移。由此优化选取应变测点的位置。

26、步骤3:模态测试与有限元模型边界刚度修正

27、使用移动力锤进行模态测试,根据模态分析系统输出参数,采用子矩阵型修正方法进行有限元模型修正。通过子矩阵参数将实际结构和有限元模型的刚度矩阵与质量矩阵之间的关系表示为如式(10)所示:

28、

29、其中,k0、m0分别为有限元模型修正前的整体质量矩阵和刚度矩阵,分别为有限元模型中第i个单元的刚度矩阵和质量矩阵,αi、βi分别为第i个单元的刚度修正因子、质量修正因子。

30、通过abaqus模态分析,获取有限元模型的模态振型,提取模态测试输出参数得到实测模态振型,以有限元模态振型与实测模态振型置信度最大为修正目标,采用粒子群算法对边界单元的刚度矩阵进行修正,模态置信度如式(11)所示,模态置信度越接近1,实验和仿真分析的模态相关性越高。

31、

32、其中,φi为有限元仿真分析的第i阶模态振型,φj为实验测试的第j阶模态振型。由此,完成了有限元模型的刚度修正。

33、步骤4:工装定位器全局变形状态感知

34、将光纤光栅应变传感器粘贴于飞机工装定位器优化选取的测点位置,连接至应变解调仪的对应通道中,再将应变解调仪与电脑服务器连接,采集波长信号的变化并进行解调处理,输出测点处的应变测量值,将应变值输入工装定位器变形状态感知模型,即可实现对飞机工装定位器全局的变形状态在线感知。在飞机部件装配过程中,由光纤光栅应变传感器在线采集离散测点应变值,将其输入到飞机工装定位器全局变形状态感知模型中,即可输出飞机工装定位器的全局变形信息,实现对飞机工装定位器全局的变形状态在线感知。

35、本发明的有益效果是:对比现有的其他全局变形状态感知方法,该方法基于模态叠加理论建立感知模型,仅需少量应变测量值作为算法输入,对狭小近封闭测量空间的适应性更强。同时,模型构建过程中,通过模态测试修正了定位器有限元模型的边界刚度,提升了感知模型对于装配体复杂连接状态的处理能力,加之进行了测点布局优化,共同保障了感知模型精度。该方法适用于任意装配工况下飞机工装定位器的全局变形状态在线感知,同时操作简单方便,便于推广,具有良好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!