研究随机孔几何偏差对飞机壁板连接结构强度影响的方法

本发明涉及复合材料先进连接,特别涉及一种研究随机孔几何偏差对飞机壁板连接结构强度影响的方法。

背景技术:

1、螺栓连接因其结构简单、方便拆卸、低成本等特点广泛应用于各类工程结构中,在应用先进复合材料现代飞行器制造中仍占有重要的地位。由于飞机壁板连接结构上的每一个机械连接孔都破坏了材料完整性,影响机械连接部位强度,从而影响整体飞机壁板的服役性能。这主要是由于孔边的应力集中、孔壁的微损伤以及制孔几何精度造成的,尤其对于复合材料构件。因此连接孔的制孔精度和装配质量是影响飞机壁板结构件连接可靠性和服役强度的关键因素。

2、cfrp材料是典型的难加工材料。cfrp层合板是具有非匀质性、各向异性、硬度高的非金属材料,层间结合强度极低,切削加工过程中容易出现分层、劈裂、径向挤伤、次表层损伤等加工缺陷。材料断裂形式以纤维的脆性断裂为主,碳纤维对刀具刃口的摩擦作用导致刀具刃口快速钝化,刀具寿命短。这些特征使得cfrp结构的制孔过程极为困难,制孔精度难以保证。在实际装配生产过程中,由于制孔设备,人员,环境等不可控因素,复合材料孔几何精度在一定的误差阈值范围内呈随机分布。有限元方法是进行复合材料连接结构装配损伤与强度预测的一种方法。由于其不需要大量的破坏性实验,从而可以实现使用极少的成本对结构受载过程进行模拟分析。

3、从国内外研究现状可以看出,现有考虑孔几何偏差影响的螺栓连接结构装配研究主要集中在给定制造过程的孔几何误差上限的情况下,对复合材料连接结构的力学性能进行预测。然而,在相关复合材料连接结构承载强度预测中,传统的严格把控制孔精度以保证结构承载性能的方法无疑是对复合材料连接结构制造精度的一种过度约束,同时也加大了对制孔技术的要求,大大地提高了生产成本。

技术实现思路

1、本发明的目的是提供一种研究随机孔几何偏差对飞机壁板连接结构强度影响的方法,基于随机孔几何偏差对飞机壁板复材连接结构强度影响,构建适用于实际飞机壁板装配生产中的新型复合材料制孔偏差设计准则,提高连接孔的制孔精度。

2、为实现上述目的,本发明提供了如下方案:

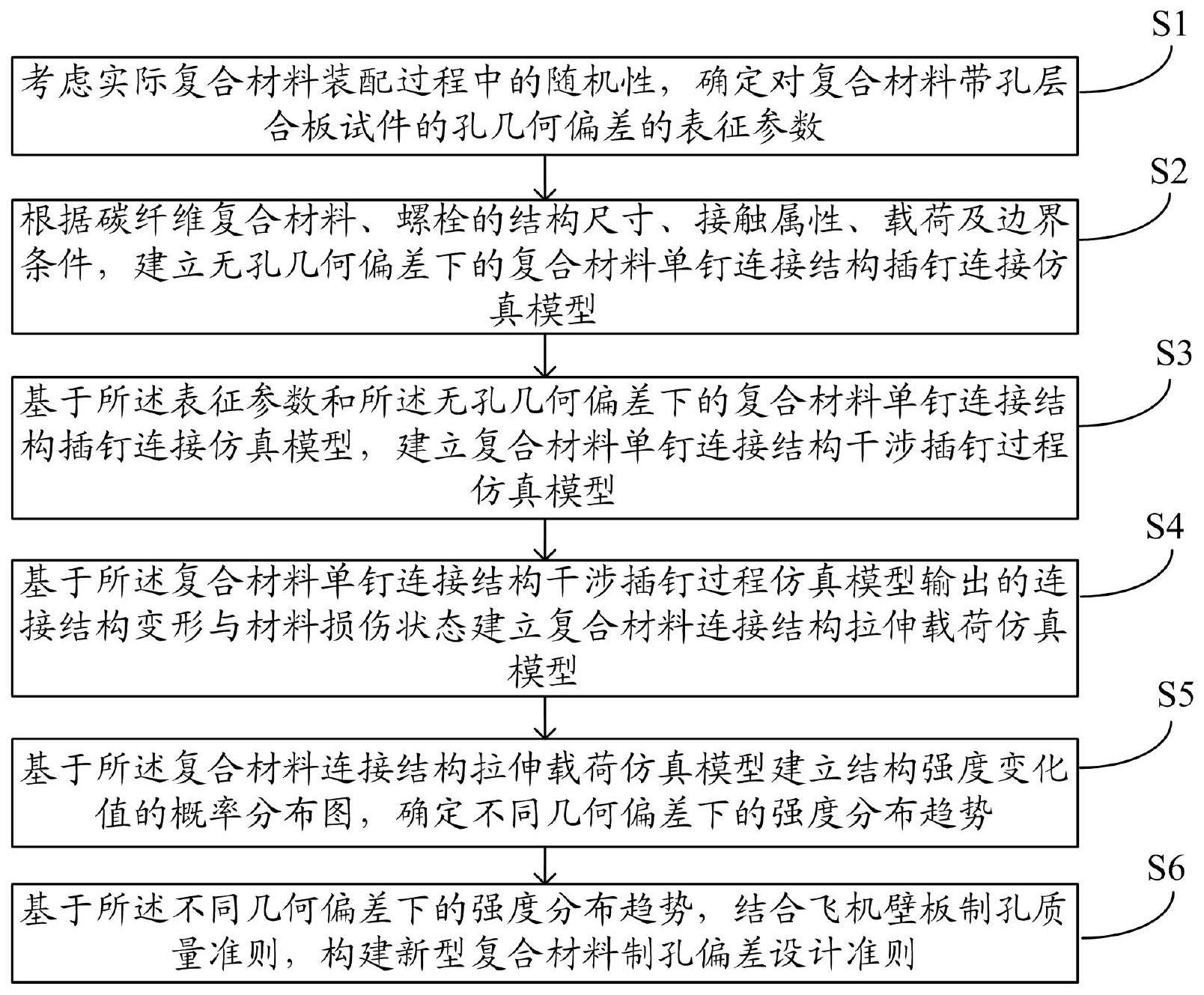

3、一种研究随机孔几何偏差对飞机壁板连接结构强度影响的方法,包括:

4、考虑实际复合材料装配过程中的随机性,确定对复合材料带孔层合板试件的孔几何偏差的表征参数;所述孔几何偏差包括:孔位偏差、孔径偏差与孔垂直度偏差;

5、根据碳纤维复合材料、螺栓的结构尺寸、接触属性、载荷及边界条件,建立无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型;

6、基于所述表征参数和所述无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型,建立复合材料单钉连接结构干涉插钉过程仿真模型;

7、基于所述复合材料单钉连接结构干涉插钉过程仿真模型输出的连接结构变形与材料损伤状态建立复合材料连接结构拉伸载荷仿真模型;

8、基于所述复合材料连接结构拉伸载荷仿真模型建立结构强度变化值的概率分布图,确定不同几何偏差下的强度分布趋势;

9、基于所述不同几何偏差下的强度分布趋势,结合飞机壁板制孔质量准则,构建新型复合材料制孔偏差设计准则。

10、可选地,所述孔位偏差的表征参数如下:

11、t∈[0,t],a∈[0,2π]

12、其中,t表示孔设计要求的孔位偏差最大值上限,t表示实际生产中随机的孔位偏差向量的长度数值,a表示孔位偏差向量与x轴的夹角;

13、所述孔径偏差的表征参数如下:

14、r∈[-δr,+δr]

15、其中,δr表示孔设计要求的孔径偏差绝对值最大值上限,r表示实际生产中随机的孔径偏差数值;

16、所述孔垂直度偏差的表征参数如下:

17、b∈[0,2π],c∈[0,c]

18、其中,c表示孔设计要求的孔垂直度偏差最大值上限,c表示实际生产中随机的孔垂直度偏差的角度数值,b表示孔轴线方向在x-y平面上的投影与x轴的夹角。

19、可选地,根据碳纤维复合材料、螺栓的结构尺寸、接触属性、载荷及边界条件,建立无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型,具体包括:

20、建立螺栓的三维几何模型,并根据碳纤维复合材料、螺栓的结构尺寸、接触属性、载荷及边界条件建立所述复合材料叠层结构的三维几何模型;

21、根据真实复合材料装配条件限制碳纤维复合材料层合板及底座三个移动方向的自由度和三个旋转方向的自由度,限制螺栓除z方向移动的五个自由度并施加插钉位移载荷,并在上述限制下,考虑制孔损伤对材料属性退化的影响建立碳纤维复合材料应力-应变本构关系;

22、基于所述螺栓的三维几何模型以及所述复合材料叠层结构的三维几何模型,根据螺栓与复合材料孔壁之间的接触应力,采用三维hashin失效准则对碳纤维复合材料单元进行应力分析与材料失效判断,建立无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型。

23、可选地,基于所述表征参数和所述无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型,建立复合材料单钉连接结构干涉插钉过程仿真模型,具体包括:

24、根据确定的孔几何偏差类型对所述表征参数进行随机性赋值;

25、建立数值模型坐标系,利用坐标转换投影矩阵将材料模型坐标系下的赋值后的表征参数转换为全局坐标系下,建立复合材料单钉连接结构干涉插钉过程仿真模型。

26、可选地,基于所述复合材料单钉连接结构干涉插钉过程仿真模型输出的连接结构变形与材料损伤状态建立复合材料连接结构拉伸载荷仿真模型,具体包括:

27、建立所述复合材料叠层结构中的上下层合板的运动耦合参考点,限制上下层合板的自由度,在上层合板添加静态拉伸位置,并施加螺栓预紧力,将所述复合材料叠层结构中的上下层合板设置预定义场,完成设定操作;

28、基于所述设定操作,选取所述连接结构变形与材料损伤状态,导入插钉过程中所带来的应力状态与损伤分布,建立继承插钉力场的拉伸三维模型;

29、对所述拉伸三维模型进行应力分析,建立复合材料连接结构拉伸载荷仿真模型。

30、可选地,基于所述复合材料连接结构拉伸载荷仿真模型建立结构强度变化值的概率分布图,确定不同几何偏差下的强度分布趋势,具体包括:

31、根据所述复合材料连接结构拉伸载荷仿真模型的仿真结果绘制载荷-位移曲线;

32、对所有的载荷-位移曲线提取极限载荷;

33、根据所述极限载荷与所述无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型的结构极限载荷的变化值

34、根据所述变化值与参考结构极限载荷的比值建立结构强度变化值的概率直方图;

35、根据所述结构强度变化值的概率直方图,采用蒙特卡洛方法确定不同几何偏差下的强度分布趋势。

36、本发明还提供了一种研究随机孔几何偏差对飞机壁板连接结构强度影响的系统,包括:

37、表征参数确定模块,用于考虑实际复合材料装配过程中的随机性,确定对复合材料带孔层合板试件的孔几何偏差的表征参数;所述孔几何偏差包括:孔位偏差、孔径偏差与孔垂直度偏差;

38、第一模型建立模块,用于根据碳纤维复合材料、螺栓的结构尺寸、接触属性、载荷及边界条件,建立无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型;

39、第二模型建立模块,用于基于所述表征参数和所述无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型,建立复合材料单钉连接结构干涉插钉过程仿真模型;

40、第三模型建立模块,用于基于所述复合材料单钉连接结构干涉插钉过程仿真模型输出的连接结构变形与材料损伤状态建立复合材料连接结构拉伸载荷仿真模型;

41、结构强度变化值的概率分布图建立模块,用于基于所述复合材料连接结构拉伸载荷仿真模型建立结构强度变化值的概率分布图,确定不同几何偏差下的强度分布趋势;

42、新型复合材料制孔偏差设计准则构建模块,用于基于所述不同几何偏差下的强度分布趋势,结合飞机壁板制孔质量准则,构建新型复合材料制孔偏差设计准则。

43、可选地,所述第一模型构建模块具体包括:

44、三维几何模型构建单元,用于建立螺栓的三维几何模型,并根据碳纤维复合材料、螺栓的结构尺寸、接触属性、载荷及边界条件建立所述复合材料叠层结构的三维几何模型;

45、碳纤维复合材料应力-应变本构关系建立单元,用于根据真实复合材料装配条件限制碳纤维复合材料层合板及底座三个移动方向的自由度和三个旋转方向的自由度,限制螺栓除z方向移动的五个自由度并施加插钉位移载荷,并在上述限制下,考虑制孔损伤对材料属性退化的影响建立碳纤维复合材料应力-应变本构关系;

46、第一模型建立单元,用于基于所述螺栓的三维几何模型以及所述复合材料叠层结构的三维几何模型,根据螺栓与复合材料孔壁之间的接触应力,采用三维hashin失效准则对碳纤维复合材料单元进行应力分析与材料失效判断,建立无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型。

47、可选地,第二模型建立模块具体包括:

48、赋值单元,用于根据确定的孔几何偏差类型对所述表征参数进行随机性赋值;

49、第二模型建立单元,用于建立数值模型坐标系,利用坐标转换投影矩阵将材料模型坐标系下的赋值后的表征参数转换为全局坐标系下,建立复合材料单钉连接结构干涉插钉过程仿真模型。

50、可选地,第三模型建立模块具体包括:

51、设定操作完成单元,用于建立所述复合材料叠层结构中的上下层合板的运动耦合参考点,限制上下层合板的自由度,在上层合板添加静态拉伸位置,并施加螺栓预紧力,将所述复合材料叠层结构中的上下层合板设置预定义场,完成设定操作;

52、拉伸三维模型建立单元,用于基于所述设定操作,选取所述连接结构变形与材料损伤状态,导入插钉过程中所带来的应力状态与损伤分布,建立继承插钉力场的拉伸三维模型;

53、第三模型建立单元,用于对所述拉伸三维模型进行应力分析,建立复合材料连接结构拉伸载荷仿真模型。

54、根据本发明提供的具体实施例,本发明公开了以下技术效果:

55、本发明提供了一种研究随机孔几何偏差对飞机壁板连接结构强度影响的方法,考虑实际复合材料装配过程中的随机性,确定对复合材料带孔层合板试件的孔几何偏差的表征参数;根据碳纤维复合材料、螺栓的结构尺寸、接触属性、载荷及边界条件,建立无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型;基于所述表征参数和所述无孔几何偏差下的复合材料单钉连接结构插钉连接仿真模型,建立复合材料单钉连接结构干涉插钉过程仿真模型;基于所述复合材料单钉连接结构干涉插钉过程仿真模型输出的连接结构变形与材料损伤状态建立复合材料连接结构拉伸载荷仿真模型;基于所述复合材料连接结构拉伸载荷仿真模型建立结构强度变化值的概率分布图,确定不同几何偏差下的强度分布趋势;基于所述不同几何偏差下的强度分布趋势,结合飞机壁板制孔质量准则,构建新型复合材料制孔偏差设计准则。本发明基于实际飞机复合材料壁板连接结构装配过程中随机孔几何偏差对结构承载性能的影响,构建新型复合材料制孔偏差设计准则,进而解除传统研究方法对制孔精度的过度要求,优化装配连接工艺参数,达到降低制造难度与成本的目的,并且降低了试验方法的材料成本与准备周期,为优化工艺设计方案提供依据,推动复合材料先进连接技术的发展。

- 还没有人留言评论。精彩留言会获得点赞!