一种基于差异数据分析的全周期碳排放计算方法与流程

本发明涉及碳排放,特别涉及一种基于差异数据分析的全周期碳排放计算方法。

背景技术:

1、

2、目前,计算碳排放量的方法主要是三种:一是物料衡算法,该方法是基于质量守恒定律,即在生产过程中投入的物料质量等于产出的物质质量;二是排放因子法,是ipcc的温室气体排放源清单编制指南找茬的估算方法,导致温室气体排放的生产或消费活动量的表征值(活动数据activi ty aata,ad),结合如化石燃料消耗量、原料用量等和表征单位生产或消费活动量的温室气体排放系数,即排放因子,估算碳排放量;三是实际测量法,采用仪器监测方法来测量排放气体的流量、流速、气体浓度等数据,再通过计算转化获得碳排放量。

3、其不足在于:1、物料衡算法和排放因子法都是一种估算方式,不就不够精准,特别是在产品生产工艺发生改变,或运输方式及目标地发生改变,以及回收方式发生改变时,估算得到的碳排放量误差极大;2、实际测量法虽然精准度高,但其测量成本也极大,增加了产品的出产成本,不受企业所喜,而且实际测量法只能用于产品生产阶段测量,当产品没有完成运输阶段及回收阶段时,无法测得产品全周期碳排放量3、三种方式都无法在产品下线时获取产品全周期碳排放量,无法产品的全周期碳标签。

4、对于企业来说,目前缺少一种碳排放计算方法,可以在产品生产完成下线时就精准确定产品的全周期碳排放量,易想到的方向是采集已经完成全周期(生产、运输、回收等)使用的产品的实际碳排放量作为样本数据,通过ai模型对每批次产品进行碳排放预测。但其不足在于,1、当生产工艺、运输方式、回收方式等发生改变时,预测准确度会大幅度降低;2、预测得到的数据也只是推测,并不是每批次产品的实际碳排放量,误差无法消除。

技术实现思路

1、本发明公开了一种基于差异数据分析的全周期碳排放计算方法,它可以获取历史批次产品的实际碳排放量,在未来批次产品中进行补偿,实现精准碳排放计算。

2、它通过这样的技术方案实现的,在每批次产品下线时,计算每批次全周期碳排放量,具体计算方法如下:

3、当前批次产品下线时,根据全周期碳排放预测模型预估当前批次全周期预估碳排放量;

4、以用于补偿历史批次预估与实测差异的当前修正值,修正当前批次全周期预估碳排放量,生成当前批次全周期碳排放量。

5、该实施例的优点在于,建立了一种循环计算体系,可以获取历史批次产品的实际碳排放量与预估碳排放量之间的差异,将历史批次产品中产生的差异分配至未来批次产品中,实现碳排放量的精准循环计算,在产品下线时既可精准生成产品的全周期碳标签。

6、进一步地,历史批次预估与实测差异,具体计算方法如下:

7、以任意批次为间隔,针对历史批次设立抽样批次,实测抽样批次的全周期实测碳排放量;

8、若待计算差异的历史批次为抽样批次,调取待计算差异的历史批次的全周期预估碳排放量和全周期实测碳排放量,全周期预估碳排放量和全周期实测碳排放量的差值既为该抽样批次的差异;

9、若待计算差异的历史批次为非抽样批次,分别调取待计算差异历史批次的上一抽样批次差异和下一抽样批次的差异,根据上一抽样批次差异和下一抽样批次的差异,推测两抽样批次之间的非抽样批次差异。

10、该实施例的优点在于,采用了抽样加推测的方式获取每个批次预估与实测的差异,可大幅度减少实际测量产生的成本;当相邻抽样批次之间差异过大时,可增加抽样批次的频率从而提高每个批次差异的准确度,当相邻抽样批次之间差异小于预期时,可减少抽样批次的频率从而降低实测成本,对于企业来说适用范围广,可根据实际需求而设计。

11、进一步地,推测两抽样批次之间的非抽样批次差异,具体方法如下:

12、以下一抽样批次的差异减去上一抽样批次的差异的差,除以两抽样批次之间的非抽样批次数量获得递增量,每批非抽样批次均在前一非抽样批次差异的基础上增加递增量。

13、该实施例的优点在于,考虑到了相邻抽样批次之间的差异并不是跳变,采用递增的方式修正非抽样批次的差异,更接近于实际情况,提高了非抽样批次差异的准确度。

14、进一步地,所述当前修正值的计算方法如下:

15、相加抽样批次差异、非抽样批次差异以及剩余差异,算得总差异;

16、根据补偿差异的未来批次数量选取小于总差异的待补偿差异,以待补偿差异除以未来批次数量,算得未来每个批次的当前修正值;

17、以总差异减去补偿差异,更新剩余差异。

18、该实施例的优点在于,设置了剩余差异作为碳排放量的存储数值,可调节未来补偿差异的数值,防止相邻批次产品的碳排放量相差过大,引起消费者的不适。

19、进一步地,若总差异值大于总更新阈值,且剩余差异值大于剩余更新阈值,则修正全周期碳排放预测模型,具体修正方法如下:

20、获取历史批次中所有已知差异,采用线性回归预测未来批次差异,全周期碳排放预测模型加上未来批次差异的最低值,完成全周期碳排放预测模型的修正。

21、该实施例的优点在于,当未来批次差异呈现规则性增长或减少时,可判断为生产工艺的改变或运输方式的改变或回收方式的改变,以预测差异最低值修正全周期碳排放预测模型可有效的提高预估准确性,减少差异的总量。

22、进一步地,所述全周期包括生产阶段,生产阶段预估碳排放量的预测模型公式如下:

23、生产阶段预估碳排放量=生产活动数据*生产排放因子;

24、生产阶段实测碳排放量通过烟气排放连续监测系统cems实际测量。

25、该实施例的优点在于,通过排放因子法预估生产阶段碳排放量计算简单易实现,通过实测法获取生产阶段实测碳排放量可增加差异计算的准确度,提高整体碳排放计算的准确度。

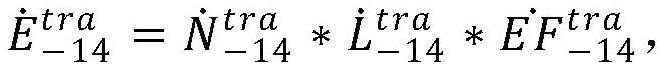

26、进一步地,所述全周期还包括运输阶段,运输阶段预估碳排放量的预测模型公式如下:

27、运输阶段预估碳排放量=预估运输次数*预估运输里程*预估运输排放因子;

28、其中,预估运输排放因子由预估运输工具的各类查表获取;

29、运输阶段实测碳排放量的计算公式如下:

30、运输阶段实测碳排放量=实际运输次数*实际运输里程*实际运输排放因子;

31、其中,实际运输次数通过物流信息调取,实际运输排放因子通过物流信息调取实际运输工具各类确定;实际运输里程采用抽样法,随机选择若干该批次产品为运输样品,跟踪记录运输样品的实际运输里程取平均值作为实际运输里程。

32、进一步地,所述全周期还包括回收阶段,回收阶段预估碳排放量的预测模型公式如下:

33、回收阶段预估碳排放量=预估回收活动数据*预估回收排放因子;

34、其中,预估回收活动数据为按预估回收方式回收产品过程中使用的能源数量,预估回收排放因子由预估回收方式耗费的能源类型确定;

35、回收阶段实测碳排放量的计算公式如下:

36、回收阶段实测碳排放量=实际回收活动数据*实际回收排放因子;

37、实测回收阶段采用抽样法,随机选择若干该批次产品为回收样品,跟踪记录回收样品的实际回收方式和实际使用的能源数量的乘积取平均值作为回收阶段实测碳排放量。

38、进一步地,若该类产品停止生产,以最近抽样批次获得的全周期实测碳排放量覆盖所有未经补偿的所有批次,计算所有未经补偿批次的差异并相加后,再加上剩余差异作为结算。

39、该实施例的优点在于,考虑到了产品停产的情况,由于每批产品下线时都完成了碳排放预估,因此只需要计算出未补偿批次产品差异既可完成清算,最近抽样批次的差异数据代表了产品最新的生产、运输及回收模式,直接覆盖未补偿批次,可节省未补偿批次产品实测的时间和成本。

40、类似地,本发明还公开了一种存储介质,所述存储介质存储有若干指令,所述指令适用于处理器进行加载,以上述方法。

41、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书和权利要求书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!