一种通讯基站精密部件生产设备的智能调控方法及系统与流程

本发明涉及工业生产设备控制方法,特别是一种通讯基站精密部件生产设备的智能调控方法及系统。

背景技术:

1、通讯基站的天线座、连接器、散热器、防雷器等精密零部件在加工生产时往往需要经过锻造工艺,因为通讯基站精密零件通常需要具有足够的强度和耐久性,以抵抗外部环境的挑战和长时间的使用,锻造加工可以通过改变材料的晶粒结构和增加材料的紧密程度来增强零件的强度和耐久性,使其能够承受高负荷和恶劣条件;并且通信基站要求高度精确的组装和运行,因此其零件必须具有精确的尺寸和形状,锻造加工可以通过控制锻造过程中的温度、压力和时间等参数来实现更精确的尺寸控制,这可以确保零件的质量符合规格要求,并且可以与其他组件正确配合,因此,锻造工艺是许多通讯基站精密零部件不可缺少的工艺步骤。

2、然而,现有的锻造设备在加工时不能根据锻造工况实时调整加工参数,智能化程度较低,导致废品率较高;并且在锻造设备对精密零部件进行锻造过程中,由于锤击力的影响,锻造区域会难免产生锻造裂纹,当锻造裂纹开裂到非锻造区域后,会对部件的力学性能造成较大影响,此时力学性能已经不满足要求,此时部件已经是废品,此时即使对该部件进行继续加工,该部件依旧是废品,浪费加工资源,还会降低生产效率。

技术实现思路

1、本发明克服了现有技术的不足,提供了一种通讯基站精密部件生产设备的智能调控方法及系统。

2、为达到上述目的本发明采用的技术方案为:

3、本发明第一方面公开了一种通讯基站精密部件生产设备的智能调控方法,包括以下步骤:

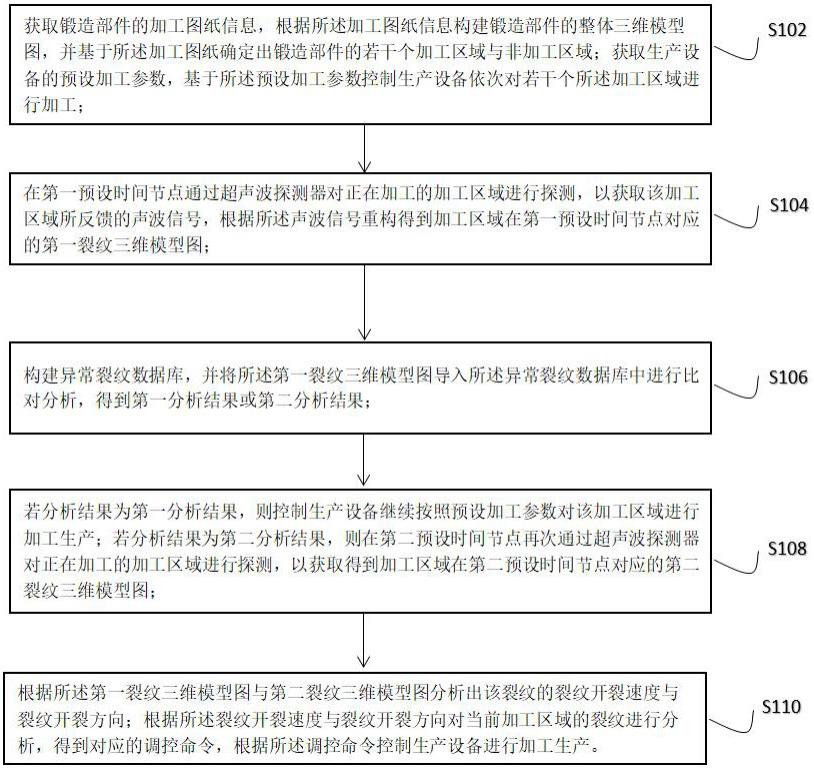

4、获取锻造部件的加工图纸信息,根据所述加工图纸信息构建锻造部件的整体三维模型图,并基于所述加工图纸确定出锻造部件的若干个加工区域与非加工区域;获取生产设备的预设加工参数,基于所述预设加工参数控制生产设备依次对若干个所述加工区域进行加工;

5、在第一预设时间节点通过超声波探测器对正在加工的加工区域进行探测,以获取该加工区域所反馈的声波信号,根据所述声波信号重构得到加工区域在第一预设时间节点对应的第一裂纹三维模型图;

6、构建异常裂纹数据库,并将所述第一裂纹三维模型图导入所述异常裂纹数据库中进行比对分析,得到第一分析结果或第二分析结果;

7、若分析结果为第一分析结果,则控制生产设备继续按照预设加工参数对该加工区域进行加工生产;若分析结果为第二分析结果,则在第二预设时间节点再次通过超声波探测器对正在加工的加工区域进行探测,以获取得到加工区域在第二预设时间节点对应的第二裂纹三维模型图;

8、根据所述第一裂纹三维模型图与第二裂纹三维模型图分析出该裂纹的裂纹开裂速度与裂纹开裂方向;根据所述裂纹开裂速度与裂纹开裂方向对当前加工区域的裂纹进行分析,得到对应的调控命令,根据所述调控命令控制生产设备进行加工生产。

9、进一步地,本发明的一个较佳实施例中,在第一预设时间节点通过超声波探测器对正在加工的加工区域进行探测,以获取该加工区域所反馈的声波信号,根据所述声波信号重构得到加工区域在第一预设时间节点对应的第一裂纹三维模型图,具体为:

10、通过超声波探测器对正在加工的加工区域进行探测,以获取该加工区域所反馈的声波信号;并对该加工区域所反馈的声波信号进行频域分析,以将裂纹信号与其他频率分量进行区分,提取出单独的裂纹信号;

11、对所述裂纹信号进行滤波、增益控制、阈值处理,得到预处理后的裂纹信号;构建三维空间,将预处理后的裂纹信号中的每个数据点映射到所述三维空间中,并获取每个数据点在所述三维空间中的相对坐标值;

12、根据超声波探测器与加工区域的相对位置和方向对所述相对坐标值进行坐标转换,以获得各数据点的真实坐标值;基于各数据点的真实坐标值将所述裂纹信号转化为点云数据;其中,每个数据点表示一个离散的裂纹表面点,其位置和属性由裂纹信号决定;

13、通过lof算法计算各点云数据的局部离群因子值,并将各点云数据的局部离群因子值与预设局部离群因子值进行比较;将局部离群因子值大于预设局部离群因子值对应的点云数据剔除,以去除离群点,得到筛选后点云数据;

14、将所述筛选后点云数据点云数据分割为体素块,根据每个体素块中的点云数据的分布,生成各体素块表示的模型,对各体素块表示的模型进行组合,得到加工区域在第一预设时间节点对应的第一裂纹三维模型图。

15、进一步地,本发明的一个较佳实施例中,构建异常裂纹数据库,并将所述第一裂纹三维模型图导入所述异常裂纹数据库中进行比对分析,得到第一分析结果或第二分析结果,具体为:

16、通过大数据网络获取发生各种异常工况时加工区域对应的异常裂纹三维模型图;构建数据库,并将发生各种异常工况时加工区域对应的异常裂纹三维模型图导入所述数据库中,得到异常裂纹数据库;

17、将所述第一裂纹三维模型图导入所述异常裂纹数据库中,通过特征匹配算法提取计算所述第一裂纹三维模型图与各异常裂纹三维模型图之间的相似度,得到多个相似度;

18、构建排序表,将多个所述相似度导入所述排序表中进行大小排序,排序完成后,提取出最大相似度;将所述最大相似度与预设相似度进行比较;

19、若所述最大相似度不大于预设相似度,说明在当前加工时间节点上该加工区域的加工工况正常,则生成第一分析结果;若所述最大相似度大于预设相似度,说明在当前加工时间节点上该加工区域的加工工况异常,则生成第二分析结果。

20、进一步地,本发明的一个较佳实施例中,根据所述第一裂纹三维模型图与第二裂纹三维模型图分析出该裂纹的裂纹开裂速度与裂纹开裂方向,具体为:

21、利用sift算法获取所述第一裂纹三维模型图的第一特征描述符,同时利用sift算法获取所述第二裂纹三维模型图的第二特征描述符;

22、将所述第一特征描述符转换为第一特征向量表示形式,将所述第二特征描述符转换为第二特征向量表示形式;对所述第一特征向量与第二特征向量进行归一化处理,以确保第一特征向量与第二特征向量具有相同的尺度;

23、使用余弦相似度来度量第一特征向量与第二特征向量之间的相似性,将相似性大于预设相似性的区域标记为匹配区域;利用所述匹配区域将第一裂纹三维模型图与第二裂纹三维模型图进行匹配处理,以将第一裂纹三维模型图与第二裂纹三维模型图进行整合;

24、整合完毕后,将所述第一裂纹三维模型图与第二裂纹三维模型图相重合的模型部分剔除,并保留不相重合的模型部分,得到裂纹动态模型图;

25、通过有限元分析法计算所述裂纹动态模型图的模型体积值,基于所述第一预设时间节点、第二预设时间节点以及模型体积值计算得到裂纹开裂速度;通过soble算法获取所述裂纹动态模型图的边缘轮廓曲线,根据所述边缘轮廓曲线分析得到裂纹开裂方向。

26、进一步地,本发明的一个较佳实施例中,根据所述裂纹开裂速度与裂纹开裂方向对当前加工区域的裂纹进行分析,得到对应的调控命令,根据所述调控命令控制生产设备进行加工生产,具体为:

27、将所述第二裂纹三维模型图整合到所述整体三维模型图中,得到裂纹实时状态模型图;

28、将所述裂纹实时状态模型图输入至仿真软件中,并基于所述裂纹开裂速度与裂纹开裂方向仿真出在预设加工参数条件下对该加工区域进行继续加工时裂纹开裂至各个非加工区域的开裂时间,并提取出最短开裂时间;

29、根据所述预设加工参数确定出对该加工区域进行继续加工时所需要的剩余加工时间;并将所述剩余加工时间与最短开裂时间进行比较;

30、若所述剩余加工时间不大于最短开裂时间,则控制生产设备继续按照预设加工参数对该加工区域进行加工生产;

31、若所述剩余加工时间大于最短开裂时间,则生成加工调节指令,根据所述加工调节指令对生产设备的预设加工参数进行调节。

32、进一步地,本发明的一个较佳实施例中,若所述剩余加工时间大于最短开裂时间,则生成加工调节指令,根据所述加工调节指令对生产设备的预设加工参数进行调节,具体为:

33、若所述剩余加工时间大于最短开裂时间,则获取生产设备的最小加工参数;

34、基于所述裂纹开裂速度与裂纹开裂方向仿真出在最小加工参数条件下对该加工区域进行继续加工时裂纹开裂至各个非加工区域的开裂时间,并提取出最小开裂时间;

35、根据所述最小加工参数确定出对该加工区域进行继续加工时所需要的余下加工时间;将所述余下加工时间与最小开裂时间进行比较;

36、若所述余下加工时间不大于最小开裂时间,则控制生产设备按照最小加工参数对该加工区域加工生产;

37、若所述余下加工时间大于最小开裂时间,则生成停止加工指令,控制生产设备停止对该锻造部件继续加工生产,并对该锻造部件进行报废处理。

38、本发明第二方面公开了一种通讯基站精密部件生产设备的智能调控系统,所述智能调控系统包括存储器与处理器,所述存储器中存储有生产设备的智能调控方法程序,当所述生产设备的智能调控方法程序被所述处理器执行时,实现如下步骤:

39、获取锻造部件的加工图纸信息,根据所述加工图纸信息构建锻造部件的整体三维模型图,并基于所述加工图纸确定出锻造部件的若干个加工区域与非加工区域;获取生产设备的预设加工参数,基于所述预设加工参数控制生产设备依次对若干个所述加工区域进行加工;

40、在第一预设时间节点通过超声波探测器对正在加工的加工区域进行探测,以获取该加工区域所反馈的声波信号,根据所述声波信号重构得到加工区域在第一预设时间节点对应的第一裂纹三维模型图;

41、构建异常裂纹数据库,并将所述第一裂纹三维模型图导入所述异常裂纹数据库中进行比对分析,得到第一分析结果或第二分析结果;

42、若分析结果为第一分析结果,则控制生产设备继续按照预设加工参数对该加工区域进行加工生产;若分析结果为第二分析结果,则在第二预设时间节点再次通过超声波探测器对正在加工的加工区域进行探测,以获取得到加工区域在第二预设时间节点对应的第二裂纹三维模型图;

43、根据所述第一裂纹三维模型图与第二裂纹三维模型图分析出该裂纹的裂纹开裂速度与裂纹开裂方向;根据所述裂纹开裂速度与裂纹开裂方向对当前加工区域的裂纹进行分析,得到对应的调控命令,根据所述调控命令控制生产设备进行加工生产。

44、本发明解决了背景技术中存在的技术缺陷,本发明具备以下有益效果:在第一预设时间节点通过超声波探测器对正在加工的加工区域进行探测,以重构得到加工区域在第一预设时间节点对应的第一裂纹三维模型图;构建异常裂纹数据库,并将所述第一裂纹三维模型图导入所述异常裂纹数据库中进行比对分析;若分析结果为第一分析结果,则控制生产设备继续按照预设加工参数对该加工区域进行加工生产;若分析结果为第二分析结果,则获取得到加工区域在第二预设时间节点对应的第二裂纹三维模型图;根据所述第一裂纹三维模型图与第二裂纹三维模型图分析出该裂纹的裂纹开裂速度与裂纹开裂方向;根据所述裂纹开裂速度与裂纹开裂方向对当前加工区域的裂纹进行分析,得到对应的调控命令,根据所述调控命令控制生产设备进行加工生产。当锻造区域出现裂纹后,生产设备能够根据裂纹情况自动分析出对应的调控措施,从而避免裂纹开裂至非锻造区域上,降低报废率,提高经济效益,实现了智能化加工;并且能够对加工废品及时进行报废处理,能够节省加工资源,有效降低加工成本。

- 还没有人留言评论。精彩留言会获得点赞!