基于激光清洗金属表面物质中温度场与应力场的模拟方法

本发明属于激光清洗,具体涉及一种基于激光清洗金属表面物质中温度场与应力场的模拟方法。

背景技术:

1、金属材料广泛应用于航天航空、轨道交通、汽车轮船以及工业设备领域。为了保护金属基体材料,一般会对其表面进行涂漆以达到防锈防氧化防腐蚀等作用。当有机漆层出现部分损伤、老化甚至脱落或者其他原因需要对其表面重新涂漆时,需要对原有的有机漆层进行完全清洗去除,以便喷涂新油漆。清洗去除有机漆层的方法主要以机械、化学手段为主,其中机械手段包括高压水射流除漆、喷砂或钢刷打磨,化学手段主要指化学试剂除漆。但是,上述手段存在高成本、高能耗、易污染、易损伤基体表面等缺陷,已经逐渐不满足现代对于清洗手段环保性的高要求。针对于这种情况,激光清洗作为清洗去除有机漆层的一个重要手段,逐渐显示出其优越性。

2、激光清洗技术是指利用高能量的激光照射物体表面,使得表面污染物、涂层等吸收激光能量发生一系列复杂的物理化学变化,从而达到清洁表面的效果,具有高效、绿色环保、无接触、精度高等优势。

3、目前在激光清洗金属基体的表面物质的过程中,表面物质中温度场与应力场的变化是清洗质量和效率控制的关键,这种变化不仅能够帮助深入理解激光清洗的作用机制以及有效的指导工艺参数的优化,还能够降低激光清洗过程对金属基体的损伤。但是,当前现有监测与分析技术对于清洗过程中瞬态的温度场与应力场变化的测量和观察是无法实现的。因此,亟需一种基于激光清洗金属表面物质过程中温度场与应力场的模拟方法对激光清洗金属基体表面物质过程中的温度场和应力场的变化进行研究,从而直观地对激光清洗过程中温度场与应力场进行分析,进而为清洗实验的进一步优化和清洗过程机理验证提供参考。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,提供一种基于激光清洗金属表面物质中温度场与应力场的模拟方法的新技术方案。

2、根据本发明的一个方面,提供了一种基于激光清洗金属表面物质中温度场与应力场的模拟方法,包括如下步骤:

3、一种基于激光清洗金属表面物质中温度场与应力场的模拟方法,包括如下步骤:

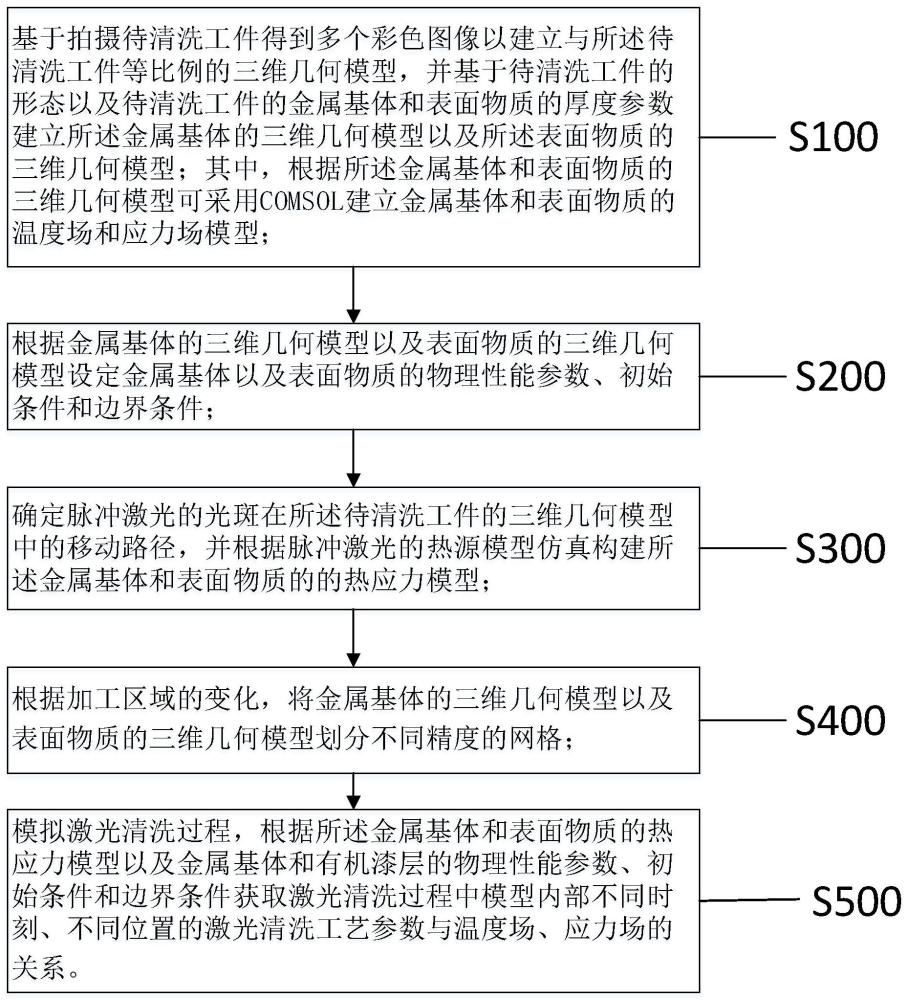

4、步骤s100,基于拍摄待清洗工件得到多个彩色图像以建立与所述待清洗工件等比例的三维几何模型,并基于待清洗工件的形态以及待清洗工件的金属基体和表面物质的厚度参数建立所述金属基体的三维几何模型以及所述表面物质的三维几何模型;其中,根据所述金属基体和表面物质的三维几何模型可采用comsol建立金属基体和表面物质的温度场和应力场模型;

5、步骤s200,根据金属基体的三维几何模型以及表面物质的三维几何模型设定金属基体以及表面物质的物理性能参数、初始条件和边界条件;

6、步骤s300,确定脉冲激光的光斑在所述待清洗工件的三维几何模型中的移动路径,并根据脉冲激光的热源模型仿真构建所述金属基体和表面物质中的温度模型和热应力模型;

7、步骤s400,根据加工区域的变化,将金属基体的三维几何模型以及表面物质的三维几何模型划分不同精度的网格;

8、步骤s500,模拟激光清洗过程,根据所述金属基体和表面物质的热应力模型以及金属基体和表面物质的物理性能参数、初始条件和边界条件获取激光清洗过程中金属基体和表面物质中各个网格内不同时刻、不同位置的激光清洗工艺参数与温度场、应力场的关系。

9、可选地,在步骤s300中,采用如下公式分别构建所述金属基体及表面物质中的热源模型和热应力模型:

10、

11、σ=yγδt(x,y,z,t);

12、上式中:p为激光功率,a为材料吸收率,r为激光半径,τ为激光脉宽,t为脉冲激光周期;σ是热应力,单位为pa;y为弹性模量,单位为pa;γ为热膨胀系数,单位为1/℃;△t为温度变化,单位为℃;x(t)、y(t)为某一时刻脉冲光斑的一维点坐标,(x,y,z,t)为某一时刻脉冲光斑的三维点坐标。

13、可选地,在步骤s200中,所述金属基体的物理性能参数包括金属基体的热导率、密度、比热容、弹性模量、泊松比和热膨胀系数;

14、所述表面物质的物理性能参数包括物质的热导率、密度、比热容、弹性模量、泊松比和热膨胀系数。

15、可选地,对不同的材料和加工区域划分不同精度的网格,根据计算要求,对于表面物质直接清洗区域,手动进行网格精细划分,对金属基体进行网格粗略自动划分,并以金属基体厚度逐渐粗化。

16、可选地,设置步长根据脉冲宽度τ进行调整变化(0.01τ-0.5τ),以保证计算的精度与效率;计算时间总长依据所述待清洗工件的三维几何模型大小以及脉冲激光光斑的大小、移动速度与移动路径确定。

17、可选地,在步骤s200中,所述边界条件包括温度场的温度边界、热流边界、传热边界以及应力场的应力边界、位移边界和形变边界。

18、可选地,在步骤s200中,所述初始条件包括初始温度、热绝缘边界、广义向内热通量以及初始应力、无应力边界和形变边界。

19、可选地,在步骤s100中,所述金属基体和表面物质的温度场、应力场模型为激光清洗过程中的温度场、应力场模型。

20、可选地,在步骤s100中,建立与所述待清洗工件等比例的三维几何模型,包括:

21、根据待清洗工件的几何数据及金属基体以及表面物质的工艺数据,将表面物质内部和表面的杂质视为一体;同时,在金属基体与表面物质之间设置过渡氧化层,建立适合待清洗工件制备工艺的用于激光清洗的完整三维几何模型。

22、可选地,通过comsol的模型开发模块,在待清洗工件的三维几何模型的表面设定脉冲激光的光斑的移动路径;其中,金属基体的上表面形成三维几何模型的x-y平面,z坐标取过渡层和表面物质的总厚度,设置脉冲激光的光斑的起始点与x轴和y轴激光移动距离以及激光移动速度,以完成脉冲激光的光斑移动路径的设定。

23、本发明的一个技术效果在于:

24、在本申请实施例中,该基于激光清洗金属表面物质过程中温度场与应力场的模拟方法设计合理,能够准确地模拟基于激光清洗金属表面物质过程中温度场与应力场,从而有助于优化清洗过程中工艺参数的优化,进而较好地保证了激光清洗金属表面物质的质量和效率,并有效降低激光清洗过程对基体的损伤。

25、另外,通过对激光清洗金属表面物质过程中温度场与应力场进行分析,分析结果能够为激光清洗过程的进一步深入研究清洗过程和清洗作用机制验证提供可靠参考。

技术特征:

1.一种基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,在步骤s300中,采用如下公式分别构建所述金属基体及表面物质中的热源模型和热应力模型:

3.根据权利要求2所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,在步骤s200中,所述金属基体的物理性能参数包括金属基体的热导率、密度、比热容、弹性模量、泊松比和热膨胀系数;

4.根据权利要求3所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,对不同的材料和加工区域划分不同精度的网格,根据计算要求,对于表面物质直接清洗区域,手动进行网格精细划分,对金属基体进行网格粗略自动划分,并以金属基体厚度自上而下逐渐粗化。

5.根据权利要求4所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,模拟计算步长设置根据脉冲宽度τ进行调整变化;计算时间总长依据所述待清洗工件的三维几何模型大小以及脉冲激光光斑的大小、移动速度与移动路径确定。

6.根据权利要求5所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,在步骤s200中,所述边界条件包括温度场的温度边界、热流边界、传热边界以及应力场的应力边界、位移边界和形变边界。

7.根据权利要求6所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,在步骤s200中,所述初始条件包括初始温度、热绝缘边界、广义向内热通量以及初始应力、无应力边界和形变边界。

8.根据权利要求7所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,在步骤s100中,所述金属基体和表面物质的温度场、应力场模型为激光清洗过程中的温度场、应力场模型。

9.根据权利要求8所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,在步骤s100中,建立与所述待清洗工件等比例的三维几何模型,包括:

10.根据权利要求9所述的基于激光清洗金属表面物质中温度场与应力场的模拟方法,其特征在于,通过comsol的模型开发模块,在待清洗工件的三维几何模型的表面设定脉冲激光的光斑的移动路径;其中,金属基体的上表面形成三维几何模型的x-y平面,z坐标取过渡层和表面物质的总厚度,设置脉冲激光的光斑的起始点与x轴和y轴激光移动距离以及激光移动速度,以完成脉冲激光的光斑移动路径的设定。

技术总结

本发明提供一种基于激光清洗金属表面物质中温度场与应力场的模拟方法,包括如下步骤:建立与所述待清洗工件等比例的三维几何模型,建立所述金属基体的三维几何模型以及所述表面物质的三维几何模型;设定金属基体以及表面物质的物理性能参数、初始条件和边界条件;确定脉冲激光的光斑在所述待清洗工件的三维几何模型中的移动路径;根据加工区域的变化,划分不同的网格;获取激光清洗过程中模型内部不同时刻、不同位置的激光清洗工艺参数与温度场、应力场的关系。本发明的一个技术效果在于,能够准确地模拟基于激光清洗金属表面物质过程的中的温度场与应力场,从而有助于优化清洗过程中工艺参数,调控清洗过程对金属基体的影响,降低金属基体损伤。

技术研发人员:赵海朝,周雳,张庆,乔玉林,陈书赢,霍明亮

受保护的技术使用者:中国人民解放军陆军装甲兵学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!