车载鲨鱼鳍结构紧固密封装配工况仿真分析评价方法与流程

本发明涉及车辆仿真,尤其涉及一种车载鲨鱼鳍结构紧固密封装配工况仿真分析评价方法。

背景技术:

1、鲨鱼鳍是汽车上必备的车载网联设备相关组件,如图1所示,其具有拦截传输电波、释放静电、增强信号扰流等重要的功能。老款汽车上通常搭载长天线来实现部分上述功能,虽然其信号接收功能较强,但非常容易晃动并发送剐蹭。现代汽车上搭载鲨鱼鳍来避免相关问题,鲨鱼鳍外壳均布置在汽车顶盖上,最关键问题是避免漏水。现在汽车上使用的鲨鱼鳍都是使用防水胶条粘贴与并采用螺钉定位紧固,胶条的厚度选择既要兼顾防水性又要考虑紧固后的对顶盖钣金刚强度影响问题。所以综上,在汽车开发阶段,尤其是样件实物出来之前,兼顾以上两个方面对鲨鱼鳍外壳相关参数做好选型工作是十分重要的。

技术实现思路

1、本发明的目的在于提供一种车载鲨鱼鳍结构紧固密封装配工况仿真分析评价方法,以解决上述背景技术中提出的问题。

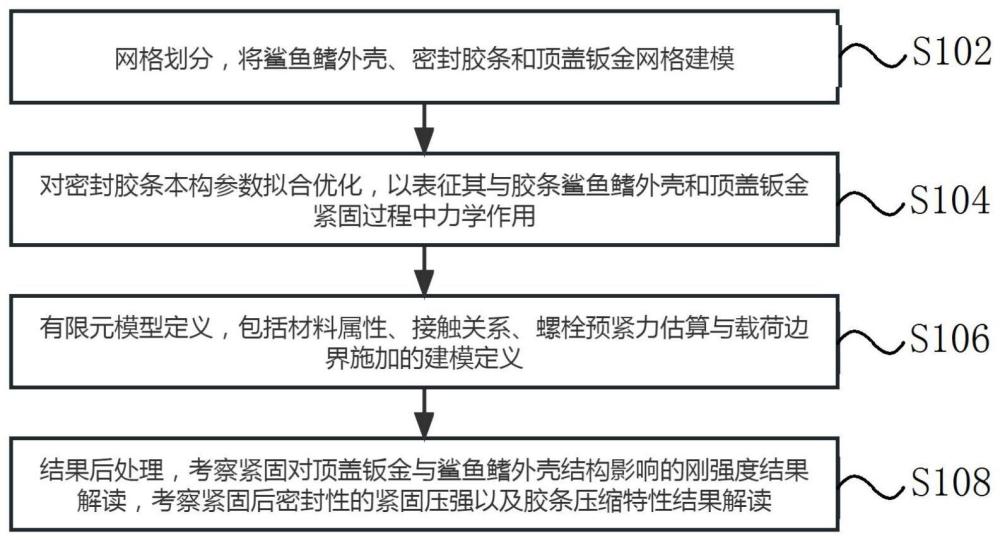

2、为实现上述目的,本发明提供如下技术方案:一种车载鲨鱼鳍结构紧固密封装配工况仿真分析评价方法,包括:

3、网格划分,将鲨鱼鳍外壳、密封胶条和顶盖钣金网格建模;

4、对密封胶条本构参数拟合优化,以表征其与胶条鲨鱼鳍外壳和顶盖钣金紧固过程中力学作用;

5、有限元模型定义,包括材料属性、接触关系、螺栓预紧力估算与载荷边界施加的建模定义;

6、结果后处理,考察紧固对顶盖钣金与鲨鱼鳍外壳结构影响的刚强度结果解读,考察紧固后密封性的紧固压强以及胶条压缩特性结果解读。

7、进一步地,网格划分,将鲨鱼鳍外壳、密封胶条和顶盖钣金网格建模,包括:

8、鲨鱼鳍外壳,采用2阶四面体进行网格划分,单元类型为c3d10,网格大小为2.5mm左右;

9、密封胶条,采用杂交六面体进行网格划分,单元类型为c3d8h,密封胶条受压缩方向,至少划分4层单元;

10、顶盖钣金,采用六面体进行网格划分,单元类型为c3d8,顶盖钣金受压缩方向,至少划分2层单元;

11、必要的刚性单元,采用coupdis类型单元;

12、三者零件紧固单元,采用b31单元类型建模。

13、进一步地,对密封胶条本构参数拟合优化,以表征其与胶条鲨鱼鳍外壳和顶盖钣金紧固过程中力学作用,还包括:

14、对超弹性构建的特性条件进行数据处理,超弹性构建样条有限元网格模型;

15、超弹性本构模型选择并对初始本构参数组定义;

16、对样条有限元网格模型压缩工况定义与计算;

17、超弹性参数拟合优化;

18、本构拟合参数组最优解特性对比。

19、进一步地,对超弹性构建的特性条件进行数据处理,超弹性构建样条有限元网格模型,还包括:

20、当输入条件为样条尺寸参数和第一f-u曲线时,不进行额外特性条件数据处理;当输入条件为压强-变形率曲线且不具备样条尺寸参数时,对超弹性构建的特性条件进行数据处理,将压强-变形率数据根据1mmx1mmx1mm单位样块尺寸转换为第二f-u曲线,其中,第一f-u曲线为试验f-u曲线,第二f-u曲线为特性条件数据处理后的f-u曲线;

21、当输入条件为样条尺寸参数,则按照样条尺寸及形貌建立样条有限元网格模型;当输入条件不具备样条尺寸参数,则建立1mmx1mmx1mm正方体网格单元,在正方体网格单元上面四个节点建立四面体的第一刚性面单元和下面四个节点建立四面体的第二刚性面单元,其中,第一刚性面单元和第二刚性面单元均为四面体单元;在相应的四面体中心点建立第一刚性面单元参考点和第二刚性面单元参考点,建立样条有限元网格模型。

22、进一步地,包括:

23、超弹性本构模型选择后定义样条材料,材料属性给定材料密度参数以及超弹性本构模型初始本构参数,将样条材料赋予到样条网格模型的样条单元中,以完成初始本构参数组定义;

24、分别对第一刚性面单元参考点和第二刚性面单元参考点进行全约束,其中,对第二刚性面单元参考点竖直方向进行加载,载荷为第二f-u曲线的最大f值;

25、对第二刚性面单元参考点竖直方向进行每个输出载荷步的位移值检测定义,用以计算第二刚性面单元参考点竖直方向的位移变化量;

26、控制第二f-u曲线计算结果,输出载荷步的等时间隔。

27、进一步地,超弹性参数拟合优化,还包括:

28、目标变量为设定第二f-u曲线的面积与第二f-u曲线计算结果输出曲线面差,条件变量为给定的本构模型中的本构参数组合,目标函数为目标变量的最小值,优化算法为hooke-jeeves,设置迭代次数;

29、搭建参数集成流程,并设定条件参数范围与迭代次数;

30、执行优化运算;

31、分析条件变量在迭代过程的数据变化趋势,以及每个本构参数在不同迭代时刻的变化趋势;

32、分析目标变量在迭代过程的数据变化趋势,以及目标变量在不同迭代时刻的变化趋势;

33、根据迭代结果和参数要求选择条件变量最优解数据组合,作为仿真分析的输入条件。

34、进一步地,包括:

35、将迭代结果和参数要求选择的条件变量最优解数据组合输入至样条有限元网格模型,求解得到样块仿真模型的f-u计算结果与不具备详细样条尺寸参数的输入条件进行比对;

36、若比对结果合格,则确定当前条件变量最优解数据组合;

37、若比对结果不合格,则重新调整条件参数范围与迭代次数,再次优化拟合,直到条件变量最优解数据组合达到合格。

38、进一步地,对有限元模型定义,包括材料属性、接触关系、螺栓预紧力估算与载荷边界施加的建模定义,包括定义材料属性、接触关系、载荷边界、输出参数和载荷步。

39、进一步地,包括:

40、材料属性定义,分别将鲨鱼鳍外壳、密封胶条、顶盖钣金以及螺栓连接单元进行属性定义,其中,鲨鱼鳍外壳和顶盖钣金的材料分别带有弹塑性性质,密封胶条材料带有超弹性性质,螺栓连接单元的材料带有弹性性质;

41、接触关系定义,以上鲨鱼鳍外壳、密封胶条、顶盖钣金三者有限元模型中采用通用接触定义,并相应地选择摩擦系数;

42、载荷边界定义,包括载荷螺栓预紧力估算与预紧定义,边界约束条件定义,其中,边界约束条件定义中顶盖位置的截取边界节点集进行全约束;

43、输出参数定义,设置场变量输出;

44、载荷步定义,载荷步计算选用静态分析或准静态分析。

45、进一步地,结果后处理,考察紧固对顶盖钣金与鲨鱼鳍外壳结构影响的刚强度结果解读,考察紧固后密封性的紧固压强以及胶条压缩特性结果解读,包括:

46、考察紧固后的应力、塑性变形、位移,远离螺栓孔位的区域如存在高应力区域,则加强;考察紧固后的,远离螺栓孔位的区域如存在塑性应变区域,则加强;考察紧固后的,是否存在结构变形;根据刚强度综合结果的分析评价,提出结构修改建议;

47、考察紧固后接触压力,根据压力分布,考察接触面上压力差与最小压力,确定密封性能薄弱点。

48、与现有技术相比,本发明的有益效果是:尤其是在汽车产品开发阶段样件实物试制之前,仿真分析是唯一的性能验证和设计支撑手段,目前,并无成熟的仿真分析方法来模拟验证鲨鱼鳍外壳、防水胶条、顶盖之间的装配紧固过程。首先,防水胶条力学性能的准确表征是非常重要的,直接影响到上述几个关键零部件紧固过程的结果准确性;其次,仿真模型的定义方法,包括接触、材料塑性变形、预紧载荷定义等关键仿真模型手段的考虑也是非常关键的;此外,结果的指标的解读和评价,对于设计决策的影响也是十分关键。综上,一种可行的车载鲨鱼鳍结构紧固密封装配工况仿真分析评价方法对鲨鱼鳍外壳、顶盖、胶条选型等产品的设计开发意义重大。

- 还没有人留言评论。精彩留言会获得点赞!