一种用于食品加工的质量安全溯源管理方法及系统与流程

本发明涉及食品安全溯源,具体涉及一种用于食品加工的质量安全溯源管理方法及系统。

背景技术:

1、食品加工的质量安全溯源管理可以确保食品产品的质量安全,并追溯食品从生产到消费的整个过程。由于实际投放时存在设备不稳定以及人工误差等原因,导致食品生产的原材料用量与标准指标存在差异,影响产品的质量安全。

2、在现有技术中,采用lof算法计算每一批产品所用原材料数量的消耗情况,从而根据局部离群因子判定离群值,进而识别某些批次中是否存在掺假风险或原材料异常等情况;但在lof算法中,固定的k值无法取得较好的效果;较小的k值会使得结果更敏感于局部异常点,容易将存在一定误差的正常批次判定为异常情况,较大的k值却又会降低算法的敏感性,使得异常情况相对较弱的异常批次无法识别出来,导致异常批次检测的准确度不高。

技术实现思路

1、为了解决采用lof算法时,未能确定合适的k值导致异常批次检测不准确的技术问题,本发明的目的在于提供一种用于食品加工的质量安全溯源管理方法及系统,所采用的技术方案具体如下:

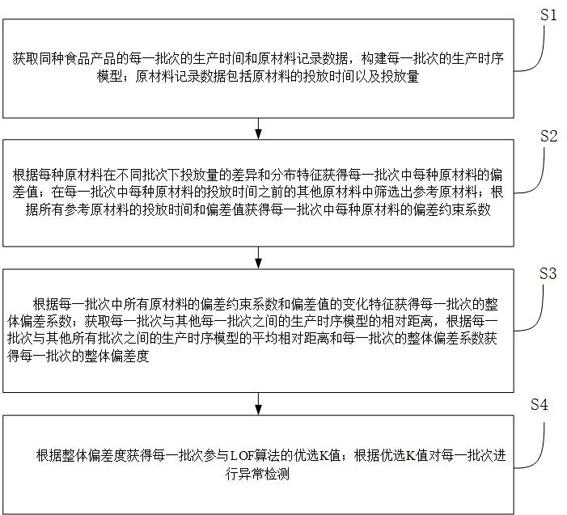

2、本发明提出了一种用于食品加工的质量安全溯源管理方法,所述方法包括:

3、获取同种食品产品的每一批次的生产时间和原材料记录数据,构建每一批次的生产时序模型;所述原材料记录数据包括原材料的投放时间以及投放量;

4、根据每种原材料在不同批次下所述投放量的差异和分布特征获得每一批次中每种原材料的偏差值;在每一批次中每种原材料的所述投放时间之前的其他原材料中筛选出参考原材料;根据所有参考原材料的所述投放时间和所述偏差值获得每一批次中每种原材料的偏差约束系数;

5、根据每一批次中所有原材料的所述偏差约束系数和所述偏差值的变化特征获得每一批次的整体偏差系数;获取每一批次与其他每一批次之间的所述生产时序模型的相对距离,根据每一批次与其他所有批次之间的生产时序模型的平均相对距离和每一批次的所述整体偏差系数获得每一批次的整体偏差度;

6、根据所述整体偏差度获得每一批次参与lof算法的优选k值;根据所述优选k值对每一批次进行异常检测。

7、进一步地,所述生产时序模型的获取方法包括:

8、以每一批次的所述生产时间作为横坐标零点;

9、计算每一批次中每种原材料的所述投放时间与所述生产时间的时间差异,作为生产时序模型的横坐标;将每一批次中每种原材料的所述投放量归一化,并线性缩放至0~10的取值范围内,获得标准投放量,作为生产时序模型对应的纵坐标。

10、进一步地,所述偏差值的获取方法包括:

11、以第批次为例,根据偏差值的获取公式获得偏差值,偏差值的获取公式为:;其中,表示第批次中第个原材料的偏差值;表示第批次中第个原材料的投放量;表示第个原材料在所有批次中的投放量均值;表示第个原材料在所有n批次中的投放量;表示所有批次中第个原材料投放量的标准差;表示归一化函数。

12、进一步地,所述参考原材料的获取方法包括:

13、在每一批次中,选取在每种原材料的所述投放时间之前的其他所有原材料,作为参考原材料。

14、进一步地,所述偏差约束系数的获取方法包括:

15、以第批次为例,根据偏差约束系数的获取公式获得偏差约束系数,偏差约束系数的获取公式为:;其中,表示第批次中第个原材料的偏差约束系数;表示第批次中第个参考原材料的偏差值;表示第个参考原材料的投放时间与生产时间的时间差异;表示参考原材料的数量;表示归一化函数;表示自然常数;表示逻辑斯谛函数。

16、进一步地,所述整体偏差系数的获取方法包括:

17、以第批次为例,根据整体偏差系数的获取公式获得整体偏差系数,整体偏差系数的获取公式为:;其中,表示第批次的整体偏差系数;表示第批次中第个原材料的偏差值;表示第批次中所有原材料的偏差值均值;表示第批次中第个原材料的偏差约束系数;表示每一批次中所有原材料的数量。

18、进一步地,所述整体偏差度的获取方法包括:

19、基于dtw算法获得每一批次与其他每一批次之间的所述生产时序模型的相对距离;

20、计算所述平均相对距离与归一化所述整体偏差系数的乘积,获得每一批次的整体偏差度;

21、所述整体偏差系数和所述平均相对距离与所述整体偏差度均为正相关关系。

22、进一步地,所述优选k值的获取方法包括:

23、对每一批次的所述整体偏差度进行负相关映射并归一化,计算与预设常数的乘积,作为调整因子,对所述调整因子取整,与预设常数相加获得每一批次参与lof算法的优选k值。

24、进一步地,所述根据所述优选k值对每一批次进行异常检测包括:

25、选取每一批次的优选k值个最近其他批次,作为离群批次;

26、将每一离群批次的所述标准投放量进行累加,作为每一离群批次的数据点;

27、采用lof算法对所有离群批次的数据点进行异常检测,获得离群因子;将归一化离群因子与预设经验阈值比较;若归一化离群因子大于预设经验阈值,对应批次为异常批次。

28、本发明还提出了一种用于食品加工的质量安全溯源管理系统,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时,实现任意一项所述一种用于食品加工的质量安全溯源管理方法的步骤。

29、本发明具有如下有益效果:

30、本发明获取每一批次的生产时间和原材料记录数据,进而构建每一批次的生产时序模型,反映每一批次产品的生产过程中原材料的变化情况;原材料记录数据包括原材料的投放时间以及投放量;根据每种原材料在不同批次下投放量的差异和分布特征获得每一批次中每种原材料的偏差值,表明每一批次中每种原材料与其余批次中对应原材料之间投放量的差异;在每一批次中每种原材料的投放时间之前的其他原材料中筛选出参考原材料;根据所有参考原材料的投放时间和偏差值获得每一批次中每种原材料的偏差约束系数,了解每种原材料对该批次整体偏差的影响程度,表征每种原材料实际的偏差程度;进而获得每一批次的整体偏差系数;获取每一批次与其他每一批次之间的生产时序模型的相对距离,反映两个批次之间的生产过程的相似程度;根据每一批次与其他所有批次之间的生产时序模型的平均相对距离和每一批次的整体偏差系数获得每一批次的整体偏差度,更直观的比较不同批次的生产过程偏差;根据整体偏差度获得每一批次参与lof算法的优选k值,进行异常检测。本发明通过获取合适的k值,提高对异常批次的识别精度,增加了对食品加工安全的管理。

技术特征:

1.一种用于食品加工的质量安全溯源管理方法,其特征在于,所述方法包括:

2.根据权利要求1所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述生产时序模型的获取方法包括:

3.根据权利要求1所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述偏差值的获取方法包括:

4.根据权利要求1所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述参考原材料的获取方法包括:

5.根据权利要求1所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述偏差约束系数的获取方法包括:

6.根据权利要求1所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述整体偏差系数的获取方法包括:

7.根据权利要求1所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述整体偏差度的获取方法包括:

8.根据权利要求1所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述优选k值的获取方法包括:

9.根据权利要求2所述的一种用于食品加工的质量安全溯源管理方法,其特征在于,所述根据所述优选k值对每一批次进行异常检测包括:

10.一种用于食品加工的质量安全溯源管理系统,所述系统包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求1~9任意一项所述一种用于食品加工的质量安全溯源管理方法的步骤。

技术总结

本发明涉及食品安全溯源技术领域,具体涉及一种用于食品加工的质量安全溯源管理方法及系统。该发明根据每种原材料在不同批次下投放量的差异和分布特征获得每一批次中每种原材料的偏差值;在每一批次中每种原材料的投放时间之前的其他原材料中筛选出参考原材料;根据所有参考原材料的投放时间和偏差值获得每一批次中每种原材料的偏差约束系数;进而获得每一批次的整体偏差系数;根据每一批次与其他所有批次之间的生产时序模型的平均相对距离和整体偏差系数获得每一批次的整体偏差度;根据整体偏差度获得每一批次参与LOF算法的优选K值,进行异常检测。本发明通过获取合适的K值,提高对异常批次的识别精度,增加了对食品加工安全的管理。

技术研发人员:杨晓强,卢海燕,白贤明,杨润雨

受保护的技术使用者:济南优谷生物技术有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!