基于自适应滤波噪声抵消的超高速钻削工况分割方法与流程

一:本发明属于机械加工过程刀具健康监测,具体涉及一种基于自适应滤波噪声抵消的超高速钻削工况分割方法。

背景技术:

0、二:背景技术

1、信息时代,随着传感器技术和计算机处理技术的进步,工业领域每天都在生产着海量的数据,工业领域的大数据问题分析与传统大数据问题分析的侧重点不同,面临的挑战也不同。工业领域的数据分析应用存在着“3b”挑战,即:broken(破碎的,碎片化的),指的是工业数据碎片化严重,往往分散在多个不同的系统中;badquality(质量差),指的是工业现场往往环境恶劣,采集到的数据质量参差不齐,数据通常会包含大量的噪声;background(背景),指的是采集的数据常常会受到工业设备参数设定、运行工况、环境甚至传感器安装位置等背景信息的影响。以上问题都需要在数据预处理阶段给予整体化的综合考虑,最核心的目标就是尽可能解决“3b”问题,从而使得后续的建模分析、信号处理、特征提取和状态监测更加顺畅,达到预期效果。工况分割是对采集到的原始数据进行预处理的一种重要方法。工况分割的目的就是要把设备在不同运行状态下的数据分割出来,做有针对性的信号处理与特征提取。常用的工况分割变量有如下几个:速度参数、环境参数、负载信息等。通过对工况分割后得到的数据进行分析与诊断,可以提高故障诊断的稳定性和准确性。

2、随着现代制造技术的发展,对工件的精度、质量和生产效率提出了更高的要求。在众多的加工技术中,刀具超高速加工可以在短时间内高效地完成复杂的加工任务。超高速加工在提高生产效率、降低成本、改善产品质量等方面具有重要的意义。这其中,刀具超高速钻削加工作为一种前沿技术,在制造业正逐渐受到广泛的关注。这种加工方式主要应用于特定的材料和工况,特别是那些对切削效率和精度要求较高的应用。由于超高的切削速度,超高速钻削加工能够大幅度地提高材料的去除率,从而提高了生产效率。在超高速钻削加工中,由于切削温度的快速上升和下降,可以减少工件的热变形,进而提高工件的尺寸精度和表面质量。且由于其高效率和高精度的特点,超高速钻削加工可以减少废品率,从而节约材料和制造成本。此外,某些难加工的材料,在传统的钻削方法下难以实现理想的加工效果,但利用超高速钻削可以实现有效的加工。超高速加工作为现代高端制造技术的代表,对于提高生产效率、节约材料和保证工件质量具有重要的意义。由于超高速钻削的刀具转速和加工速度很快,监测刀具的状态以预测和防止刀具磨损、断裂等现象变得尤为重要。在这种过程中,常常通过各种传感器采集信号,例如振动、声发射、电流、力等,来监测刀具的状态。然而,在信号采集过程中,由于工况的变化和多种噪声的干扰,采集到的信号中,实际加工过程的信号往往和其他工况下的信号混杂,甚至被噪声淹没,直接对采集到的信号进行分析无法获得刀具的状态信息。为了有效的对超高速钻削过程中刀具的健康状态进行监测,对原始信号进行工况分割,将实际钻孔过程的信号分割出来,然后再进行后续的分析和诊断,是十分必要的。

3、现有技术中,对于刀具的健康状态进行监测主要包括如下方式,(1)在获取相应原始数据后,使用人工设置方差等特征的方式来分析信号,实现对原始信号不同工况的分割;(2)不使用传统的监测信号,而是提取数控机床控制器的一段连续控制信号,通过人工检查该信号在不同时间段内的工艺参数的情况来实现工况分割;(3)基于数据集聚类的方式实现工况分割,实现了将多基聚类结果集成到一个聚类框架中的效果;(4)先使用pca对数据进行降维,然后利用聚类算法决定工况个数,最后利用高斯混合模型完成工况分割;(5)有效利用历史数据,辅以迁移学习算法实现对设备运行过程的工况分割。尽管上述的工况分割方法在特定情况下取得了比较良好的分割结果,但对于超高速钻削加工过程,仍然无法做到高效的工况分割;具体的,在基于数据特征的工况判别分割方法中,对数据的质量和精确性有较为严格的要求,且识别出既具有优良的分类性能又与特定工况具有高度相关性的数据特征是一大挑战,其判定过程常需要人工设定判别系数干预来确保结果的正确性,这一过程中存在潜在的错误导入风险,可能会对判别结果产生负面影响;基于聚类算法的工况分割方法同样对数据的质量要求较高,数据质量差时,难以获得较好的工况分割结果。总结来说,现有技术为了监测超高速钻削刀具的健康状况,由于需要对刀具钻削加工工件的信号加以分析,然而在超高速钻削的实际加工过程中,采集的信号会受到多种物理过程和噪声的影响,导致实际钻削过程的信号和其他工况信号混在一起甚至被噪声淹没。传统的基于数据特征进行手动截取的工况分割方法对数据质量要求高,分割效率过于低下且过度依赖人工经验,基于聚类分析的工况分割方法分割效果受限,容易出现工况的混叠,无法有效为超高速钻削工作提供有效的技术支持。

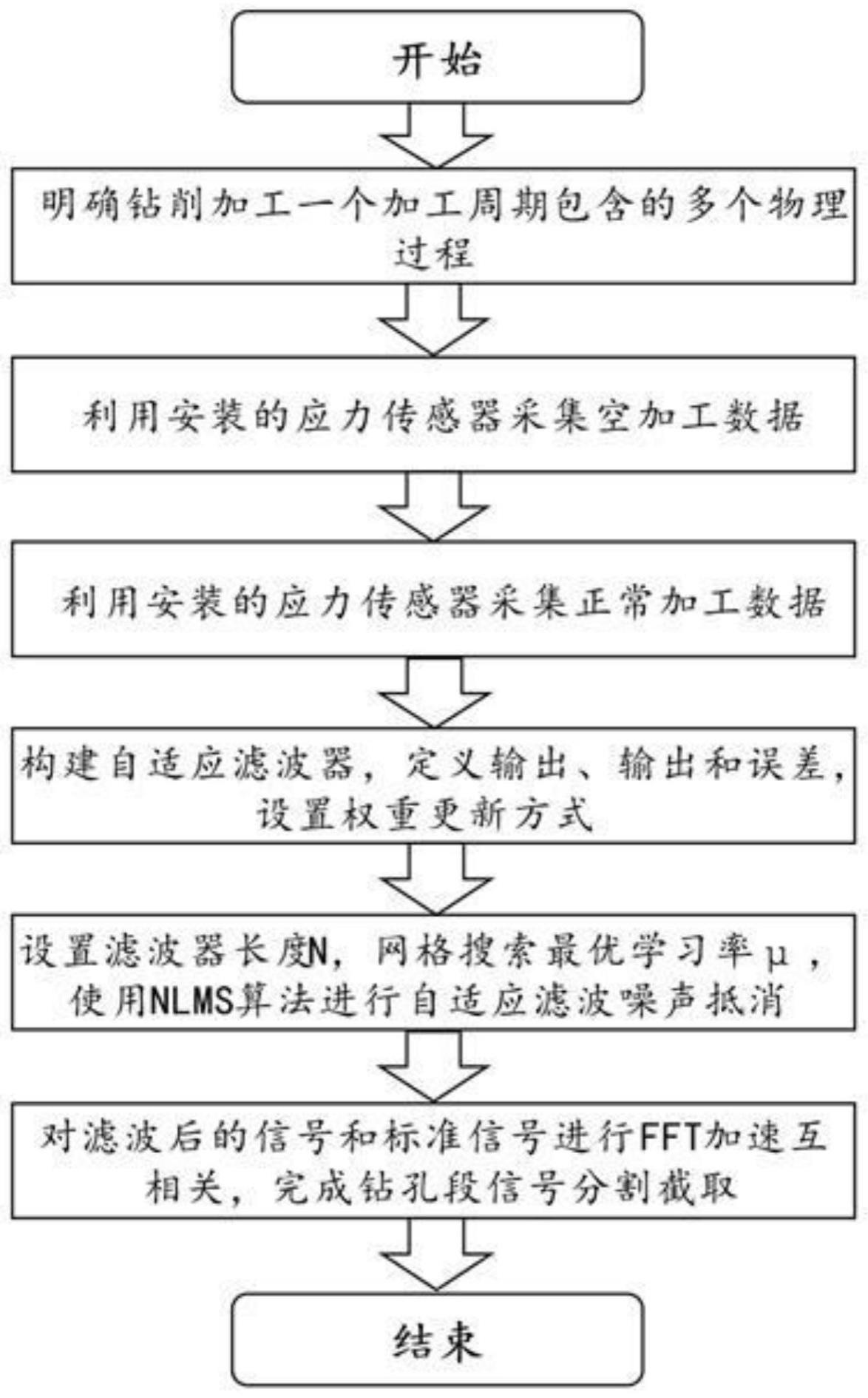

4、三:

技术实现要素:

5、为了克服现有超高速钻削加工安全监测技术,由于技术限制存在如背景所述弊端,本发明提供一种在对超高速钻削加工物理过程明晰的基础上,采集机床的空加工和正常加工信号,学习空加工信号的模式,进而从正常加工过程中将空加工过程的模式滤除,以得到实际钻孔过程的信号,最后,通过从实际加工过程采集的信号验证了本发明的优越性,为超高速钻削加工有效工作起到了有利技术支持的基于自适应滤波噪声抵消的超高速钻削工况分割方法。

6、本发明解决其技术问题所采用的技术方案是:

7、基于自适应滤波噪声抵消的超高速钻削工况分割方法,其特征在于,包括如下步骤,s1:明确工况,具体的,首先明晰超高速钻削加工的一个加工周期的工况组成,确定需要分割的工况,实际钻孔过程即是需要分割的工况;s2:采集正常加工信号,具体的,在超高速钻床的钻套内装好钻削刀具,利用安装在加工机床主轴附近的应力传感器,实时采集实际超高速钻削加工过程中的轴向应力信号x={x1,x2,...,xn};s3:采集超高速钻床的空加工信号,具体的,取下钻套内的钻削刀具,重复步骤一中的加工动作,利用安装在加工机床主轴附近的应力传感器,实时采集空加工过程中的轴向应力信号;s4:定义自适应滤波器的输入和输出,具体的,设计一个自适应滤波器,定义输入参考信号x[n]和一个所需的基础信号d[n],滤波器的目标是产生一个输出y[n],即滤波后的信号,由权重向量ω和输入向量x的点积得出;s5:误差计算,具体的,误差e[n]是基础d[n]和滤波器输出y[n]之间的差异;s6:设置权重更新方式,具体的,使用非线性最小均方(nonlinear least mean squares,nlms)算法更新权重向量ω;s7:自适应滤波噪声抵消,具体的,合理设置滤波器的长度n,通过网格搜索选取最佳学习率μ*,以正常加工过程的轴向应力信号x作为自适应滤波器输入的基础信号d[n],以空加工过程的轴向应力信号d作为自适应滤波器输入的参考信号x[n],从正常加工过程的应力信号中将空加工过程的应力信号模式滤除,得到期望的钻孔加工段信号y[n];s8:信号截取,具体的,以一段标准的钻孔加工段信号为基准,使用快速傅里叶变换(fast fourier transform,fft)加速互相关法,从自适应滤波器得到的滤波信号中截取与标准加工段信号最为相似的信号,完成对原始信号的钻孔段信号分割。

8、优选地,s1中,超高速钻削的一个加工周期包含的物理过程,包括主轴快速下移、钻套压板、刀具进行钻孔及主轴快速上移数据。

9、优选地,s2中,n表示采集数据的点数,采集的数据需要一定时间长度,确保包含多个加工过程。

10、优选地,s3中,轴向应力信号公式是d={d1,d2,...,dn},n表示采集数据的点数,同样采集一定时间长度,确保包含多个加工过程。

11、优选地,s4中,涉及到的自适应滤波器主要由两部分组成:权重向量ω和输入向量x,输出y是这两个向量的点积,具体由y[n]=ωt[n]·x[n]表示,其中,x[n]是当前和前几个时刻的输入信号样本。

12、优选地,s5中,主要目的是,通过输入的参考信号和基础信号进行自适应滤波噪声抵消。

13、与现有技术相比本发明有益效果是:(1)本发明能自适应的滤除噪声,不需要依赖人工经验,不需要依赖数据特征进行工况分割;(2)使用的nlms自适应滤波器可以动态地适应变化的环境和噪声条件,这使得它能够在多种不同的工况和噪声水平下都表现出色,由于其归一化的特性通常具有更快的收敛速度,这意味着在实际应用中,它可以更快地适应变化,从而更快地得到滤波结果,进而分割出所需的工况;(3)使用的自适应滤波器可以动态地调整其权重,对于非线性和非平稳噪声具有良好的鲁棒性,且不需要对噪声或信号的先验知识,这使得它在未知或复杂变化的环境中尤为有用。本发明为超高速钻削加工有效工作起到了有利技术支持。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!