一种多源信息融合的套圈磨削界面感知方法和系统

本发明属于机械加工过程监测领域,特别涉及一种多源信息融合的套圈磨削界面感知方法和系统。

背景技术:

1、在磨削加工中,生产效率一直是贯穿始终的重要问题。采用先进的编程工艺和相关方法提高数控加工过程的生产效率和安全是企业追求的目标之一。空程时间是影响磨削效率的一个重要因素,传统的机加工过程中,操作工人通过砂轮与工件接触过程中产生的火花确定进刀起始点,该方法对工人的经验要求比较高,且对刀效率较低,对于一些精度要求较高的零件加工常无法满足;在数控加工中,考虑到编程安全,当砂轮快速运动靠近工件之前,需要降低空程速度,使得安全平稳的过渡到磨削进给过程,影响加工效率。例如:某工厂在采用数控轴承磨床加工轴承外套圈总共需要10s左右,但其中消耗在空程过程无火花工进时间约为2s,占总时间的20%,因此在整个套圈磨削过程中空程所占时间比重很大。有效识别磨削界面状态可以减少磨削过程中空程消耗时间,较好的提高磨削过程的生产效率。

2、另外,在磨削加工中,随着磨削去除体积的不断增加,砂轮表面出现一定程度的磨粒磨耗、破碎和脱落,去除材料粘附在磨粒周围和容屑空间内,降低磨削加工的有效性,致使砂轮逐渐丧失磨削能力,这种现象称作砂轮钝化。钝化后的砂轮导致磨削工件表面粗糙度增加,容易出现磨削烧伤。对于价格较为昂贵的cbn砂轮,一般实践中常采用定时修整的方法进行砂轮修锐,以保证正常的磨削加工。一方面,频繁的修整砂轮,致使砂轮损耗严重,使用寿命缩短,成本增加;另一方面,由于磨削加工环境较为复杂,对于难加工材料而言,砂轮钝化程度对于工件表面完整性影响巨大,若在规定修整时间前砂轮已经出现钝化的状况,所加工的工件往往无法满足要求,影响生产效率。因此需要对砂轮的钝化程度进行在线识别,准确及时的发现砂轮钝化,提高生产效率、降低生产成本。

3、目前,对于磨削加工状态的监测方法分为直接测量法和间接测量法。直接监测方法有:通过人工观察火花或者听声音的方法判断磨削接触效率低,该方法受主观经验影响较大;一种光学曲面磨床可实时放大磨削接触环境下砂轮与工件的接触情况,但是价格昂贵成本较高;采用高速相机拍摄砂轮工作表面,通过计算机分析处理判断砂轮的状态,对于环境要求严苛,且成本高;使用离线测量工件表面粗糙度或表面质量的方法判断砂轮钝化状态实时性无法满足。所谓间接监测就是测量可以反映砂轮磨削状态的传感器信号,对信号进行分析处理建立与磨削加工状态的映射关系。而且现有的间接检测方式往往仅关注单一状态识别信号,具有很大局限性,同时对磨削加工状态的磨削接触识别和砂轮钝化识别的判断精度较低。

技术实现思路

1、本发明的目的是为了解决上述现有技术上存在的问题,提供一种多源信息融合的套圈磨削界面感知方法和系统,本方案能够避免加工环境和机床噪音造成的误判断,使用粒子群算法搜素最优的支持向量机模型参数,通过试验样本数据得到识别准确度高的感知模型特征参数,实现套圈磨削过程中磨削接触和砂轮钝化的在线实时识别。

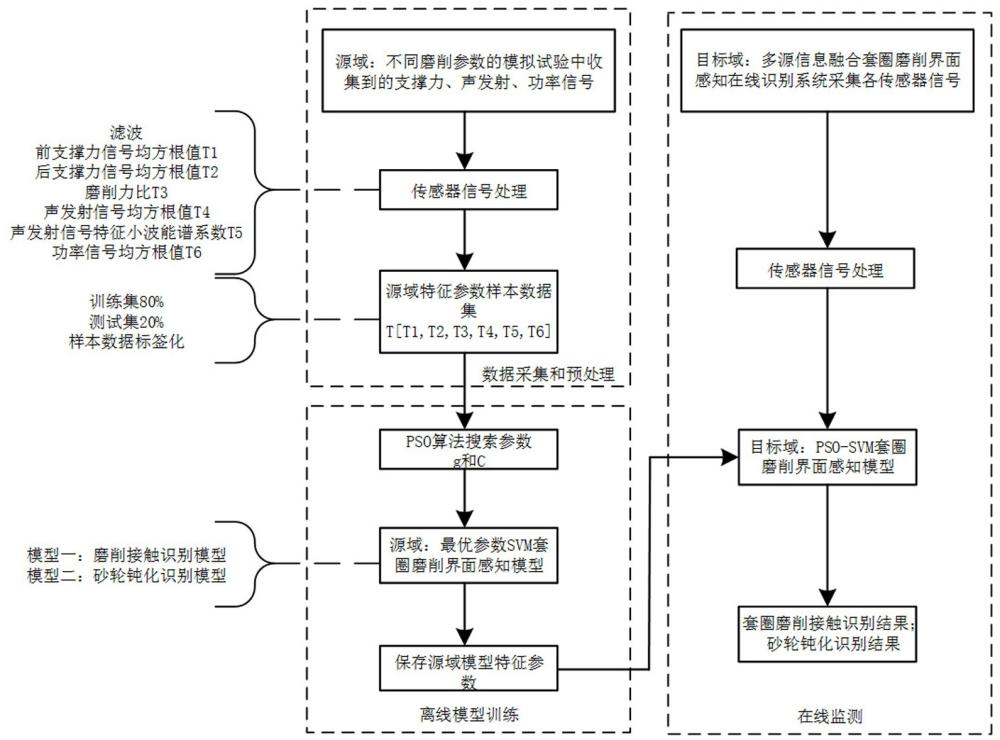

2、本发明的目的之一是提供一种多源信息融合的套圈磨削界面感知方法,具体包括如下步骤:

3、步骤一、数据采集和预处理步骤;搭建套圈磨削界面感知试验平台,使用各类对应传感器采集不同磨削参数下的信号,同时采用对应的多源信号处理方法对采集信号进行处理,从而提取最能表征磨削界面识别的特征参数,以组成网络模型所需样本数据集,并为数据添加对应的标签;

4、步骤二、离线训练数据步骤;使用粒子群优化算法对svm模型参数寻优,通过优化后的支持向量机pso-svm模型对步骤一不同试验参数下的所获取的多源特征参数进行训练,从而增强模型识别泛化能力,保存源域下训练好的模型参数;

5、步骤三、在线监测步骤;实时采集套圈磨削过程各类对应的传感器信号,使用步骤一的信号处理方法提取特征参数,作为待诊断数据,将步骤二离线训练中保存的模型参数送入目标域套圈磨削界面感知模型中,调用相应的pso-svm模型对所述待诊断数据进行磨削接触识别和砂轮钝化识别,最终输出识别诊断结果。

6、作为优选方案,所述步骤一中使用压力传感器、声发射传感器和功率传感器采集套圈磨削过程中与磨削接触和砂轮钝化密切相关的各类传感器信号,其中,压力传感器安装在轴承套圈的支撑部件内,支撑部件用于支撑在轴承套圈的外缘,压力传感器与轴承套圈外缘直接或间接抵接,用于获取对应的支撑力信号,声发射传感器设置在其中一个支撑部件上,用于获取对应的磨削过程的声发射信号,所述功率传感器与变频器的输出端信号连接,用于获取对应的功率信号。

7、作为优选方案,所述步骤一中,通过在轴承套圈的外缘前后两个支撑部件中安装压力传感器,获得磨削过程中支撑力信号,根据磨削过程中受力平衡方程,解析法向磨削力和切向磨削力,将前后两个支撑力信号均方根值和磨削力比作为特征参数。

8、作为优选方案,所述步骤一中,当砂轮磨粒接触工件表面时,产生高频的磨削声发射信号,此时磨削声发射信号的幅值较砂轮空程阶段提升,使用小波包分解的方法对声发射信号进行分解并重构,定义小波能谱系数为分解后各频段能量占信号总能量的比值,信号经过小波包分解之后,产生不同频率段的小波能谱系数,计算各频率段相对于原始信号的相关性,把相关性系数最大值所在频率段表征为优选频率段,减少网络的计算量,将声发射信号均方根值和最优的小波能谱系数作为特征参数。

9、作为优选方案,所述步骤一中,将功率传感器采集功率信号均方根值作为特征参数。

10、作为优选方案,将各原始信号剪裁为磨削接触前、磨削初始接触和稳定磨削状态的三段信号,使用上述各类所述特征参数提取方法建立样本数据集,将其随机划分训练集和测试集,其中训练集占总样本的80%,测试集占总样本的20%,并为每个样本添加标签。

11、作为优选方案,将训练样本作为支持向量机模型的控制量,将样本的分类准确度作为粒子群优化算法的适应度函数,搜素最优的参数组合;把得到的训练集样本数据导入到优化后的支持向量机pso-svm模型进行模型训练,用测试集样本数据进行分类识别,验证模型的识别准确度,最终保存最优的套圈磨削界面感知模型特征参数。

12、作为优选方案,所述步骤二中,源域中最优参数的svm套圈磨削界面感知模型包括两个模型,其中一个模型用于对特征参数数据作两分类的磨削空程和磨削接触识别;另一个模型用于对输入特征参数数据作砂轮钝化的三分类识别。

13、作为优选方案,所述步骤三中,在线监测步骤具体如下:把训练所得最优模型参数导入到目标域下的套圈磨削界面感知模型,使用对应传感器实时采集套圈磨削过程信号,按照对应的信号处理方法获取特征参数,调用不同的模型实现套圈磨削接触识别和砂轮钝化识别。

14、本发明的目的之二是提供一种多源信息融合的套圈磨削界面感知系统,包括压力传感器、声发射信号传感器和功率传感器,所述压力传感器分别安装在用于支撑工件的前支撑和后支撑上,所述压力传感器通过放大器与磨削界面感知测控模块信号连接,所述声发射信号传感器安装在所述后支撑上,声发射信号传感器通过前置放大器与磨削界面感知测控模块信号连接,所述功率传感器与变频器输出端信号连接,用于实时采集磨削过程中的砂轮电机功率变化情况,所述变频器用于和砂轮电机信号连接,用于控制砂轮电机的转速和转矩,功率传感器还与磨削界面感知测控模块信号连接,用于将获取的功率信号传送给磨削界面感知测控模块,磨削界面感知测控模块与机床的数控模块信号相连,所述磨削界面感知测控模块采用上述所述的多源信息融合的套圈磨削界面感知方法,通过工控机将数据采集和预处理步骤、离线模型训练步骤和在线监测识别步骤通过编程的方式实现,并且根据实际加工要求,完成不同识别状态下对应的信号输出,与数控模块实现通讯连接,执行后续动作,从而形成一个具有闭环反馈控制的智能磨削加工、监测和调控系统。

15、与现有技术相比,本发明至少具有如下有益效果:

16、其一、本发明采用多源信息融合的支持向量机模型识别方法,相较于单一传感器识别砂轮磨削界面状态,本方案针对现有磨削过程监测方法仅关注单一状态识别的局限性,使用离线模型训练和在线监测相结合的方法,把训练所得最优的模型参数导入在线识别模型中,同时完成磨削接触和砂轮钝化两种状态监测;实现多种信息间的相互补充和印证,能够有效降低由于环境和机床噪音造成的误判断,提高磨削接触识别和砂轮钝化识别的判断精度,识别效率高实时性好;通过粒子群优化算法优化后的支持向量机模型pso-svm较传统的bp神经网络和没有优化过的svm两种模型均表现出较好的识别效果。

17、其二、本方案提供一种多源信息融合的套圈磨削界面感知系统,通过与上述特定的支持向量机模型识别方法相结合,本系统通过使用最优的特征参数提取方法,提出了粒子群算法优化支持向量机模型特征参数,通过对比不同智能算法模型,验证了本系统及其所用模型具有很好的识别效果,可以较为准确的识别磨削接触和砂轮钝化。

- 还没有人留言评论。精彩留言会获得点赞!