一种钢铁生产线区域动态安全风险评估量化方法和装置与流程

本发明涉及钢铁风险管控,特别是涉及一种钢铁生产线区域动态安全风险评估量化方法和装置。

背景技术:

1、在区域动态风险评估研究中,较多集中于城市区域风险评估以及煤矿动态安全风险评估研究。冶金行业中的区域动态评估较少,重点以根据现场关键风险点建立评估模型,从而提高钢铁生产的安全性。

2、根据现有冶金行业区域动态风险评估研究结果,常见以固有风险、动态风险两个维度进行风险评估。其中动态风险指标主要以关键风险点,如关键物品、关键工艺、场所、作业等为风险评估对象;动态指标立足于人、机、环、管四个方面,其中,尤其以机和环境为研究重点,在进行了相应的设备更新之后,历史的数据在针对更设备更新后的风险评估量化时,通常没有一个非常有效的手段,通常要么就作为历史版本设备数据进行封存,作为历史案例学习;要么就是仅仅保留其中的关键数据作为典型事件学习。现有技术之中没有一种行之有效的手段,能够将相应设备更新之前的历史数据,有效的应用到设备更新之后的系统之中,从而造成了数据资源的浪费。

3、鉴于此,克服该现有技术所存在的缺陷是本技术领域亟待解决的问题。

技术实现思路

1、本发明要解决的技术问题是克服现有技术之中没有一种行之有效的手段,能够将相应设备更新之前的历史数据,有效的应用到设备更新之后的系统之中,从而造成了数据资源的浪费的问题。

2、本发明进一步要解决的技术问题是提供一种钢铁生产线区域动态安全风险评估量化方法和装置。

3、本发明采用如下技术方案:

4、第一方面,本发明提供了一种钢铁生产线区域动态安全风险评估量化方法,在钢铁生产线的第一区域中发生设备更替时,方法包括:

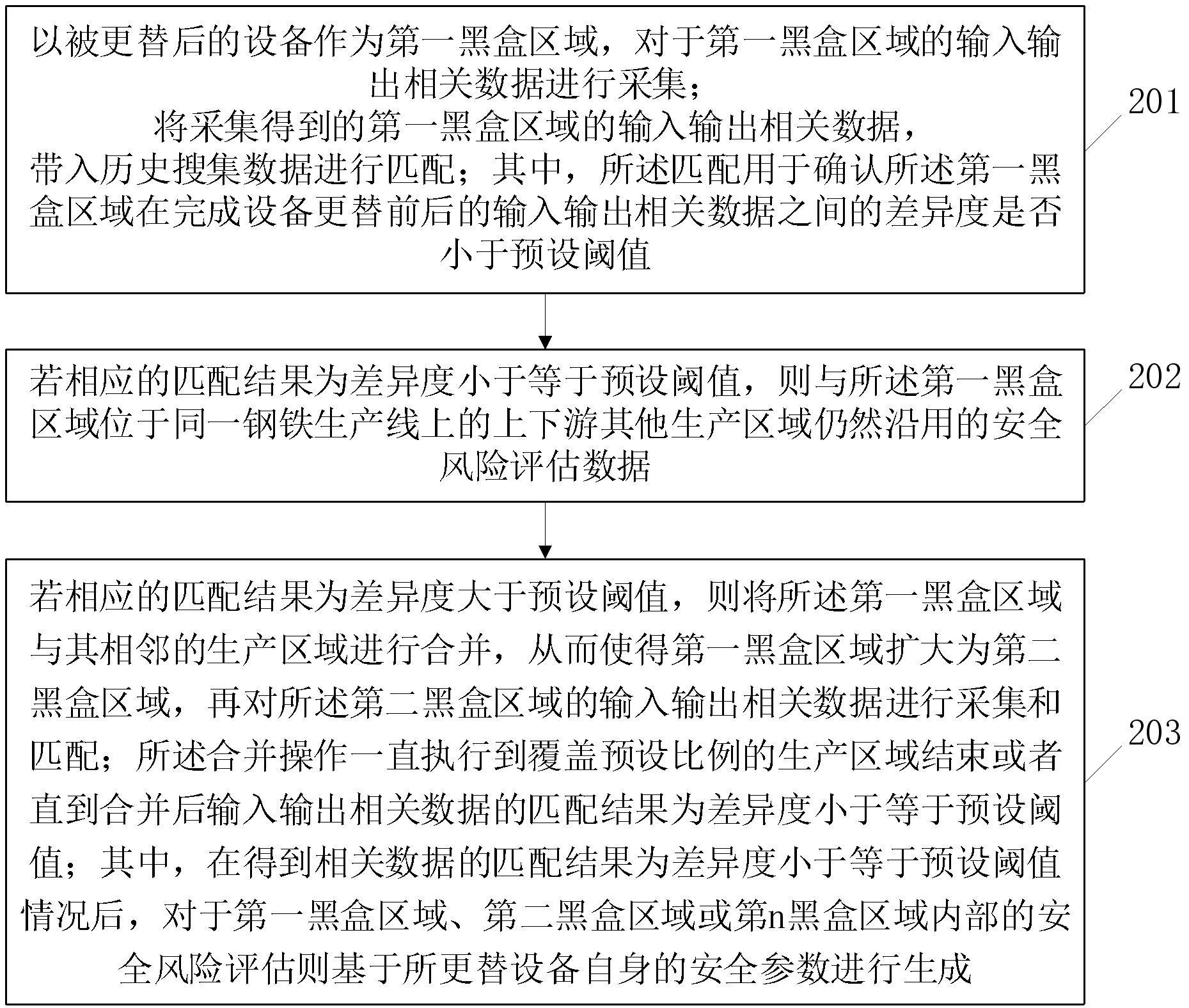

5、以被更替后的设备所在的生产区域作为第一黑盒区域,对于第一黑盒区域的输入输出相关数据进行采集;

6、将采集得到的第一黑盒区域的输入输出相关数据,带入历史搜集数据进行匹配;其中,所述匹配用于确认所述第一黑盒区域在完成设备更替前后的输入输出相关数据之间的差异度是否小于预设阈值;

7、若相应的匹配结果为差异度小于等于预设阈值,则与所述第一黑盒区域位于同一钢铁生产线上的上下游其他生产区域仍然沿用历史的安全风险评估数据;

8、若相应的匹配结果为差异度大于预设阈值,则将所述第一黑盒区域与其相邻的生产区域进行合并,从而使得第一黑盒区域扩大为第二黑盒区域,再对所述第二黑盒区域的输入输出相关数据进行采集和匹配;所述合并操作一直执行到覆盖预设比例的生产区域结束或者直到合并后输入输出相关数据的匹配结果为差异度小于等于预设阈值;

9、其中,在得到相关数据的匹配结果为差异度小于等于预设阈值情况后,对于第一黑盒区域、第二黑盒区域或第n黑盒区域内部的安全风险评估则基于所更替设备自身的安全参数进行生成。

10、优选的,所述输入输出相关数据包括输入相关数据和输出相关数据;

11、所述输入相关数据包括进料品种、进料成分、进料物质状态、进料温度、进料速度和进料前包含的工序操作中的一种或者多种;

12、所述输出相关数据包括出料品种、出料成分、出料物质状态、出料温度、出料速度中的一种或者多种。

13、优选的,所述确认所述第一黑盒区域,在完成设备更替前后的输入输出相关数据之间的差异度是否小于预设阈值,具体包括:

14、针对所述输入相关数据和输出相关数据构成二维矢量数组;

15、在进行设备更替的前后的二维矢量数组之前,先以输入相关数据作为第一级匹配要素,得到设备更替前后第一级匹配要素相似度满足预设条件的二维矢量数组;然后进行所述设备更替前后第一级匹配要素相似度满足预设条件的二维矢量数组之间的相似性是否小于预设阈值。

16、优选的,所述将所述第一黑盒区域与其相邻的生产区域进行合并,具体包括:

17、对位于所述第一黑盒区域的上下游生产区域进行分析,优先将生产区域与所述第一黑盒区域判定为同类型生产工艺的进行合并;

18、其中,生产区域的划分是在进行设备更替之前就完成,并且,相应的生产区域的划分粒度大小则是根据所要建立的风险评估精细程度和风险等级高低综合确定的。

19、优选的,所述合并操作一直执行到覆盖预设比例的生产区域,具体包括:

20、所述预设比例的生产区域具体指代两个工艺类型,或所述预设比例的生产区域具体指代相应工艺类型下1/5-1/3数量的工序;其中,工艺类型包括烧结工艺、球团工艺、炼铁工艺、炼钢工艺、轧钢工艺、炼焦工艺中的一种或者多种。

21、优选的,所述烧结工艺中包含的工序有原料输送工序、燃料破碎工序、配料工序、混合工序、烧结工序、成品冷却工序、成品筛分输送工序、环境除尘工序和脱硫脱硝工序中的一种或者多种;

22、所述球团工艺中包含的工序有原料输送工序、燃料制备工序、配料工序、制粒工序、焙烧工序、成品冷却工序、成品筛分工序、环境除尘工序和脱硫脱硝工序中的一种或者多种;

23、所述炼钢工艺中包含的工序有废原辅料运输工序、铁合金烘干贮存工序、铁水处理工序、转炉冶炼工序、电弧炉冶炼工序、感应炉冶炼工序、钢水精炼工序、连续铸造工序、钢水模铸工序、转炉煤气回收净化工序、炉渣处理工序和熔融金属吊运工序中的一种或者多种;

24、所述轧钢工艺中包含的工序有破鳞与高压水除鳞工序、粗轧工序、中轧工序、精轧工序、成品热处理工序、冷却工序、精整工序、开卷焊接工序、活套工序、酸洗工序、轧制工序、电镀工序、锌锅热镀工序、彩涂工序、盐浴工序、精整工序、退火工序和酸再生工序中的一种或者多种;

25、所述炼焦工艺中包含的工序有原料输送工序、配煤破碎工序、焦炉工序、干熄焦工序、湿熄焦工序、煤气初冷工序、煤气脱硫工序、煤气脱氨工序、煤气脱苯和终冷工序以及粗苯蒸馏工序中的一种或者多种。

26、优选的,当对于各个生产区域是按照工艺类型下所包含的各个工序类型进行划分,并且,在钢铁生产线的第一区域和第二区域同时发生设备更替时,方法包括:

27、确认所述第一区域和第二区域是否为钢铁生产线上相邻的两个区域;

28、若为相邻的两个区域,则将所述第一区域和第二区域共同作为所述第一黑盒区域进行相应的第一黑盒区域的输入输出相关数据的采集和匹配操作;

29、若为不相邻的两个区域,则进一步分析所述第一区域和第二区域是否属于同一工艺类型,若为同一工艺类型,并且,将第一区域和第二区域以及两者之间的生产区域共同作为第一黑盒区域时,所占用小于等于工艺类型内预设比例数量的工序时,则进一步执行第一黑盒区域的输入输出相关数据的采集和匹配操作;若不属于同一工艺类型,则分别在自身所在的工艺类型内作为相应第一黑盒区域,执行第一黑盒区域的输入输出相关数据的采集和匹配操作。

30、优选的,若所述第一区域是作为钢铁生产线中多个区域的共同服务主体时,此时,所述第一区域为制氧工艺、制氢工艺和资源回收工艺中的一种;此时,在进行第一黑盒区域的输入输出相关数据采集时,以第一区域所服务的其他生产区域中所需的总量数据作为采集对象。

31、优选的,所述预设阈值是根据实践经验获得,并且,对于多个风险等级设定不同的预设阈值;其中,风险等级越高,预设阈值越小。

32、第二方面,本发明还提供了一种钢铁生产线区域动态安全风险评估量化装置,用于实现第一方面所述的钢铁生产线区域动态安全风险评估量化方法,所述装置包括:

33、至少一个处理器;以及,与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,用于执行第一方面所述的钢铁生产线区域动态安全风险评估量化方法。

34、第三方面,本发明还提供了一种非易失性计算机存储介质,所述计算机存储介质存储有计算机可执行指令,该计算机可执行指令被一个或多个处理器执行,用于完成第一方面所述的钢铁生产线区域动态安全风险评估量化方法。

35、本发明通过对黑盒区域进行评估和合并,从而评估黑盒区域对钢铁生产线的整体影响程度,从而找到能够等同于设备更换前的工作环境的区域,对该区域单独生成监测数据,对其他区域沿用历史监测数据,从而能够最大程度地确保历史监测数据的复用,减少数据资源的浪费。

- 还没有人留言评论。精彩留言会获得点赞!